内燃机飞轮加工工艺研究

2010-09-26杨灿宇杨永发敬天全

杨灿宇,杨永发,敬天全

(西南林业大学,云南,昆明,650224)

内燃机飞轮加工工艺研究

杨灿宇,杨永发,敬天全

(西南林业大学,云南,昆明,650224)

本文从生产实际出发,研究飞轮零件的加工工艺,完成加工工序设计。通过改进该飞轮的机械加工工艺,提高了零件加工精度、降低废品率、增加经济效益,

飞轮;加工工艺;工序设计

1 引言

飞轮是内燃机的关键零件,其功能是调节内燃机曲轴转速变化,起稳定转速的作用,同时有利于内燃机启动,有利于活塞顺利通过上下止点。该零件的毛坯是铸件,铸件需做消除内应力处理。铸件不得有裂纹、缩松、夹渣等铸造缺陷。对于重要表面、光孔及螺纹表面不允许有任何铸造缺陷,同时在加工完成后必须做动平衡实验,防止因动不平衡引起的窜动等重大安全隐患的产生。每道工序完成后,进行自然时效,消除加工硬化和残余应力,达到设计要求和使用要求。下图 1为飞轮的零件图:

图1 飞轮零件图

2 飞轮主要加工技术要求分析[1,2]

该零件属于多孔类大型盘类零件。平面和孔系都有行位公差要求,从零件图可知:该零件的右D端面精度要求较高(如图 2.2所示),采用粗车 -半精车 -精车的方法加工到设计要求。同时该端面作为精基准与B基准有平行度要求,则应把此面作为精基准,加工 B基准,最后以B为精基准再来加工右D端面,达到平行度要求。

(2)Φ354的外圆面及其相邻端面对Φ40的孔的轴线有圆跳动度和端面跳动度的要求(如图 3所示),在后续分析加工方案时应保证跳动度的要求,同时该圆柱面还有粗糙度要求,将粗、精加工分开使其达到要求。

(3)右凹槽面有粗糙度要求和平行度要求,且凹槽壁与端面成 75o角(如图 4所示)。该凹槽是加工面,该端面相对于基准B的平行度公差为 0.08,采用粗车 -半精车 -精车工序才能达到要求。

(4)Φ100的孔轴线与Φ40的内孔有同轴度要求,公差值为0.08。采用的加工方法也应分为粗车 -精车。且粗车和精车选用的基准不一样,因为粗车时主要是去除材料成形,可以以左端面和Φ380的外圆面作为定位基准,而精加工时,一方面保证能加工到粗糙度要求,同时保证Φ100的孔轴线与Φ40的内孔的同轴度要求,故应以Φ155的内圆面和左端面作为基准保证同轴度要求。

(5)对于Φ40的孔内圆柱面有粗糙度要求 (如图 2.6所示),该孔也应该粗、精加工分开,以达到设计要求。

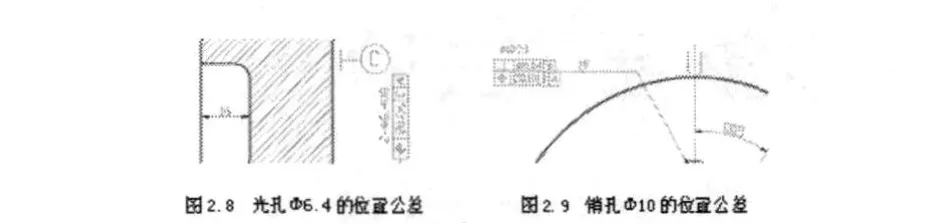

(6)对于螺纹孔系和销孔系其形位公差也有很高的要求,同时对孔的粗糙度也有要求(如图 2.7、2.8、所示)。12个螺纹孔对基准面A和 C有位置度要求,同时螺纹孔和销孔在同一个圆周上,但分度不一样。因此在加工时为保证位置度要求因该设计工装时应该有钻模和钻模套,一方面可以保证孔与孔之间的相对位置关系,同时在定位时选择B基准面和Φ40的内圆面作为定位基准,就能很好保证孔轴线在基准C、A所确定的理想位置的圆柱面内,同时螺纹孔和销孔有粗糙度要求,对于螺纹孔的粗糙度要求稍低于销孔的粗糙度要求。同理在安排钻孔工序时要考虑钻孔能够达到的粗糙度等级。

(7)对于Φ10的定位销孔和 6-Φ14.5的孔相对于基准 B、A也有很高的形位公差要求 (如图 2.9、2.10所示),在钻孔时应与上面所用到的钻模一致,因为Φ10的销孔内圆面粗糙度要求很高,一般钻削不能达到要求,因此还要要通过铰孔才能达到图纸要求。

(8)最后对于两个径深比较大的两个斜孔 (如图 2.11所示),因为没有粗糙度和形位公差要求,较容易加工,但是因为其为斜孔,因此在设计它的夹具时应该倾斜 45o,保证刀具的加工方向与孔的轴线垂直于水平面,这样便于排屑和保护刀具,延长刀具使用寿命。

综上还可以得出对于左端面、Φ354圆柱面及相邻端面、Φ100的台阶孔的加工和Φ40的孔加工,因为其中有同轴度要求,有端面跳动和圆跳动要求,有平行度要求的应该尽量在一道工序中全部完成,以保证这些形位公差要求。

3 工艺方案分析[3,4]

3.1 选择定位基准

(1)精基准的选择:选择 D平面及Φ380的外圆面作为定位精基准,去粗车 E平面、Φ354的外圆面及相邻端面、Φ118的外圆面和Φ100的孔。这样可以保证端面跳动、圆跳动及平行度要求,为后续加工提供精基准。同时这样夹具简单,操作也容易,可以设计为三爪卡盘,易于找正定心。(2)粗基准的选择:选择 E平面和Φ354的外圆柱面为粗基准去加工精基准。E平面可以限制三个自由度,而短圆套又可以限制两个自由度,故按照“基准先行”的原则,被选为精基准的面在第一道工序应加工出来,选择粗基准的面应尽量平整,粗糙度值相对较小的面,这样利于加工后的精基准定位性能较高。

3.2 拟定工艺过程方案

(1)拟定方案 由于各表面加工方法及粗精基准已基本确定,现按照“先粗后精”、“先主后次”、“先面后孔”、“基准先行”的原则,初拟定两种工艺过程方案。

(2)工艺方案论证

方案一的优点在于:①粗精加工阶段划分明显,提高不同精度机床的利用率。同时保证了个工序的顺利完成;②半精车、精车Φ380的外圆柱面、Φ354的外圆柱面及相邻端面、E平面、左端面、Φ100的台阶孔及底平面、Φ40的通孔及倒角,在同一道工序 040中加工完成,采用相同的定位基准,有利于保证端面跳动度和同轴度要求;③将孔加工工序安排在面加工之后,有利于提供更为精确的定位基准,避免了孔精加工时余量不足。该方案也存在弊端:在有的工序中,加工面比较多,易使工人疲劳,反而影响工件加工的质量,同时也易使刀具过热,影响刀具寿命。方案二的优点在于:①工序安排相对集中,各工序加工内容相对均匀。②加工间隙时间长,可以实现自然时效,减小加工产生的应力。该方案也存在这不足的地方:将 050、060工序分开可导致Φ354的外圆柱面、Φ100的台阶孔及底平面、Φ40的通孔同轴度、端面圆跳动度不易保证。

综合比较,选择方案一作为飞轮的加工工序方案。虽然在这个方案中,工序较为集中,每个工序所用工时较多,易引起刀具过热,但是可以通过冷却液的冷却作用,带走大量的切削热,降低刀具温度。

3 斜小孔的加工

对于小孔加工,易出现的问题有:(1)钻尖产生比较大振摆,加工质量不稳定;(2)钻头产生引偏;(3)钻头切入出和通孔底端有毛刺;(4)排屑条件恶劣,使刀具升温较快,影响刀具强度硬度,刀具易折断。改进的具体措施有:(1)加工条件的设定。设定适合的切削速度、进给量以及转速。(2)钻尖振摆的控制。一般情况下,钻头安装在机床上后,刃尖不容易进行测量.通常都是测量钻柄部位,其回转振摆必须控制在 TI RO.02mm以下,最好能控制在 TIR0.01m以下.因此,钻头本身必须是高精度的,夹具的回转振摆精度也必须很高。主轴的回转振摆应控制在 TIR0.03mm。(3)切削液的利用。采用一般的冷却液,从钻头的冷却、排屑效果等方面来看,均不理想。应采用喷雾冷却方式,选用价格较贵,但渗透性、附着性良好的切削液,可取得较好的效果。

5 结论

经过实际生产证明“飞轮壳的工艺切实可行”夹具调整灵活方便“工艺能作为典型工艺应用于其它型号的飞轮壳”而且夹具操作简单“保证了加工质量”为企业节约了设备投入资金”并赢得了时间和效益。

[1]张耀宸.机械加工工艺设计实用手册.航空工业出版社,1993. (1)

[2]杨昂岳,邹湘军,吾石林,何汉辉.机械制造工程学.国防科技大学出版社,2004.(2)

[3]王启平.机械制造工艺学.哈尔滨工业大学出版社,2006.(7)

[4] 张 全.机械加工工艺对零件加工精度的影响.工具技术, 2007.(8)

[5]林旭群.大飞轮加工工艺研究.机电工程技术,2006.(7)

[6]徐翠英.多孔盘类零件加工工艺分析.机械工程师,2008. (5)

[7]张金龙,路婉丽,王智民.大型盘类件成形工艺及模具设计.模具技术,2008.(4)

TG457.25

B

1003-3467(2010)10-0050-02