60万吨/年液化气脱硫脱硫醇装置技术改造*

2010-09-26王剑锋刘春林张桂兰

王剑锋,刘春林,张桂兰

(陕西延长石油 (集团)有限责任公司 延安石油化工厂,陕西,延安,727406)

60万吨/年液化气脱硫脱硫醇装置技术改造*

王剑锋,刘春林,张桂兰

(陕西延长石油 (集团)有限责任公司 延安石油化工厂,陕西,延安,727406)

介绍了延安石油化工厂 60万吨/年液化气脱硫脱硫醇装置概况以及运行中存在的主要问题,通过工艺技术改造,有效地解决了装置存在的问题。改造后装置运行平稳,脱硫脱硫醇效果良好,产品质量合格。

液化气增压器;碱液加热器;水洗罐;压力控制;碱液循环;汽油抽提;技术改造

1 概述

延安石油化工厂 60万吨/年脱硫脱硫醇装置由中国石化工程建设公司设计,该装置由液化气脱硫化氢及液化气脱硫醇两部分组成。脱硫装置采用胺法脱硫工艺脱除催化液态烃中的硫化氢;脱硫醇装置采用预碱洗加抽提氧化工艺脱除液态烃中的硫醇。精制后的液化气作为原料送气分装置分离出丙烯为 20万吨/年聚丙烯装置提供原料。由于设计等原因,液化气泵难以达到设计流量,碱液抽提系统难以维持循环,生产过程中精制液化气带胺、带碱现象极为严重,影响装置的平稳运行,经改造后于2009年6月25日投产以来,装置运行平稳,尚未按计划进行停工检修。

2 存在的问题

2.1 液化气进料泵出口流量很难达到设计值 由于该装置所用液化气是从延安炼油厂通过管线送入液化气原料缓冲罐D-102,管线直径 Ф350mm,长度 10km,在陕北寒冷的冬季,D-102压力很低 (最低为 0.025MPa),液化气泵 P-101进口压力低,导致出口流量很难达到设计值,严重地影响了液化气泵的正常操作。

2.2 碱液加热器热源不足,凝结水后路不畅 原设计碱液加热器 E-201用 0.35MPa蒸汽加热,换热器换热面积不够,加热器出口凝结水经疏水器进入全厂凝结水系统,凝结水送不出去。

2.3 液化气碱液抽提溶剂分离罐没有压力,碱液无法正常循环 原设计碱液自压进入碱液抽提塔 C-203,液化气碱液抽提溶剂分离罐D-209没有压力,碱液无法正常循环。

2.4 非净化风管线易堵塞。

2.5 水洗水泵 102-P-203出口憋压,无法正常运行。

2.6 精制液化气带胺带碱严重,影响气分装置的平稳运行。

3 技术改造的内容及效果

3.1 液化气原料缓冲罐增加液化气蒸发器 参照聚丙烯装置的丙烯蒸发器为丙烯罐增压原理[1],在液化气原料缓冲罐D-102旁增加液化气蒸发器 E-102,壳程走液化气,管程走0.35MPa蒸汽,蒸汽流量用调节阀实现与 D-102压力的自动控制,进入冬季时打开蒸发器 E-102为 D-102加压至0.6MPa~0.8MPa,提高原料液化气泵的入口压力,冬季过后及时关闭,为避免内漏和互窜,并增设 8字盲板。改造后,原料液化气泵运转正常,即使在寒冷的冬季,出口流量也达到了预期的效果。

3.2 针对碱液加热器 E-201热源不足,凝结水难外排,原设计碱液加热器 E-201用 0.35MPa蒸汽加热,改用 1.0MPa蒸汽加热,凝结水排放畅通,为了减少腐蚀,将加热温度控制在 45℃~50℃,比原设计降低了 10℃,氧化效果良好。

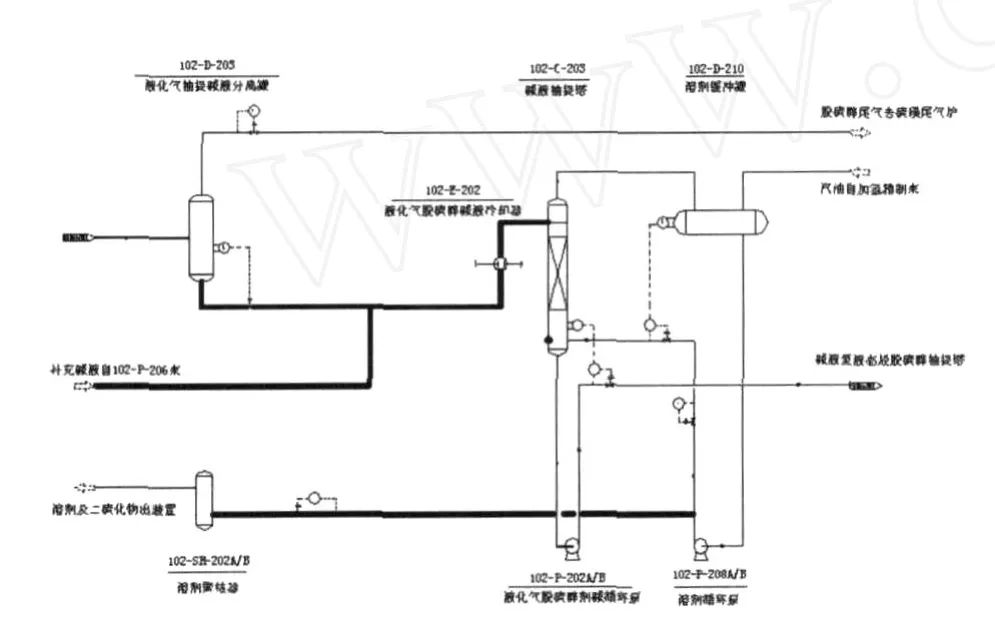

3.3 碱液抽提系统改造 原设计液化气碱液抽提溶剂分离罐D-209碱液自压进入碱液抽提塔 C-203,D-209没有压力,碱液无法正常循环。经过分析后决定去掉 D-209,D -203由原来的差压控制改为压力控制,碱液直接通过 D-203底部进入 C-203顶部,汽油通过溶剂循环泵 P-208进入 C-203底部,循环后回到 102-D-210,当汽油中二硫化物达到一定浓度后,通过 P-208送至罐区污油罐,为了使碱液得到及时的补充,从 P-206出口加一条管线至C-203,这样改造后不仅解决了碱液循环问题,而且省出了两台溶剂及二硫化物泵 P-207,节约了电能损耗。

3.4 针对非净化风管线堵塞问题,处理时发现管线中有大量的碱液,分析其原因是由于氧化塔内碱液倒流所致。由于非净化风系统压力为 0.70MPa,所以将氧化塔顶压力由原设计的 0.70 MPa降至 0.55MPa,解决了非净化风管线的堵塞问题。

3.5 针对水洗水泵 102-P-203出口憋压问题,我们通过分析论证,该泵选型过大,操作中,开进出口连通阀也不能将压力和流量降到要求值,还有一个原因就是入口压力高所致,液化气水洗水罐有压力,最高时可达 0.25MPa,分析其原因是由于水洗水中含有液化气所致,说明液化气和水在液化气水洗沉降罐 102-D-202中停留时间短,沉降分离不充分。给水洗罐顶加低压瓦斯放空线,水洗水泵加返罐线,改造后水洗水的循环量可以降到要求值,解决了水洗水泵 102 -P-203出口憋压问题。

图1 碱液抽提系统技术改造简图

3.6 精制液化气带胺带碱问题 取样分析结果表明由于双脱装置脱硫过程中液化气携带了部分降解的胺液以及脱硫醇过程中携带了部分二硫化物和部分腐蚀产生的聚合物[2]。精制液化气带胺液是由于胺液循环量过大和胺液发泡引起的;带碱液是由于液化气在在水洗沉降罐中停留时间不足引起的。为此我们采取以下措施:1)胺液系统用氮气密封,泵的入口处维持正压,并防止从胺液泵填料处漏入空气,使氧化降解反应减少,从而杜绝了胺液的氧化降解变质。2)加强检查胺液过滤器的使用情况,及时切换清理。3)在保证脱硫效果的基础上,稀释胺液浓度和降低胺液循环量[3]。4)适当降低胺液再生塔顶压力,提高胺液再生塔底温度,保证胺液再生效果。5)适当加注胺液阻泡剂,改变胺溶液的表面张力,以减少胺液的发泡因素。6)降低水洗水循环量,以减少水洗水在沉降罐中的扰动。经过以上改进,彻底解决了精制液化气带胺带碱问题。

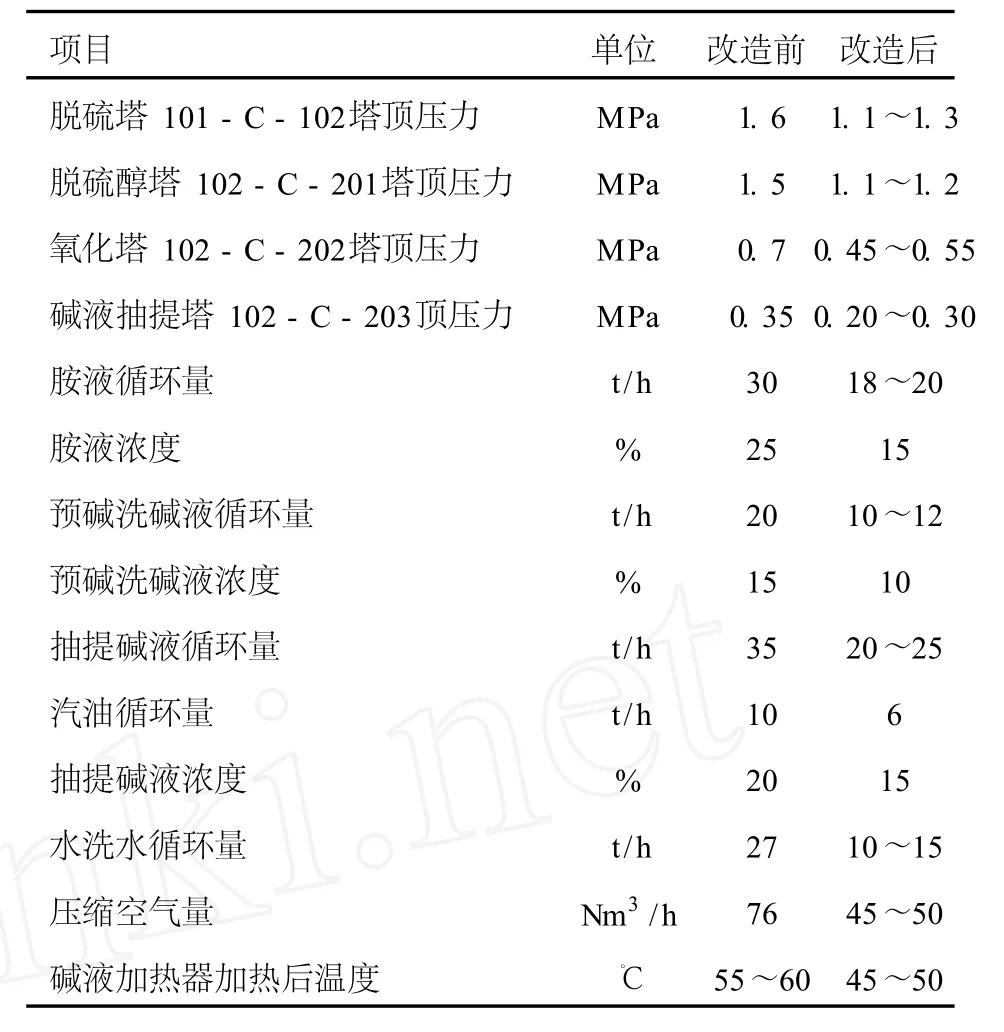

4 主要操作条件

见表1。

表1 主要操作条件

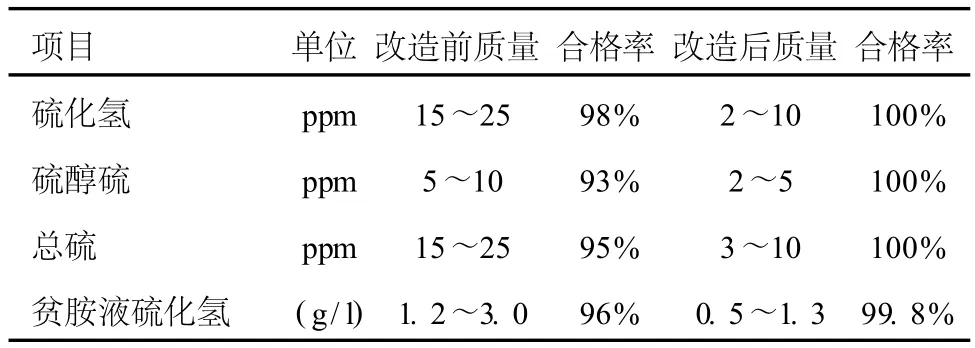

5 精制液化气及贫胺液质量分析结果

见表2。

表2 精制液化气及贫胺液质量分析结果

6 改造前后对比分析

通过这次技术改造及操作指标的修订,解决了液化气原料泵入口压力低的问题;解决了碱液循环问题;降低了系统的操作压力;降低了胺液、碱液的浓度和循环量;降低了汽油循环量;减少了压缩空气和加热蒸汽的用量;降低了水洗水循环量等。装置运行平稳,精制液化气合格率 100%,达到了令人满意的效果。

7 经济效益分析

通过这次技术改造,装置的处理能力达到了 66万吨/年,装置运行平稳,产品质量合格,由于降低了胺液循环量,使得再生装置蒸汽消耗量大幅减少,1.0MPa蒸汽消耗由原来的 8t/h降为 4t/h,可节约 320万元/年;胺液可节约 200万元/年;碱液可节约 240万元/年;由此每年共可节约 760万元,达到了预期的目标,取得了良好的经济效益。

8 改造后遗留的问题

8.1 水洗罐用的新鲜水直接排到了污水系统,既增加了污水系统的负担,又造成了浪费,水洗水的杂质含量极少,有待做其它利用。

8.2 胺液在循环过程中产生了热稳盐 (HSS)的积聚,胺液中 HSS含量的增加,不仅会导致设备和管线的腐蚀、胺液过滤袋的频繁更换,而且会引起胺液发泡,增加胺液消耗,降低了脱硫效率,消耗了更多的蒸汽。胺液净化方案国内已有成套设备和成熟的经验,有待应用。

8.3 液化气水洗沉降罐体积偏小,当提量操作时,液化气停留时间不足,沉降分离不充分,导致液化气带胺带碱。

9 结论

9.1 原料液化气罐加液化气蒸发器解决原料泵入口压力低,具有较大的推广价值。

9.2 碱液抽提系统改造后,删除了多余繁琐的流程,降低了操作费用,碱液循环系统运转平稳流畅,对同行业的工艺设计具有一定的参考价值。

9.3 降低水洗水的线速度,减少了液化气和水静置沉降分离的扰动因素,增加了液化气和水通过密度差沉降而分离的停留时间,彻底解决了液化气带胺、带碱问题,对提量改造具有一定的参考价值。

[1]刘长庆,郭锋等.延安石油化工厂联合一车间聚丙烯装置操作规程.56-58

[2]孟繁明,朱建华.气体分馏装置重沸器结焦原因剖析.石油炼制与化工,2005,36(7):15-18.

[3]叶庆国,李宁,杨维孝等.脱硫工艺中氧对N-甲基二乙醇胺的降解影响及对策研究.化学反应工程与工艺,1999,15(2):92

600000 tons/year LPG Sulfur andM ercaptan Removal Un it Technological I mprovement

WANG J ian-feng,L IU Chun-lin,Zhang Gui-lan

(Shaanxi Yanchang Petroleum(Group)Co.,L td,Yan’an Petrochem ical Plant,Shaanxi Yan’an727406,China)

This dissertation introduces the 600000 tons/year LPG sulfur and mercaptan removal unit in Yan’an petrochemical plant,points out the general operation condition and related problems.Through process technology improvement,we have effectively solved the problems existing in the unit.After the improvement,sulfur andmercapton could efficiently be removed,the productsmeet the specification.

LPG turbocharger,caustic heater,scrubber,pressure control,caustic circulation,gasoline extraction,technological improvement

TE9 TE624.5+1

A

1003-3467(2010)10-0011-02

王剑锋(1966~),男,汉族,陕西彬县,工程师,工学学士,从事化工生产与管理工作。