金陵石化 PX抽余液塔改造

2010-09-26黄翔云

黄翔云

(中国石化金陵分公司 ,江苏南京 210033)

金陵石化 PX抽余液塔改造

黄翔云

(中国石化金陵分公司 ,江苏南京 210033)

金陵 PX装置首次开工后一直不能满负荷运行,主要原因是抽余液塔设计不够合理,在高负荷状态下,抽余液塔分离不清。后来经过停工消缺改造,装置在满负荷状态下运行良好。

抽余液塔 ;改造

1 前言

金陵分公司 60万 t/a对二甲苯联合装置采用国内与国外先进技术相结合的组合工艺技术方案,以直馏石脑油和加氢裂化石脑油为原料,生产苯、对二甲苯、邻二甲苯和重芳烃等产品。其中吸附分离由美国UOP公司提供工艺包,工程设计(包括公用设施)由洛阳石油化工工程公司承担,施工安装由中石化第二建设公司负责。

装置于 2008年 12月 25日一次开车成功。前期由于化工市场低迷,再加上原料短缺,装置一直处于低负荷运行状态。低负荷运行 T201分离效果较好,侧线 PDEB含量小于 100×10-6,塔底解吸剂C8A含量小于 10×10-6,产品纯度合格。2009年 3月,随着化工市场的逐渐复苏,下游 PTA装置需求的增加,装置也逐渐提高运行负荷。当负荷达到86%时,抽余液塔已不堪重负:塔顶空冷冷后温度超过 130℃,而且振动加剧,塔顶压力也很高,侧线PDEB跑损较多,塔底带C8A增多导致 PX产品不合格。针对这一问题,经过多次对抽余液塔的专项研究并最终确定整改方案,装置于 2009年 12月 12日开始停工改造,停工改造总共用时 37 d,于 2010年1月 17日重新开工后运行良好,两个系列吸附塔都能满足 100%负荷运行,并且抽余液塔底 C8A含量、侧线 PDEB含量、产品纯度都符合要求。

2 改造前抽余液塔的运行情况

金陵分公司抽余液塔T201规格为Φ8400× 65 587×24,共 73层塔盘。该塔主要作用是实现吸附分离单元贫 PX的混合 C8A与解吸剂 PDEB分离。金陵抽余液塔塔盘采用了南京凯宁精馏技术有限公司开发的复合孔微型浮阀塔盘,为四溢流结构,采用垂直弓型降液管。图 1为金陵抽余液塔流程示意图。

图 1 金陵抽余液塔 T201流程示意图

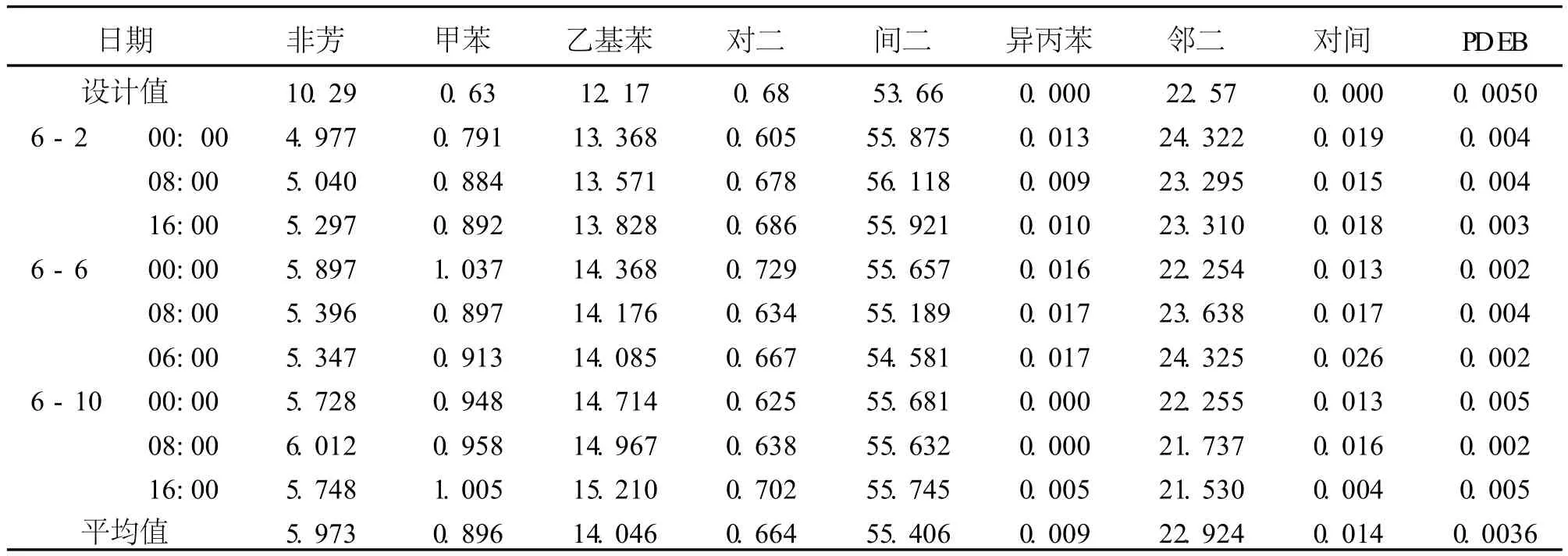

在吸附 65%~70%负荷时,吸附抽余液塔 T201分离效果较好,侧线解吸剂含量小于 50×10-6;塔底 PDEB中 C8A含量小于 10×10-6,产品 PX纯度合格。随着吸附负荷的提高,侧线解吸剂含量高于设计值 50×10-6,达到 150×10-6~500×10-6(相关数据见表 1),大大增加了解吸剂的消耗。随着气温的升高,吸附负荷在 85%时,已不能保证产品 PX的质量,侧线 PDEB的量也大幅增加。

表1 改造前抽余液塔侧线的组成数据(吸附负荷80%左右) %

另外,根据 UOP工艺包,T201回流设计 C8非芳含量在 30%左右,实际数值在开工之初接近70%。由于顶回流非芳(轻组分)含量增加,T201塔压较高,操作冷后温度与设计值 121℃偏差很大,回流温度要根据 T201顶压调整。冷后温度一般要控制在 108~110℃,T201压力才能控制在 40 kPa左右。当气温升高,T201回流量增加到一定时,空冷和水冷能力已显不足。当气温高于 30℃时,A201冷后温度已不能控制在 110℃以下。气温 34℃时, T201回流量 687 t/h,回流温度达到 126℃,E203冷后温度更接近 70℃,塔顶压力达到 58 kPa。现场空冷因不能液化轻组分,有较大的液击声音,影响装置安全运行;塔压过高,影响轻重组分的分离效果,质量波动较大。

3 原因分析与讨论

3.1 抽余液塔进出料换热器设计不合理

抽余液塔 T201设计进料温度189℃,而实际操作温度在 200℃左右,远远高出了设计值。进料温度高造成进料气化率大幅增加,气体流速加快,从而导致精馏段的气相负荷增大。这对于本来就不堪重负的塔顶空冷器来说无疑是雪上加霜。同时气流速度过快对进料分配器的冲击很大,后来停工检修时发现抽余液塔 T201进料口、解吸剂 T204再生塔返回口分配箱正对进料口的立面被冲开撕坏,分配器失去分配作用,导致进料附近的塔盘效率下降,分离精度降低。为了降低进料温度,2009年 5月,在塔底备用泵出口和进出料换热器管程出口增加了一根DN50的跨线,并成功将进料温度降低了 9℃。

3.2 抽余液塔设计回流量偏低

按照UOP工艺包提供的进料组成和分离精度(侧线 PDEB含量小于50×10-6,塔底C8A小于50×10-6)通过模拟计算发现,以抽余液塔的塔盘效率所需要的回流量远远大于对应负荷下UOP的设计回流量(大约高出 12%)。如果按照塔盘供应商侧线 PDEB不大于 25×10-6的保证值,抽余液塔的设计回流比要低于模拟计算值的 20%左右。

3.3 侧线抽出口位置不够合理

由于抽余液塔侧线抽出量较大 (100%负荷侧线抽出量 350 t∕ h),侧线抽出口的位置对回流量及塔的分离效果有很大影响。当抽出口上移时,在同样的进料组成和流量下,所需要的回流量较少,反之则较多。为了能够降低精馏段的负荷,所以将抽出口上移较为合适。

4 具体改造措施

针对以上 T201操作存在的问题,经过多次对抽余液塔的专项技术交流、研讨并最终确定整改方案,装置停工检修期间进行了专项消缺,具体措施如下:

4.1 侧线抽出口上移,相应塔盘进行调整

改造时将 T201侧线采出口和压力平衡线开口由原来的第 6层塔盘下方改为第 4层塔盘下方,这样就降低回流液中的非芳含量,改善了抽余液塔精馏段的分离效果。同时可降低回流比,减小塔盘的气液负荷。

4.2 塔顶A201和放空气水冷 E203整体更换

将空冷整体更换为 GEA产品。电机由 37 kW更换为 45 kW,同步带传动,风机叶片由 3.6 m改为4.2 m,四叶片增为 9叶片,改单管程 8管排为两管程9管排(6/3),且按 1%倾斜角度制造,空冷改为 3个 Ф300入口。空冷上方四周设置挡风板,防止热风回流。

同时,抽余液塔顶放空罐 V203和放空冷却器E203整体更换为规格更大的设备,V203顶放空线加粗。空冷入口挥发线也由DN1200改为DN1400,空冷出口挥发线由 DN600改为 DN700,增加 T201顶汽流通面积,以降低 T201操作压力。

4.3 完善进料分配器

解吸剂再蒸馏塔 T204顶返回 T201口原来在进料分配器里面,现 T204顶返回口重新开口,利旧原进料分配器。扩大进料分配管直径,增加分配箱板厚,所有焊缝均为单面坡口的双面焊,用加强筋加固。确保分配器的强度和分配空间。

4.4 塔盘和降液管改造

原四溢流塔板的侧面降液管为多折边垂直降液管,中心降液管和偏中心降液管为倾斜降液管。此次改造将侧面降液管改为多折边倾斜降液管,增加降液管的流通能力,降液管底部面积缩小,塔盘的活性面积和开孔面积增大,1-71奇数层侧面换新降液管,2-36偶数层每层更换 12块塔盘 (第 6层除外),38-72偶数层每层更换 10块塔盘。

4.5 塔下部增设测温点

进料口下方第 47层、51层、61层塔盘增加温度点,以监测全塔热量分布情况。此外,为避免塔顶轻组分的累积,在塔顶放空罐底部加了一条至异构化脱庚烷塔的排放流程。

5 改造后装置的运行情况

装置消缺后于 2010年 1月 17日投料,产出合格 PX产品,并能满足 100%负荷运行。从表 2可看出,目前在满负荷的情况下,T201侧线解吸剂含量为 36×10-6,小于UOP设计值 50×10-6的指标。

表2 改造后抽余液塔侧线的组成及数据(吸附负荷100%) %

改造后塔顶轻组分下降,二甲苯含量增加,组成更接近于 UOP工艺包数值。目前,改造后的 A201和 E203负荷还有很大的余量,能够满足高温下装置的正常生产运行。

6 小结

金陵 PX改造前只能在低负荷状态下运行,不能满足生产需求,给分公司的产量和效益带来了不利影响。经过改造,装置运行状况良好,能够满足100%负荷运行,而且产品的纯度和收率都满足要求,这次改造是成功的。

TQ050.7

:B

:1003-3467(2010)14-0046-03

2010-07-05

黄翔云(1982-),男,助理工程师,从事芳烃生产工作,电话:13952046958。