超厚容器大直径接管深坡口的焊接

2010-09-26王传煜

王传煜

(中国第二重型机械集团公司重容分厂 ,四川 618013)

1 实施自动焊的原因

压力容器的制造过程中会有大量的接管需要焊接。有些接管由于其结构和尺寸的特殊性,工艺要求采用手工电弧焊。手工电弧焊焊接小尺寸的接管时周期不会太长,对焊接质量影响不大。当接管尺寸较大、壁超厚时,则焊接工作量非常大,使用手工电弧焊的焊接质量不容易得到保证。

图1显示了人孔法兰与封头之间的焊缝。从尺寸上我们可以判断,人孔法兰上端口的直径∅1 520 mm大于下端与封头对接处的坡口直径∅1 442 mm。而且,法兰的直径∅1 520 mm和高度尺寸970 mm都超出了现有的马鞍型焊机设备的使用范围,按照工艺要求只能采用手工电弧焊焊接。按焊材的消耗量计算,预计每个接管需要10天才能完成焊接工作,不仅效率低,焊接质量也不容易保证,必须采取措施实现自动焊接。

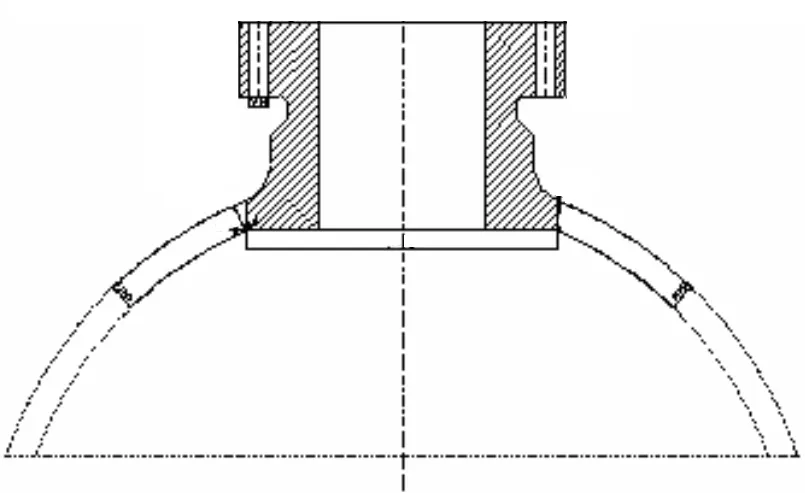

图2显示的是接管与筒体之间的焊缝。产品的壁厚达250 mm,接管上口尺寸也比下端大,坡口深,马鞍型焊机焊枪的角度无法打到位。同时接管法兰高度超高(1 050 mm),焊枪不够长,无法实施焊接。为了满足生产进度和产品质量的要求,只有改变坡口的形式,同时对设备进行相应的改进,以实现自动焊接。

2 实施自动焊的改进措施

2.1 人孔法兰与封头之间的焊缝

2.1.1 将封头装夹至变位机上,利用变位机的旋转功能配合操作架实现自动焊接。

2.1.2 将普通小车式埋弧焊机头固定在普通操作机上。在改制时需要注意普通丝极埋弧焊机头与普通操作机之间的绝缘,否则会因为短路造成丝极埋弧焊机头烧毁。

2.1.3 改进连接杆、导电嘴以及送丝机构以实现现有高度内的自动焊。工装制作的关键是:连接杆和导电嘴要尽可能短,焊接过程中连接杆和导电嘴不能与活件发生短路。送丝机构移到操作架后部,让焊丝避开工件,不产生碰触。

2.1.4 操作过程中加强主副手之间的配合,保证焊接质量。一名主技工操作设备,另一名副技工负责清理焊渣,并把坡口内的情况及时向主机工反映,以便主机工及时调整设备的位置角度和焊接参数。

2.2 接管与筒体之间的焊缝

2.2.1 改变坡口的形式,见图3。涂黑部分为修改后要加工去除的部分,坡口的开口加宽后,焊枪才不会碰到工件,可避免焊枪与坡口上部接触导电造成焊枪损坏。并且,从加宽后的坡口开口能观察到焊缝根部情况,以保证坡口根部的焊接质量。

图1 封头与人孔法兰Figure 1 Cap seal head and manhole flange

图2 人孔接管法兰Figure 2 Manhole flange connection tubes

图3 坡口形式Figure 3 Grooves shape

2.2.2 将马鞍焊机的垂直高度用连接板加长,以保证焊枪能到达坡口根部。

2.2.3 将马鞍焊机的回旋横梁用连接板加长,以保证横梁回旋直径满足接管的超大直径。

2.2.4 由于产品厚度非常厚,达250 mm,焊接过程中要特别注意层间焊接质量的控制。随时观察焊缝成型状况,加强层间清理,如果有问题就及时用碳弧气刨进行清除,并打磨去除渗碳层。

2.2.5 气刨清理背面根部后还需要打磨除去渗碳层。由于深度限制,无法正常使用普通的砂轮机,因此我们自制了加长磨头,配以电磨机进行使用,把清根后的渗碳层去除掉,以保证焊接质量。

2.2.6 由于需要打磨焊缝外面的加强高,以及需用碳弧气刨修整局部接管以及筒体的外形,采用普通的气刨铲工作量相当大,我们自制了扁气刨枪。先用扁气刨进行初步的整型,留出2 mm~3 mm的打磨余量,再用砂轮机打磨光滑。这样既减少了打磨工作量,又节约了砂轮片的消耗量。

3 实现自动焊后的成效

(1)通过对现有的设备进行改造,并改变坡口形式,实现了自动焊。节约设备购买成本120万元。

(2)加快了生产进度,缩短了制造周期。按原工艺要求,手工焊接封头与人孔法兰一条焊缝的时间为(7~8)天,实现自动焊后只需2.5天时间。筒体与接管焊缝,采用手工焊的时间为(18~20)天,实现自动焊后,只需(7~8)天时间。

(3)自动焊也提高了焊缝质量,所有焊缝均一次性探伤合格。同时改善了焊工的劳动条件,大大降低了劳动强度。

自动焊技术在大型封头与人孔法兰焊接以及大型筒体与接管焊接方面的成功应用,为化工容器类似构件的顺利生产提供了技术和时间保障,具有显著的经济效益及推广价值。