大型锻件采用水溶性淬火介质淬火的工艺控制

2010-09-26左永平林天泉周起光

左永平 林天泉 郑 益 王 涛 周起光

(南京科润工业介质有限公司,江苏211100)

大型锻件常用的淬火冷却方式有很多,如静止空气冷却、鼓风冷却、喷雾冷却、油冷、水冷、喷水冷却及水淬油冷、空-油冷却(延迟淬冷)、水-油双介质淬火、油-空双介质淬火等。而这些冷却方式并不能完全满足大型锻件的淬火要求,需要相应的淬火介质和冷却方式配合完成大型锻件的淬火目的。

近年来,国内外研制开发了一批新的淬火介质,其中主要是水溶性有机聚合物类。如聚二醇(PAG)、聚乙烯醇(PVA)、聚乙烯基吡咯烷酮(PVP)、聚丙烯酸钠(ACR)和羧甲基纤维素(CMC)等。这些介质通过改变浓度、温度和搅拌方式能使其冷却能力在很大范围内变化,具有介于水和油之间的冷却能力[1-4]。其中KERUN®系列水溶性淬火介质即是这类开发产物。

1 大型锻件原材料对锻后热处理的要求

大型锻件在服役环境下大多承受较大的应力,对工件的综合力学性能要求较高,一般选择淬透性较好的合金钢,如40Cr、50Mn、35CrMo、42CrMo、40CrMnMo、42CrMo4、34CrNiMo6、5CrNiMo、H13(4Cr5MoSiV1)等。为充分发掘材料的潜力,大型锻件一般都需要进行热处理。但由于大型锻件都是由钢锭直接锻造而成的,所以在热处理过程中必须考虑冶炼、铸锭、锻造等过程对锻件内部质量的影响[1]。其主要影响因素有:化学成分不均匀与多种冶金缺陷的存在,如偏析等;晶粒粗大且不均匀;较多的缩孔、缩松与夹杂物;较大的锻造应力。

一般来说,工件尺寸和重量越大、钢中的合金成分含量越高,存在上述问题可能性就越大。如果组织存在严重的偏析、铸态树枝晶、硫化物等,在淬火时很容易发生淬火裂纹或崩角的热处理缺陷,直接造成工件的报废。因此,大型锻件一般需进行锻后热处理,以改善锻件内部组织、消除锻造应力、降低硬度提高锻件的加工性能、细化晶粒使锻件获得良好的力学性能或为后续的最终热处理提供良好的组织条件[1-2]。

2 常用大型锻件淬火冷却方式

淬火是热处理工艺中的重要工序。为保证大型锻件足够深的淬硬层,整个工件截面必须有合理的温度梯度分布,以尽量降低热应力。传统的油冷淬火,表面冷速太慢,不能保证足够的淬硬层深度;采用水淬方式,表面冷速又太快,表面和心部的温差太大,见图1。巨大的热应力和组织应力使工件产生开裂变形的倾向相当大。

为减小淬火过程中淬火应力,实际生产中须根据工件的材料、有效厚度、形状选择合适的淬火介质及淬火工艺。工件材料的含碳量、合金元素含量越高,淬火开裂的风险就越大,可根据工件材料的碳当量进行评估,以确定合理的淬火介质及工艺。可按下列公式计算锻件的碳当量CE[1,3]:

1—水冷表面 2—油冷表面 3—“水-空”冷表面4—水冷心部 5—油冷心部 6—“水-空”冷心部图1 不同介质冷却时工件心部和表面温度变化示意图[1,3]Figure 1 Formation schematic of temperature of center and surface using different quenchants

CE=C%+Mn%/20+Ni%/15+(Cr%+Mo%+V%)/10

2.1 盐水单液淬火

单液淬火操作简单,但尺寸较大的工件容易产生变形和开裂的热处理缺陷,须谨慎使用并严格按规范操作。为了减小淬火过程中的热应力,常采用预冷淬火的工艺,即加热透的工件出炉后,先在空气中或预冷炉中冷却一定的时间,待工件表面冷至临界温度稍高的温度后再放入盐水中冷却。通过预冷的方式可以减少工件与淬火介质的温差,从而减小热应力,降低变形开裂的风险。

在判断锻件能否采用水冷淬火时,首先应考虑锻件的化学成分和基础性能的影响,对照大型锻件热处理文献中的有关规定:当合金正偏析区的含碳量C%≥0.36%或正偏析区的碳当量[C]>0.88%时,应禁止用水淬[3]。但是笔者在技术服务过程中,接触过很多实践经验比较丰富的客户,部分含碳量C%≥0.45%的大型锻件也采用盐水淬火。

大型锻件采用盐水淬火时最为关键的是必须严格控制出水温度。出水温度一般选择在Ms点以上略低于回火温度的范围内,出水后立即带温进入回火炉回火。

2.2 水淬油冷传统工艺

这种淬火方式充分利用了两种介质的特性。在高温阶段采用冷速较快的水可以有效避免先析相的产生,在低温阶段采用冷速较慢的油可以降低马氏体转变区的冷速,减少组织应力。水冷过程中必须严格控制工件在水中的停留时间,冷却过程中工件会有振动发生。振动停止的瞬间,立即出水入油。也可按有效厚度(0.1~0.4)s/mm左右的经验公式计算在水中的冷却时间[6]。

2.3 水溶性淬火介质

PAG类水溶性淬火介质具有界于油和水之间的冷却特性,可通过浓度和搅拌方式获得不同的淬火烈度。PAG类水溶性淬火介质同水相比仍保留了较高的高温冷却速度,在低温对流阶段,工件表面脱溶的聚合物膜相对比较稳定,回溶的速度非常缓慢,大大降低了低温冷速,可减小或避免变形开裂。因此,水溶性淬火介质非常适合大型锻件的淬火,既可以保证足够的淬硬层深度,又可以减小变形开裂的倾向[7]。

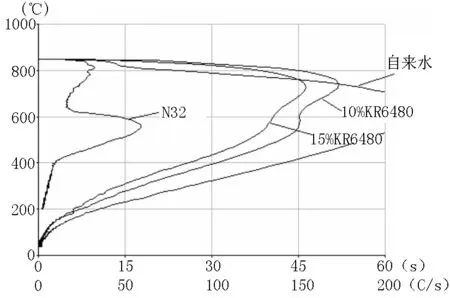

水溶性淬火介质的冷却特性受多种因素的影响,其中主要有浓度、搅拌方式和温度。因此,水溶性淬火介质具有比其它淬火介质更多的可调整工艺参数,可大大拓宽其使用范围,具有其它介质不可比拟的优势。但是实际生产中必须密切监控各个工艺参数,对工程技术人员及现场操作人员的技术水平要求较高。不同浓度的KR6680对冷却速度的影响见图2。

图2 不同浓度KR6480淬火液、水和N32的冷却特性Figure 2 Cooling characteristics of KR6480 quenchant with different concentration,water and No.32 engine oil

在判断锻件淬火时能否采用水溶性淬火介质时,首先考虑材料的含碳量和淬透性,建议当合金正偏析区的碳当量为0.6 %≤[C]≤1.4%时,应谨慎选择水溶性淬火介质,并严格控制热处理工艺(包括浓度、搅拌方式等工艺参数)[3]。

3 水溶性淬火介质的热处理工艺控制方法

热处理淬火需根据工件材料及尺寸选择合适的淬火工艺。淬火质量的好坏,关键是淬火介质的冷却特性及其工艺的合理控制。淬火介质的选择一般要求在高温区(650℃左右)冷却速度快些,避免先析相的产生及过冷奥氏体的分解,在低温区(400℃以下)冷却速度慢些,以降低组织应力。但是大型锻件由于尺寸大,冷却过程的不均匀性会造成极大的热应力,该热应力同复杂的组织应力相互叠加极可能产生变形开裂。因此,大型锻件的关键工艺控制要点是如何在保证足够淬硬层的情况下减少热应力和组织应力,这就要求结合实际工况条件制定出相互匹配的热处理工艺。

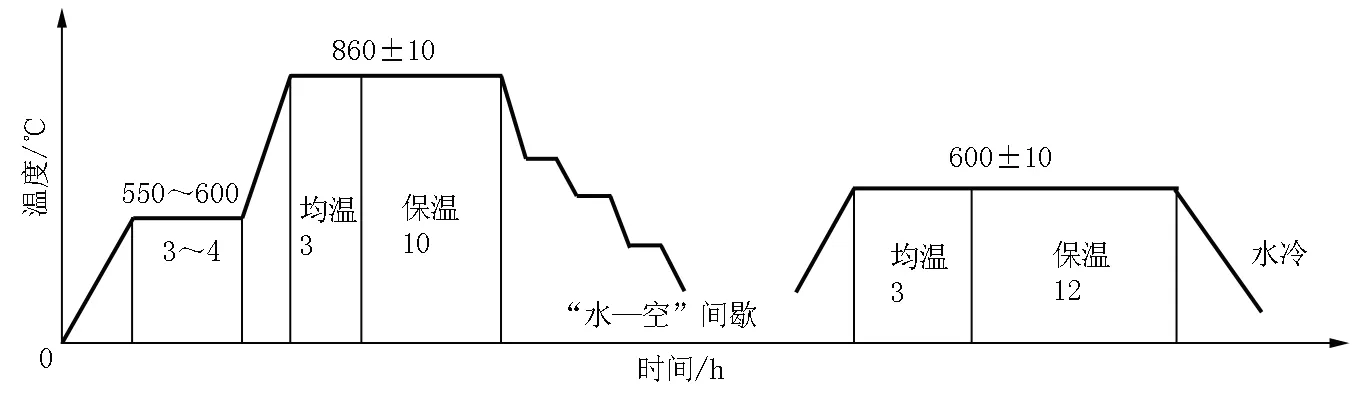

3.1 加热工艺的制定

大型锻件在加热过程中,由于尺寸较大,表面与心部之间存在较大的温度梯度,从而导致大的热应力。为避免过大的热应力,应该控制装炉温度和升温速率,特别是尺寸大、合金元素含量高的锻件,多采用阶梯式加热,即规格较大的工件采取低温装炉并以较低的速率加热,在升温过程中进行一次或多次中间保温,见图3工艺图。

由于大型锻件多选用合金结构钢,加热温度一般选择Ac1+(30~50)℃。锻件在加热过程中,低温阶段升温速率应控制在较慢的范围内,建议控制在(30~70)℃/h。经中间保温后,整个工件内外表面塑性都比较好,升温速率可以快些,一般取(50~100)℃/h[1]。

加热炉指示到温后,即保温时间开始,为保证工件整体奥氏体转变均匀,需保温足够长时间。根据工件的形状及尺寸,按有效厚度一般选择1.5~2.0 min/mm(空气炉)。由于影响加热时间的因素很多,应结合具体情况予以调整,以保证有足够的加热保温时间。

图3 某大型齿轮轴锻件热处理工艺[3]Figure 3 Heattreating process of certain large shaft gear

3.2 介质及浓度的选择

为保证足够的淬硬层深度,必须选择合适的水溶性淬火介质及浓度。众所周知水溶性淬火介质的冷却速度会随浓度的提高而降低,建议介质选择的基本原则是:

(1) 工件尺寸小尽量选择较高的介质浓度,工件尺寸大则可适当降低浓度;

(2) 多台阶或形状不规则的工件尽量选择较高的介质浓度;

(3) 若工件材料的淬透性较差,可选择冷速较快的介质及较低的介质浓度;若工件材料的淬透性较好,则应选择冷速较慢的介质及较高的介质浓度。

3.3 液温的控制

自来水的冷却特性具有两大缺陷,一是低温冷速太快,二是冷却特性对水温异常敏感,水溶性淬火介质同样遗传了自来水的这样一些特性。淬火液在使用过程中液温难免会升高,温度升高使蒸气膜的稳定性提高,导致高温阶段的冷却速度和特性温度明显下降,甚至出现了油类淬火介质典型的蒸气膜阶段。液温升高同时会使工件表面包附更厚的PAG膜,提高了对流冷却阶段的开始温度,导致低温冷速降低。图4列举了15%浓度的KR6480在30℃、65℃和75℃的冷却特性曲线。可以看出:随温度的提高最大冷速明显降低,且伴有蒸汽膜阶段出现。

图4 15%KR6480不同温度下的冷却特性Figure 4 Cooling characteristics of KR6480 quenchant with different temperature

这种由液温变化引起的冷却特性的变化,对实际生产往往是不利的。因为温度升高到一定程度后,由于高温冷速显著变慢,必然导致淬透性差的材料达不到要求的淬硬层,因此必须将淬火液温度控制在一定的范围内(建议控制在10~50℃)。但是对于淬透性好的材料,反而可以适当提高液温,在保证足够淬硬层的情况下,大大降低变形开裂的风险,有些技术经验非常丰富的热处理单位,甚至采用热水来对高速钢进行淬火,这为我们拓展水溶性淬火介质的使用范围提供了很好的借鉴。

3.4 搅拌方式的选择

对于水溶性淬火介质,搅拌是一个非常重要的工艺参数。通过调整搅拌方式不但可以获得不同的淬火烈度。还可以改善淬火硬度的均匀性,同时延缓介质的老化。

实现搅拌有多种方式如下:

(1) 最原始的搅拌方式就是淬火时用吊车(行车)上下左右前后晃动,但这种搅拌人为因素太大,没有规律性可言,淬火后产品质量的可控性很差。

(2) 某些企业通过通入压缩空气进行搅拌。但是压缩空气的通入可能会导致工件表面粘附有气泡,同时对工件表面热量的传递产生影响,同时冷却均匀性也很难保证。此外,空气的通入还加快了淬火介质的老化。

(3) 也有部分企业的淬火槽是采用泵搅拌。这种搅拌在淬火区内形成的流态场为层流,介质只作轴向(单向)运动,虽然局部的淬火烈度可以达到很高,但是淬火件的各个侧面(正面和反面)的冷却速度差极大。另外,即使扬程再大、流量再大的泵,也很难使整槽内的介质全部运动起来[5]。

(4) 有关文献报道,机械式(螺旋桨)搅拌效果最佳(见图5)。它在淬火区内所形成的流态场是由许多局部涡流(紊流)叠加而成,冷却介质既有轴向运动,也有周向运动,呈螺旋状前进,这使得淬火件不同侧面的冷却趋于均匀一致,有利于减小变形,提高硬度均匀性。不同材料、不同的工件尺寸和形状以及不同的装炉量,可通过采用多速搅拌电动机或配用电动机变频器的方法实现多种搅拌速度的选择[5]。

图5 机械式循环搅拌示意图Figure 5 Formation schematic of mechanical agitation

综上所述,淬火槽应该具备搅拌功能,建议采用机械式搅拌,不宜采用泵式搅拌,避免采用压缩空气搅拌。当然,若冷却过程中同时配合适当的上下窜动效果会更好,但是窜动的频率和时间需根据具体的情况进行选择。

3.5 工装夹具的选择

大型锻件在加热和冷却的过程中,为保证组织转变的均匀性,需根据工件的实际形状设计专用的工装和夹具。在保证使用过程中有足够强度的前提下,工装夹具应尽可能轻巧,以利于缩短加热时间,降低能耗及成本。

(1) 对于非细长的零件,可以采用料盘或料框的装料方式进行淬火,但料盘或料筐的底部及周围必须保障淬火介质具有足够的流动性。

(2) 焊接性能较好的细长实心轴类或轴管,可采用焊接吊耳的方式进行淬火。工件材料的焊接性能主要取决于材料的含碳量,含碳量越高焊接性能越差。建议含碳量大于0.40%的工件不要采用焊接吊耳的方式。

(3) 焊接性能较差的细长实心轴类或轴管,可采用端面攻螺纹来装配吊装或穿孔式悬挂夹具等方式淬火。穿孔式悬挂夹具须谨慎使用,穿孔夹具的存在会阻碍甚至完全阻塞淬火介质在孔内的流动性,这不仅会影响内表面的淬火硬度,甚至会产生淬火开裂的危害。实际生产中就有因夹具设计不合理而导致筒体类锻件内壁产生纵向裂纹的情况发生。

3.6 冷却过程及出水温度

为了减小淬火应力,避免产生裂纹,可以采用预冷淬火的措施,降低零件各部分的温差,使一些危险易裂部位的淬火应力得到缓解。由于上部奥氏体亚稳区冷却缓慢,则延缓了过冷奥氏体形核过程而使淬硬层增厚,有利于大壁厚零件的生产。预冷时间可根据钢的连续冷却转变曲线并结合生产经验来确定[8,9]。

为有效减小淬火过程中的热应力,可以采用“水基-空间歇”的冷却方式。工件在空气中冷却时,可以使工件表面温度慢慢回升,消除部分淬火过程的内应力,某种意义上还可起到自行回火的作用。若冷却的间隔时间控制得当还可以有效降低内外表面温差,减小冷却过程的热应力。

水溶性淬火液冷却速度比油快很多,在蒸汽膜阶段、沸腾阶段和对流阶段均有所提高,尤其是在沸腾阶段冷速最快,因此能够有效地避开奥氏体向珠光体及贝氏体的转变,最终得到马氏体组织及少量的残余奥氏体。但是水溶性淬火液的低温冷速比油要快很多,正好处于马氏体转变区,这会增加零件的变形开裂倾向。因此对于淬透性好、尺寸大的锻件,必须严格控制终冷温度,否则极容易造成淬裂现象的发生。

对于夹杂物和气体含量都很少,化学成分均匀的较小规格锻件,可直接冷透;对于冶金质量较差、规格较大、形状复杂的锻件,建议终冷温度可提高至材料Ms点左右,在终冷温度下的保持时间,应以使锻件心部完成规定的组织转变为准。

4 结论

介绍了大型锻件采用水溶性淬火介质进行淬火的工艺控制要点,即在保证足够淬硬层的情况下,尽量减少复杂的热应力和组织应力。具体措施如下。

(1) 首先必须根据工件的材料、形状和尺寸选择合适的淬火介质及浓度;

(2) 制定合理的加热工艺,以减少加热过程的热应力;

(3) 严格控制液温;

(4) 选择合适的搅拌方式;

(5) 设计合理的工装夹具;

(6) 采用预冷淬火、“水基-空间歇”等冷却方式;

(7) 严格控制出水温度。

[1] 中国机械工程学会热处理专业分会.热处理手册.第二分册[M].北京:机械工业出版社,2001.252-300.

[2] 朱怀忠.42CrMnMo钢管热处理裂纹分析[J].金属热处理,2007,32(7).92-93.

[3] 马振忠.大型合金钢锻件“水-空”间歇冷却热处理工艺[J].锻压机械,1998,5:34-35.

[4] 龙晋明,李德忻.一种水溶性有机聚合物淬火介质冷却特性研究[J].昆明工学院学报,1992,17(3):30-36.

[5] 牛万斌.关于淬火冷却技术改造的一些体会[J].机械工人 (热加工),2003,11:32-34.

[6] 崔忠圻.金属学与热处理[M].机械工业出版社,1988:298-301.

[7] 刘怀刚,刘金海.水基淬火液在钢管热处理上的应用[J].天津冶金,2002,110:70-73.

[8] 卢银德.大型锻件的热处理工艺[J].金属热处理,2004,29(4):47-49.

[9] 王广生,等.金属热处理缺陷分析及案例[M].北京:机械工业出版社,1997.61-62.