半连续铸造AZ31B镁合金的热压缩变形行为

2010-09-26蔡志勇薛新颖陈福文胡亚男

余 琨, 蔡志勇, 薛新颖, 陈福文, 谭 欣, 胡亚男

(中南大学 材料科学与工程学院,长沙 410083)

半连续铸造AZ31B镁合金的热压缩变形行为

余 琨, 蔡志勇, 薛新颖, 陈福文, 谭 欣, 胡亚男

(中南大学 材料科学与工程学院,长沙 410083)

针对半连续铸造的AZ31B镁合金,采用Gleeble−1500热/力模拟机在变形温度为473~723 K、应变速率为0.01~10 s−1、最大变形量为80%条件下进行热/力模拟研究;结合热变形后的显微组织,分析合金力学性能与显微组织之间的关系。结果表明:当变形温度一定时,流变应力和应变速率之间存在对数关系,并可用包含Arrheniues项的Z参数描述半连续铸造的AZ31B镁合金热压缩变形的流变应力行为;实验合金在523 K时开始发生动态回复;随着变形温度的升高和应变速率的降低,动态再结晶开始对AZ31B合金的变形行为产生明显影响,在变形温度623 K以上的各种应变速率下,AZ31B镁合金易变形。

AZ31B镁合金;热压缩变形;流变应力;组织演变

半连续铸造(SC)获得AZ31B镁合金铸锭进行热轧加工是目前最常采用的一种镁合金板材的热加工方式。经过热轧变形的镁合金比一般压铸等其它工艺生产的镁合金,具有更高的强度、更好的延展性和更多样化的力学性能,可以满足更多结构件的需求[1−4]。但是,由于镁合金的晶体结构属于密排六方(HCP)结构,造成其压力加工性能差,尤其在板材轧制过程中成品率低,限制了镁合金板材的工业化应用[5−6]。

为了研究AZ31B镁合金的热变形行为,研究其在不同温度和不同应变速率条件下的流变应力变化规律是很重要的。流变应力是描述镁合金塑性变形性能的一个基本量,并对镁合金变形行为的数值分析有重要作用。 ZHANG等[7]对热变形过程中的各种动态再结晶机制进行了研究,并分析了变形条件对热变形过程的影响。SIVAPRAGASH等[4]研究了ZE41A镁合金热变形过程的流变应力行为,提出了修正过的流变模型并将模型与变形行为联系起来分析组织演变。栾娜等[8]描述了变形温度对流变应力、显微组织和变形机制的影响。王忠堂等[9]在温度523~623 K、应变速率0.01~1.0 s−1下进行了热模拟实验研究并得到了简单的模型。但当前对镁合金的模拟研究多采用较低的应变速率,分析变形过程的组织变化及其对合金性能的影响[3],针对SC AZ31B镁合金板材轧制过程的塑性变形本构关系的研究则很少。为此,本文作者结合工厂生产现场相关变形参数的选择,对典型的SC AZ31B镁合金在473~723 K高温条件下的塑性变形行为进行热/力模拟实验,根据实验应力—应变关系建立SC AZ31B镁合金高温流变应力的本构方程,尤其是针对热压缩变形过程中高应变速率条件下的流变应力—应变关系和流变应力行为进行研究,得到SC AZ31B镁合金热变形过程的材料参数,并结合热变形后的显微组织,分析合金力学性能与显微组织变化的关系。由于相关参数选择更接近实际的生产工艺,因此,为合理制定AZ31B镁合金板材热轧制、挤压和锻造挤压、锻造和轧制等塑性变形加工工艺参数提供指导。

1 实验

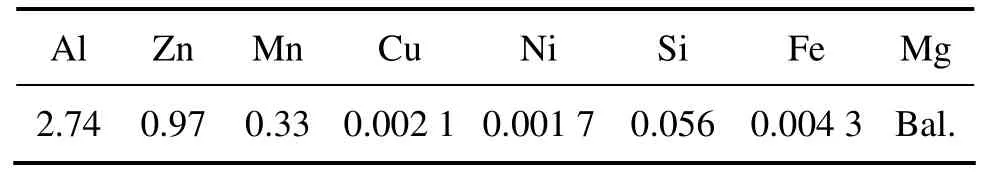

实验用SC AZ31B镁合金的化学成分见表1。合金经(673 K, 16 h)均匀化退火后加工成直径为 10 mm,高为15 mm的试样。以石墨+机油作为润滑剂减小试样两端与压头的摩擦力。热模拟试验在Gleeble−1500热/力模拟试验机上进行,应变速率为0.01、0.1、1、5和10 s−1,变形温度为473、523、573、623、673和723 K,最大变形量为80%。采用Polyvar-MET金相显微镜观察合金显微组织。

表1 SC AZ31B镁合金的化学成分Table 1 Chemical composition of SC AZ31B magnesium alloy (mass fraction, %)

2 结果与分析

2.1 流变应力分析及本构方程的建立

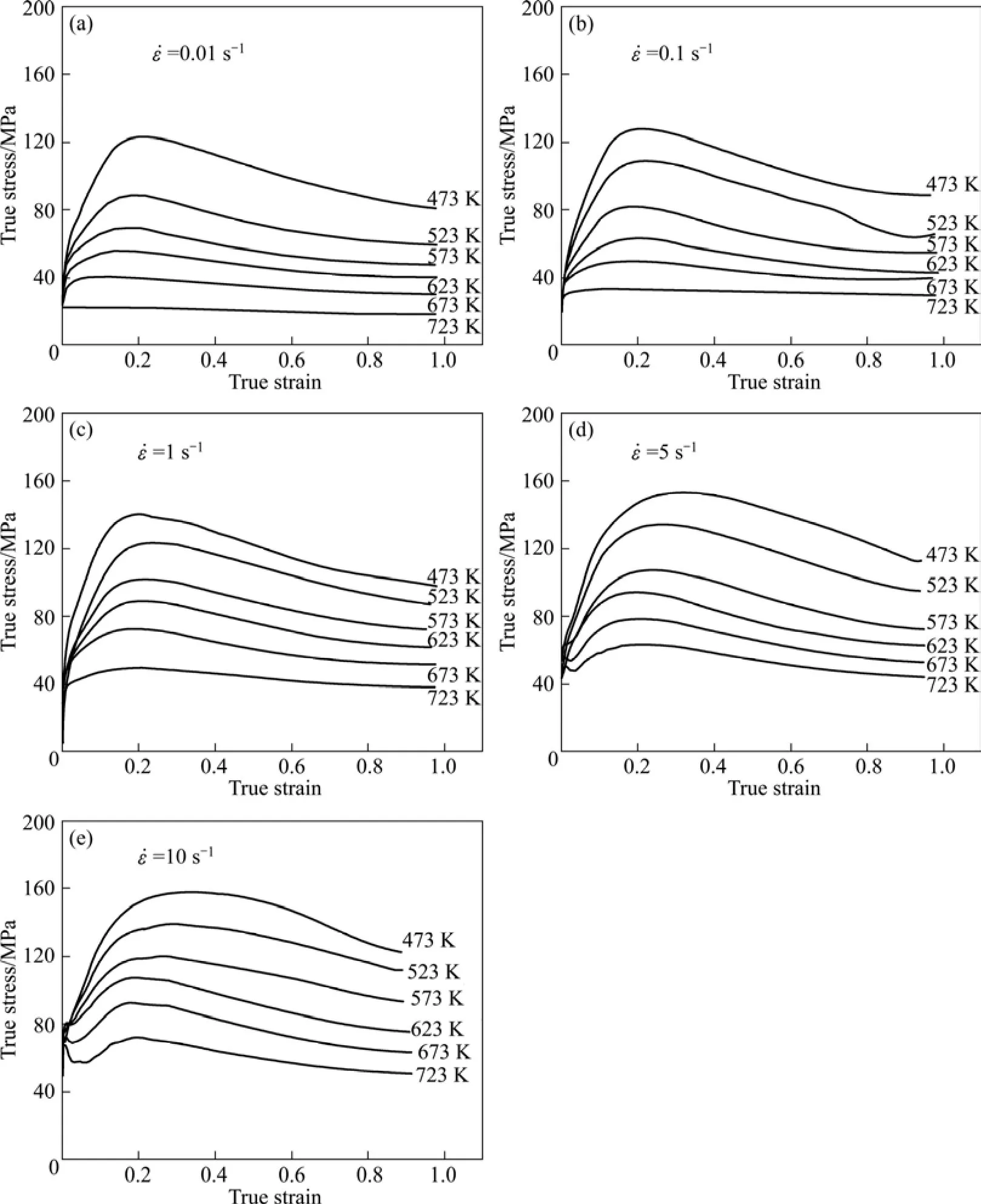

SC AZ31B镁合金在不同变形条件下的真应力—应变曲线如图1所示。峰值流变应力随着变形温度的升高而降低,随着应变速率的增大而升高,并且随着变形温度的升高峰值应力所对应的真应变有所提前,最大真应变接近1。变形温度和应变速率是对流变应力的影响最明显的物理量,变形温度的升高或应变速率的降低直接带来应力的降低。在实际的高温变形过程中,绝大多数变形功转化成热量,直接影响其材料的塑性变形和相变、析出、动态回复及动态再结晶。当应变速率增加时,单位变形的时间缩短,导致动态再结晶需要的软化过程的时间不足,应变硬化相对加剧,合金的临界切应力升高,稳态流变应力也相应升高[10−12]。

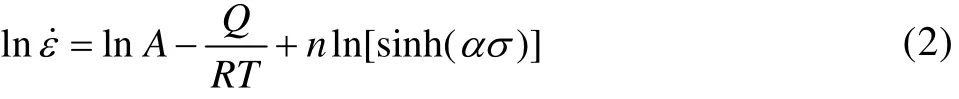

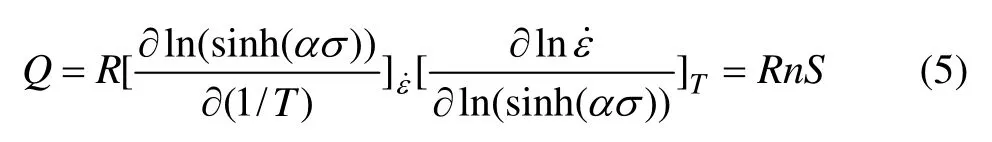

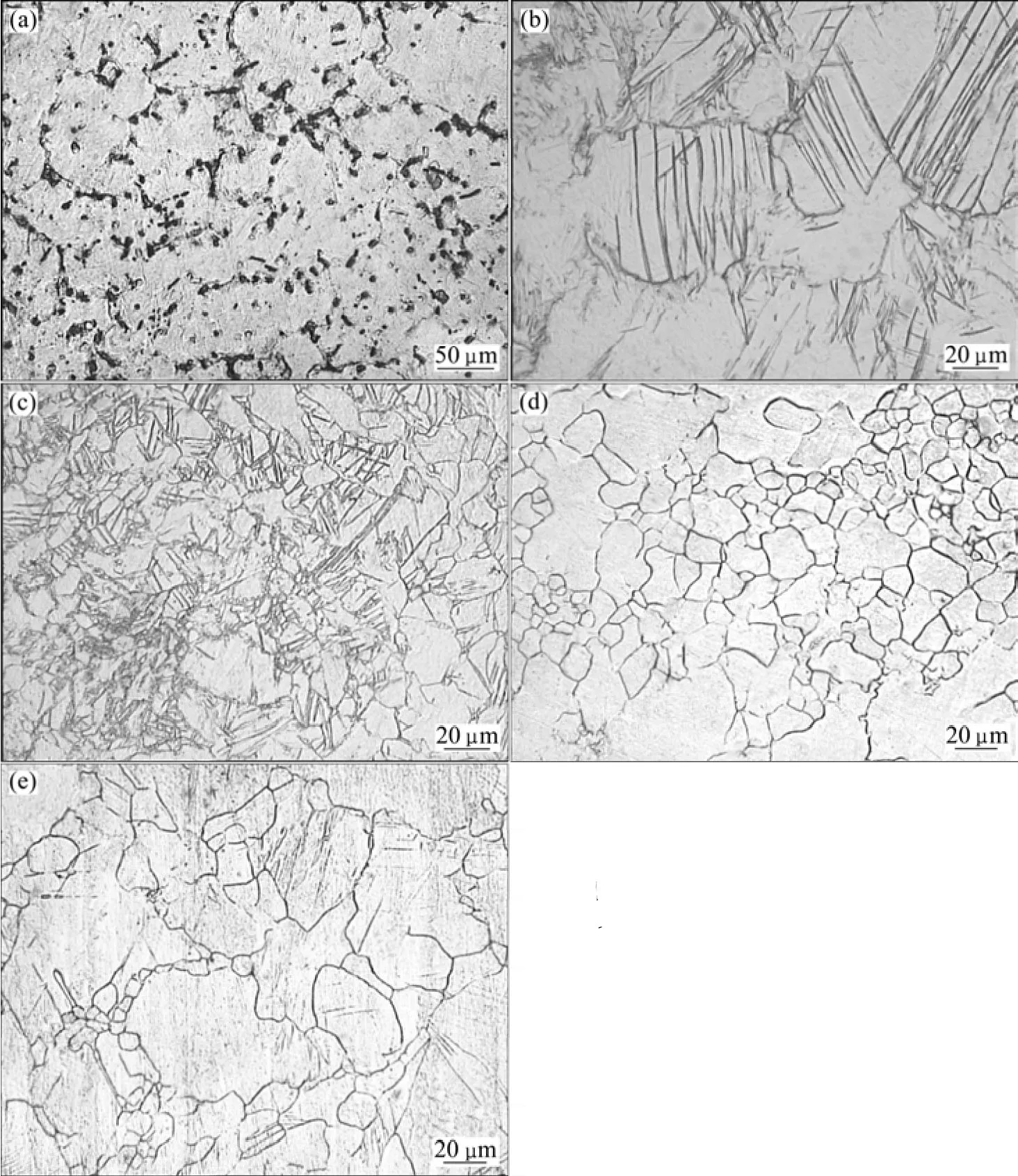

采用包括变形激活能Q和变形温度T的双曲正弦形式修正Arrhenius关系来描述这种热激活稳态变形行为[13]:

式中:A,α和n均为与温度无关的实验常数;R为摩尔气体常数,8.314 J/(mol·K);T为热力学温度,K;Q为变形激活能,kJ/mol。

假定AZ31B镁合金在热压缩时流变应力和应变服从这些规律,并假定在温度一定时,变形激活能是一个常数,由式(1)可得:

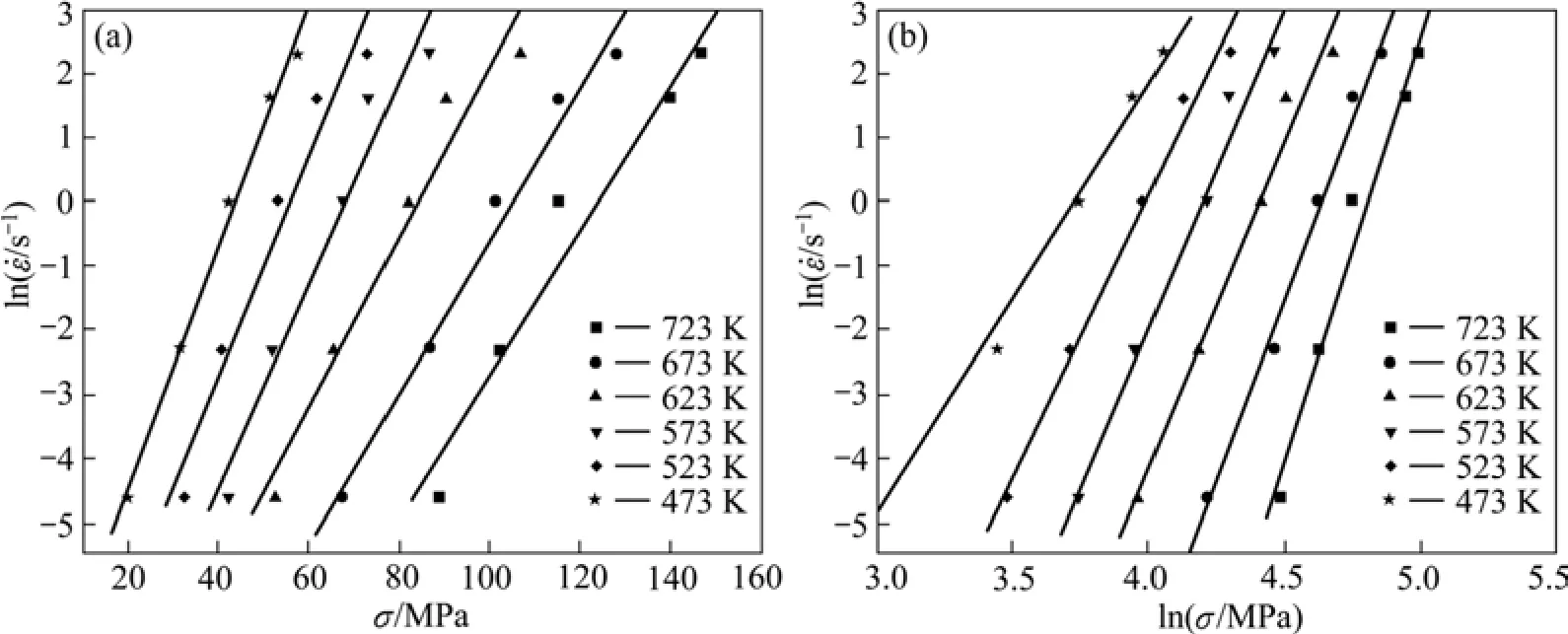

式(2)在低应力水平(ασ<0.8)下接近lnε˙=lnA1+nln σ;在高应力水平(ασ>1.2)下接近lnε˙=lnA2+βσ[14]。其中:A1,A2,n和β均为与温度无关的常数;α,β和n之间存在关系:α=β/n。

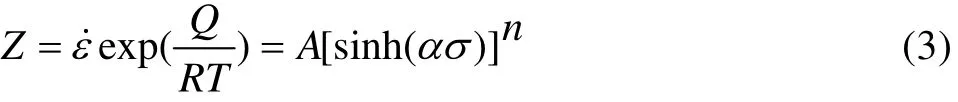

式中:A、α、n均为与温度无关的实验常数。

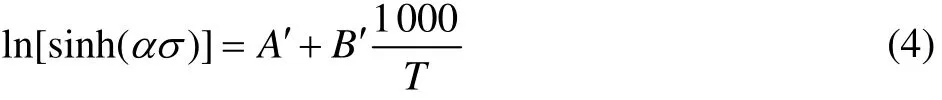

由式(3)可得到:

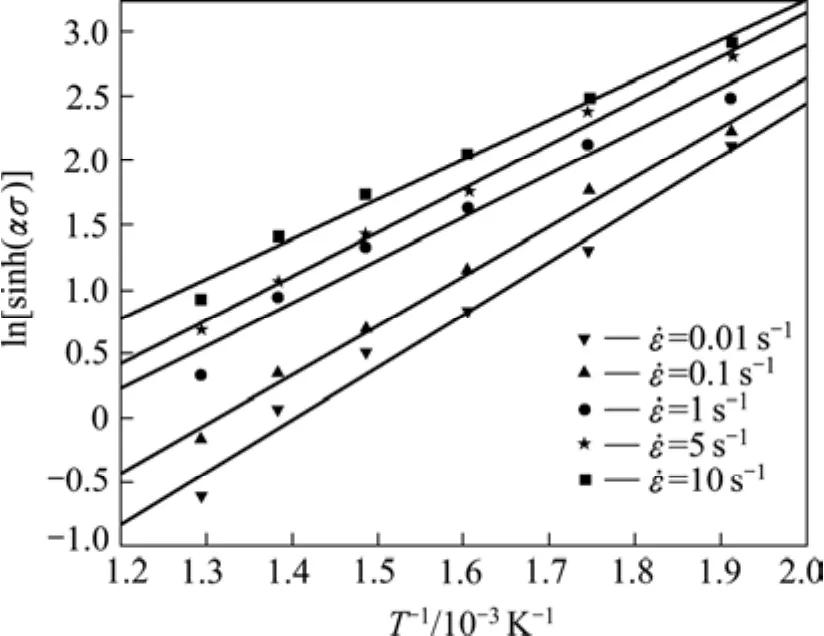

将实验数据代入式(4)中可绘出ln[sinh(ασ)]—1000/T关系曲线,如图3所示。由图3可知,两者呈线性关系,证明了SC AZ31B镁合金高温变形时流变应力σ和变形温度T之间可用包含Arrheniues项的Z参数描述高温压缩变形时的流变应力行为。

图1 SC AZ31B镁合金在不同应变速率下的真应力—真应变曲线Fig.1 True stress—strain curves of SC AZ31B alloy at different strain rates: (a) ε˙=0.01 s−1; (b) ε˙=0.1 s−1; (c) ε˙=1 s−1; (d) ε˙=5 s−1; (e) ε˙=10 s−1

图2 SC AZ31B镁合金热压缩流变应力和应变速率的关系Fig.2 Relationship between stress and strain rate for SC AZ31B magnesium alloy: (a) lnε˙—σ; (b) lnε˙—lnσ

图3 SC AZ31B镁合金峰值应力和稳态应力与变形温度的关系Fig.3 Peak stress and steady-state flow stress as function of temperature reciprocal

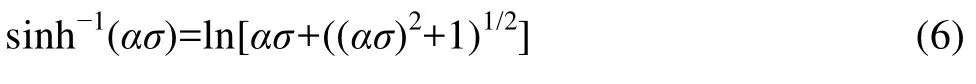

变形温度和应变速率对流变应力的影响可由图4直观表示。由以上讨论可知,SC AZ31B镁合金在高温塑性变形过程中流变应力—应变速率—变形温度满足双曲正弦关系。由式(2)可得:

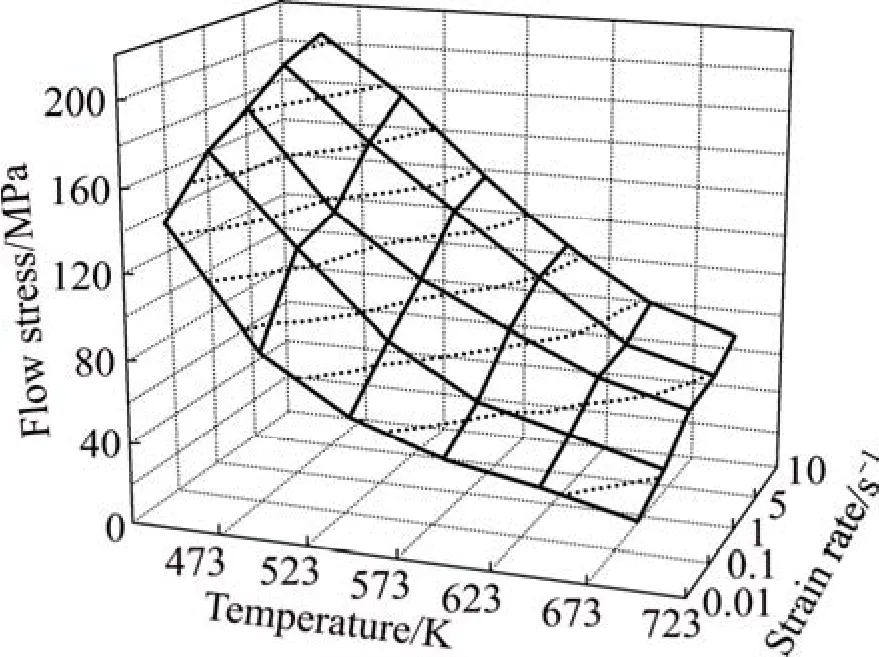

将Q的平均值代入式(3)可得SC AZ31B镁合金的热加工参数Z的近似表达式:

高温稳态流变应力对应变不敏感,因此,忽略应变的影响,根据计算所得σ和n的平均值可得用Z参数表示的峰值应力σ、应变速率ε˙和温度T的本构关系式:

图4 流变应力—变形温度—应变速率关系曲线Fig.4 Curves of flow stress—temperature—strain rate

图5 变形激活能与变形温度、应变速率的关系Fig.5 Connection of apparent activation energy with deformation temperature and strain rate

2.2 显微组织演变

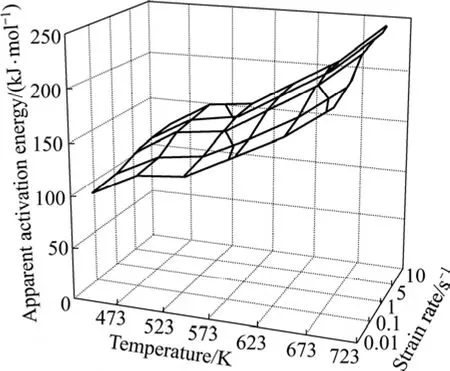

图6所示为SC AZ31B镁合金变形前和变形后的组织形貌,合金中存在β(Mg17Al12)或β(Mg17(Al , Zn)12相。从图6(a)可看到,该第二相呈断续块状分布在α(Mg)基体晶界上与枝晶网胞间。在T=523 K,=0.01 s−1时,压缩后合金的组织比较粗大,而且晶粒内存在大量的孪晶(见图6(b))。但孪生所引起的晶体变形量不会很大[15],晶粒尺寸与铸态的晶粒尺寸相当;随着应变速率的升高(=5 s−1),原始晶粒发生破碎,变形后的晶粒较细小,孪晶发生在几个晶粒之间(见图6(c))。低温下镁合金变形机制主要为基面滑移和孪生[16],因此,低温条件下应力水平高,材料难于变形。但在523 K下动态回复刚刚开动,图6(b)中出现的锯齿状晶界为典型的动态回复开动的部位[16]。

图6 SC AZ31B镁合金变形前、后的组织形貌Fig.6 Microstructures of SC AZ31B magnesium alloys before and after hot-work deformation: (a) Before deformation; (b)T= 523 K, ε˙=0.1 s−1; (c)T= 523 K, ε˙=5 s−1; (d)T= 673 K, ε˙=1 s−1; (e)T= 673 K, ε˙=5 s−1

随着变形温度的升高,动态回复与动态再结晶提供的软化过程成为此时材料变形的主要机制[16]。合金在T=673 K变形后,再结晶组织非常明显(见图6(d)和(e))。在该变形温度下,材料的应力水平低并且很快进入稳态流变阶段,易于变形;应变速率越低,再结晶过程的时间越长,原子的热激活过程增强,原始晶粒被消耗得越多,形成完全再结晶区域也就越大;同时,位错的活动能力也增强,软化过程更为突出。在较高应变速率(ε˙=5 s−1)下,变形后的晶粒比在较低应变速率(ε˙=5 s−1)下的小很多,再结晶进行得不充分,部分晶粒甚至不到10 µm。

3 结论

1) SC AZ31B镁合金的峰值流变应力随着变形温度的升高而降低,随着应变速率的增大而增加,并且应力峰值所对应的真应变随着变形温度的升高而有所提前。

2) 当变形温度一定时,流变应力和应变速率之间存在对数关系,平均线性相关系数大于0.97。用包含Arrheniues项的Z参数描述SC AZ31B镁合金在高温压缩变形时的流变应力行为。变形激活能随着变形温度和应变速率的增加而增加,合金的激活能在523~573 K出现一个转折后升高得较快。用Z参数表示的峰值应力σ、应变速率ε˙和温度T的本构关系式为:

3) SC AZ31B镁合金在T=523 K时开始发生动态回复;随着变形温度的升高、应变速率的降低,动态再结晶进行得更充分;在T≥623 K时,合金易变形。

REFERENCES

[1]余 琨, 黎文献, 王日初, 马正青, 赵 俊, 孟力平. Mg-5.6Zn-0.7Zr-0.8Nd合金高温塑性变形的热/力模拟研究[J].金属学报, 2003, 39(5): 492−498. YU Kun, LI Wen-xian, WANG Ri-chu, MA Zheng-qing, ZHAO Jun, MENG Li-ping. Hot compressive deformation simulation of Mg-5.6Zn-0.7Zr-0.8Nd alloy at elevated temperatures[J]. Acta Metallurgica Sinica, 2003, 39(5): 492−498.

[2]FATEMI-VARZANEH S M, ZAREI-HANZAKI A, BELADI H. Dynamic recrystallization in AZ31 magnesium alloy[J]. Materials Science and Engineering A, 2007, 456(1): 52−57.

[3]余 琨, 史 褆, 王日初, 黎文献, 王晓艳, 蔡志勇. AZ31镁合金变形行为的热/力模拟[J]. 中南大学学报: 自然科学版, 2008, 39(2): 216−220. YU Kun, SHI Ti, WANG Ri-chu, LI Wen-xian, WANG Xiao-yan, CAI Zhi-yong. Thermal-mechanical simulation of AZ31 magnesium alloy[J]. Journal of Central South University: Science and Technology, 2008, 39(2): 216−220.

[4]SIVAPRAGASH M, LAKSHMINARAYANAN P R, R KARTHIKEYAN, HANUNANTHA M, BHATT R R. Hot deformation behavior of ZE41A magnesium alloy[J]. Materials and Design, 2008, 29(4): 860−866.

[5]WANG Y N, HUANG J C. The role of twinning and untwining in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Materialia, 2007, 55(3): 897−905.

[6]SOMEKAWA H, HIRAI K, WATANABE H, TAKIGAWA Y, HIGASHI K. Dislocation creep behavior in Mg-Al-Zn alloy[J]. Materials Science and Engineering A, 2005, 407(1/2): 53−61.

[7]ZHANG Ya, ZENG Xiao-qing, LU Chen, DING Wen-jiang. Deformation behavior and dynamic recrystallization of a Mg-Zn-Y-Zr alloy[J]. Materials Science and Engineering A, 2006, 428(1/2): 91−97.

[8]栾 娜, 李落星, 李光耀, 钟志华. AZ80镁合金的高温热压缩变形行为[J]. 中国有色金属学报, 2007, 17(10): 1678−1684. LUAN Na, LI Luo-xing, LI Guang-yao, ZHONG Zhi-hua. Hot compression deformation behavior of AZ80 magnesium alloy at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(10): 1678−1684.

[9]王忠堂, 张士宏, 齐广霞, 王 芳, 李艳娟. AZ31B镁合金热变形本构方程[J]. 中国有色金属学报, 2008, 18(11): 1977−1982. WANG Zhong-tang, ZHANG Shi-hong, QI Guang-xia, WANG Fang, LI Yan-juan. Constitutive equation of thermal deformation for AZ31B magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 1977−1982.

[10]GLIYEV A, KAIBYSHEV R, SAKAI T. Continuous dynamic recrystallization in magnesium alloy[J]. Mater Sci Forum, 2003, 419/422(1): 509−514.

[11]BARNETT M R. Recrystallization during and following hot working magnesium alloy AZ31[J]. Mater Sci Forum, 2003, 419/422(3): 503−508.

[12]BARNET M R. Influence of deformation conditions and texture on the high temperature flow stress of magnesium AZ31[J]. Journal of Light Metals, 2001, 1(3): 167−177.

[13]TAKUDA H. Modelling on flow stress of Mg-Al-Zn alloys at elevated temperatures[J]. Journal of Materials Processing Technology, 1998, 80/81: 513−516.

[14]POIRIER J P. 晶体的高温塑性变形[M]. 关德林, 译. 大连:大连理工大学出版社, 1989: 32. POIRIER J P. Plastic deformation of crystal at high temperature[M]. GUAN De-lin, transl. Dalian: Dalian Science and Technology University Press, 1989: 32

[15]POLMEAR I J. Magnesium alloys and applications[J]. Materials Science and Technology, 1994, 10: 1−16.

[16]MYSHLYAEV M M, MCQUEEN H J, MWEMBELA A, KONOPLEVA E. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Materials Science and Engineering A, 2002, 337(1/2): 121−133.

(编辑 杨 华)

Hot-compressive deformation behavior of semi-continuous cast AZ31B magnesium alloy

YU Kun, CAI Zhi-yong, XUE Xin-ying, CHEN Fu-wen, TAN Xin, HU Ya-nan

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The deformation behaviors of AZ31B magnesium alloy at different strain rates of 0.01−10 s−1and different deformation temperatures of 473−723 K were investigated by using Gleeble-1500 simulator with a maximum strain of 80%. The microstructure of the experimental alloy was studied after the hot-compression procedure. The result shows that the relationship among the peak flow stress, strain rate and temperature can be described byZparameter containing Arrheniues item. The strain rate and the deformation temperature are the key parameters affecting the alloy deformation activation energy. Dynamic recovery starts at the temperature of 523 K. With increasing the temperature or decreasing the strain rate, the dynamic recrystallization procedure has great influence on the deformation behavior. The alloy is easy to deform at the temperature above 623 K.

AZ31B magnesium alloy; hot-compressive deformation; flow stress; microstructure evolution

TG146.2

A

中国−美国−加拿大联合国际合作资助项目“镁质车体前端结构研究与开发”(MFERD)

2009-11-27;

2010-03-02

余 琨,副教授, 博士;电话:13975808242;E-mail:kunyugroup@163.com

1004-0609(2010)11-2075-06