20G钢表面氩弧重熔强化热浸镀铝层的性能

2010-09-23高丽敏

赵 霞, 刘 兴, 高丽敏

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

20G钢表面氩弧重熔强化热浸镀铝层的性能

赵 霞, 刘 兴, 高丽敏

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

为改善热浸镀铝层性能,对 20G钢表面热浸镀铝层进行氩弧重熔处理,利用金相显微镜、扫描电子显微镜和 X射线衍射仪对氩弧重熔前后的组织进行了观察,并测定了氩弧重熔前后截面显微硬度和表面的耐磨性。结果表明:热浸镀铝层氩弧重熔强化是可行的。20G热浸镀铝层经氩弧重熔处理后,热浸镀铝层和基体互扩散至均匀混合,沿横截面方向组织由富铝层和扩散层转变为重熔层和过渡层,组织得到改善。20G热浸镀铝层经氩弧重熔处理可获得较高的表面硬度,表面硬度可达 110 MPa。氩弧重熔处理能明显改善热浸镀铝层的耐磨性,氩弧重熔处理后氩弧重熔层的相对耐磨性是重熔前的 8.41倍。

热浸镀铝;氩弧重熔;显微组织;显微硬度;耐磨性

Abstract:Aimed at improving the perfo rmance of hot dipping aluminizing(HAD),this paper describes surface modification carried out on hot dipping aluminizing coating of 20G steel by argon arc remelting technology,the investigation into pre-and post-argon arc remelting the microstructure by using SEM and XRD,and the determination of microhardness and wear resistance of hot dipping aluminizing coating by argon arc remelting pre-and post.The results prove the feasibility of using surface hardening of hot dipping aluminizing coating by argon arc remelting.Argon arc remelting treatment of the 20G hotdip aluminum coating gives hot dipping aluminizing and inter-diffusion layer substrate the unifo rm mixture due to interdiffusion and allowsorganizations to turn from the Al-rich layer and diffusion layer into remelting layer and transition layer along the tissue cross-section,with resultant improvement in organizations.The hot dipping aluminizing coating,subjected to argon arc remelting,shows better surface microhardness,up to 110MPa.Argon arc remelting trea tmentoffers an obvious improvement in surfacewear resistance of hot dipping aluminizing coating.The argon arc remelting coating,after argon arc remelting treatment,gives relative wear resistance 8.41 times that of hot dipping aluminizing coating before the treatment.

Key words:hot dipping aluminizing(HDA);argon arc remelting;microstructure;microhardness;wear resistance

0 引 言

热浸镀铝法是钢铁浸入铝液后,铝液与钢铁经一系列复杂的物理化学反应,使之表面粘附防护涂层的金属保护方法[1]。热浸镀铝层具有优良的耐热性、耐蚀性,广泛应用于石油、化工、机械、建筑、交通工程和民用产品等领域中[2-3]。但热浸镀铝层存在分层现象且镀层中含有脆性金属间化合物,易产生裂纹和剥落。因此,降低热浸镀铝层的脆性,充分发挥热浸镀铝层的优异表面性能是亟待解决的技术问题。

氩弧重熔强化技术通过钨极氩弧热源对金属材料表面进行局部硬化改性处理,实现自淬火。氩弧重熔后组织均匀致密、明显细化,从而提高了材料表面的耐磨性和使用寿命[4-5]。为此,笔者研究了20G钢表面热浸镀铝层氩弧重熔强化后的组织和性能,探讨了热浸镀铝层氩弧重熔强化的可行性。

1 材料与方法

实验基材选 20G钢,规格为 20 mm×20 mm×12 mm。熔剂法热浸镀铝,工艺流程:碱洗→酸洗→助镀→烘干→铝液浸镀→冷却。浸镀温度750℃,保温时间 5 min。氩弧重熔设备采用MW3000型数字式焊接机,焊接电流 100 A,焊接电压 10 V,弧焰扫描速度为 240 mm/min,氩气流量为 7 L/min。

用 XJB-1型金相显微镜和MX-2600FE型扫描电镜进行组织观察,用D/MAX型 X射线衍射仪进行物相鉴定,利用MHV2000型显微维氏硬度仪测试氩弧重熔前后热浸镀铝层的硬度分布。在MMS-2B磨损实验机上进行氩弧重熔前后热浸镀铝层的耐磨性实验。摩擦对偶件为淬火 GCr15钢圆环,磨损实验力为 100 N,转速为 100 r/min,时间为 60 min。

2 结果与讨论

2.1 组织成分

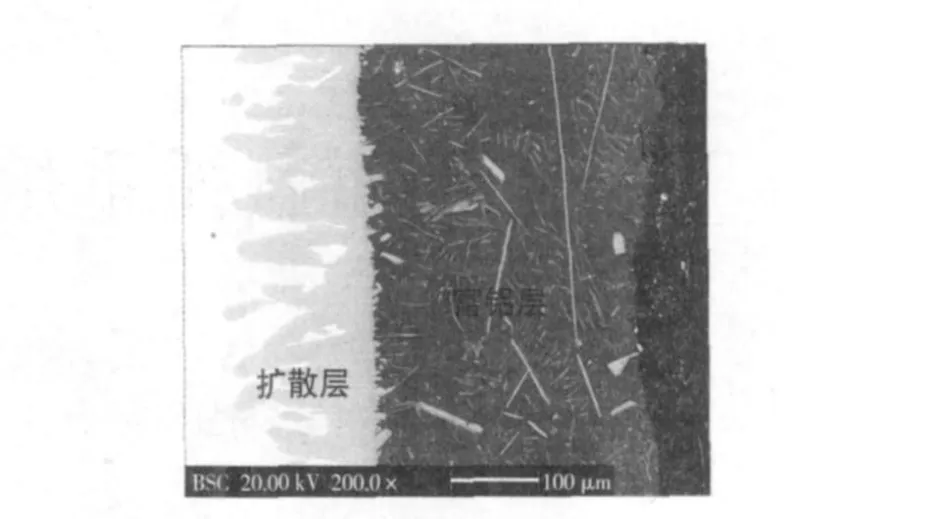

钢的热浸镀铝是铝与铁之间相互浸润、熔化、扩散、生长的过程。图 1所示为热浸镀铝层组织。由图 1可见,热浸镀铝层存在明显的分层现象。表层为含有针状 FeAl3的富铝层[6],厚度约为 220μm,通过能谱分析,铝质量分数为 93.7%,其成分基本与镀液相同。次层为 Al、Fe原子扩散生成的金属间化合物层 (即扩散层)。扩散层呈舌齿状嵌入基体,厚度约为 120μm。另外,热浸镀铝层内部有细小的裂纹和夹杂物,使热浸镀铝层与基体的结合强度降低并影响热浸镀铝层的性能。

图 1 热浸镀铝层组织Fig.1 M icrographsm icrostructure of HDA

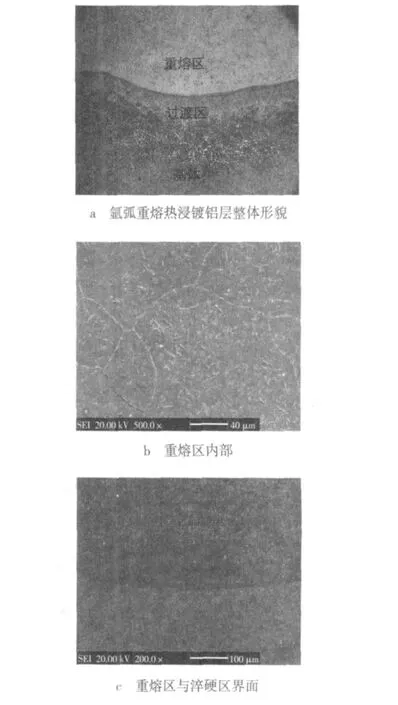

图 2 氩弧重熔热浸镀铝层组织Fig.2 M icrographsm icrostructure of TIG remelting

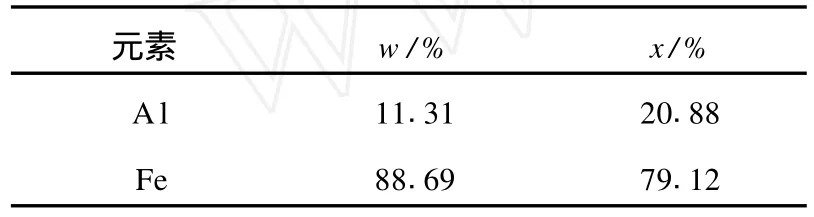

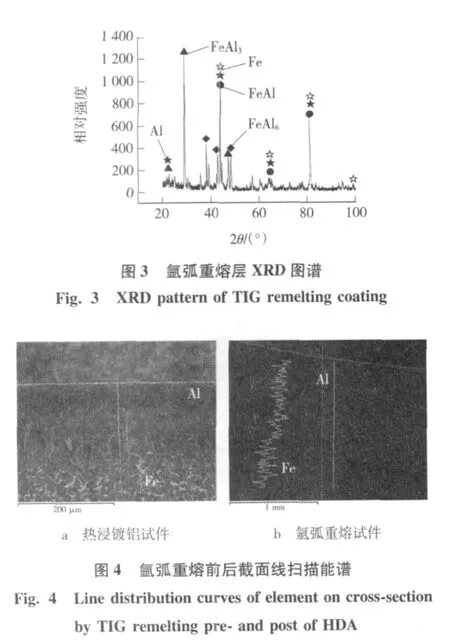

图2所示为热浸镀铝层经氩弧重熔后的组织。图2a为氩弧重熔热浸镀铝层整体形貌,由重熔区、过渡区及基体构成。过渡区为在重熔区与基体间呈白亮色平面生长的组织,重熔区为从靠近基体的过渡区向外生长的树枝晶[5]。在重熔区内部,可见完整的晶粒与晶界,在晶粒内均匀地布满针状Fe-Al合金,如表 1、图 2b所示。图 2c为重熔区与淬硬区界面。界面均匀致密,无气孔、夹杂等缺陷。热浸铝层在氩弧重熔处理前,主要由单相的 Al和 Fe2Al5相组成[6],成分分布不均匀。氩弧重熔后,热浸镀铝层由 Fe、Al、FeAl、FeAl3、FeAl6五相组成 ,成分相对均匀。其 XRD衍射图谱标定如图 3所示。图 4所示为氩弧重熔前后截面线扫描能谱图。由图 4可见,在氩弧重熔前,Al元素在富铝层含量较高,保持较高峰值,在扩散层含量有所降低,保持一定峰值;Fe元素在富铝层含量很低,保持较低峰值,在扩散层含量升高,保持一定峰值。而氩弧重熔处理后,在重熔层与基体的界面上,Al元素由重熔层至基体呈梯度减小,Fe元素由重熔层至基体呈梯度增加;在重熔层内部 Fe元素含量较重熔前明显增加,Fe、Al分布较为均匀。能量集中的氩弧作用使热浸镀铝层与基体表层瞬间加热至熔化,在极短时间内热浸镀铝层和基体发生强烈的互扩散并达到均匀混合,Fe、Al元素重新分布,沿横截面方向出现了组织变化[5,7]。

表 1 图 2b针状物质的化学成分Table 1 Composition of point fig.2b

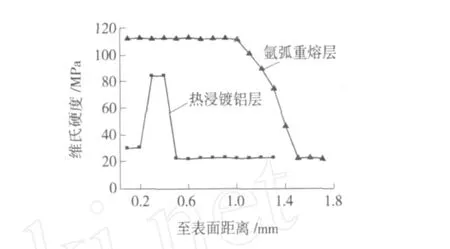

2.2 显微硬度

图 5为热浸镀铝层氩弧重熔前后的截面显微硬度分布曲线。由图 5可见,氩弧重熔处理能明显提高热浸镀铝层的显微硬度。未重熔处理前热浸镀铝层的显微硬度差异较大,富铝层约为 30 MPa,扩散层约为 80MPa,20G基体约为 20 MPa。而重熔处理后,重熔区硬度较均匀,约为 110 MPa。在过渡区硬度梯度下降至基体。

图 5 氩弧重熔前后显微硬度曲线Fig.5 Curves of hardness by TIG remelting pre-and post

硬度分布与组织有关。重熔处理后,Fe、Al元素扩散较为均匀,表面富铝层消失,重熔区内晶粒均匀致密 ,且含有 FeAl、FeAl3、FeAl6合金相 ,故硬度较高。过渡区组织主要为马氏体 +残余奥氏体。这是因为在熔化熔池一侧的固相基体在氩弧热作用下奥氏体化,焊接速度较快,奥氏体晶粒来不及长大,在基体自激冷作用下,发生马氏体转变,故硬度也较高。由于过渡区至基体氩弧热输入降低,溶入奥氏体的碳含量减少,马氏体相变生成的马氏体含碳含量呈递减趋势,硬度也逐渐降低[4]。

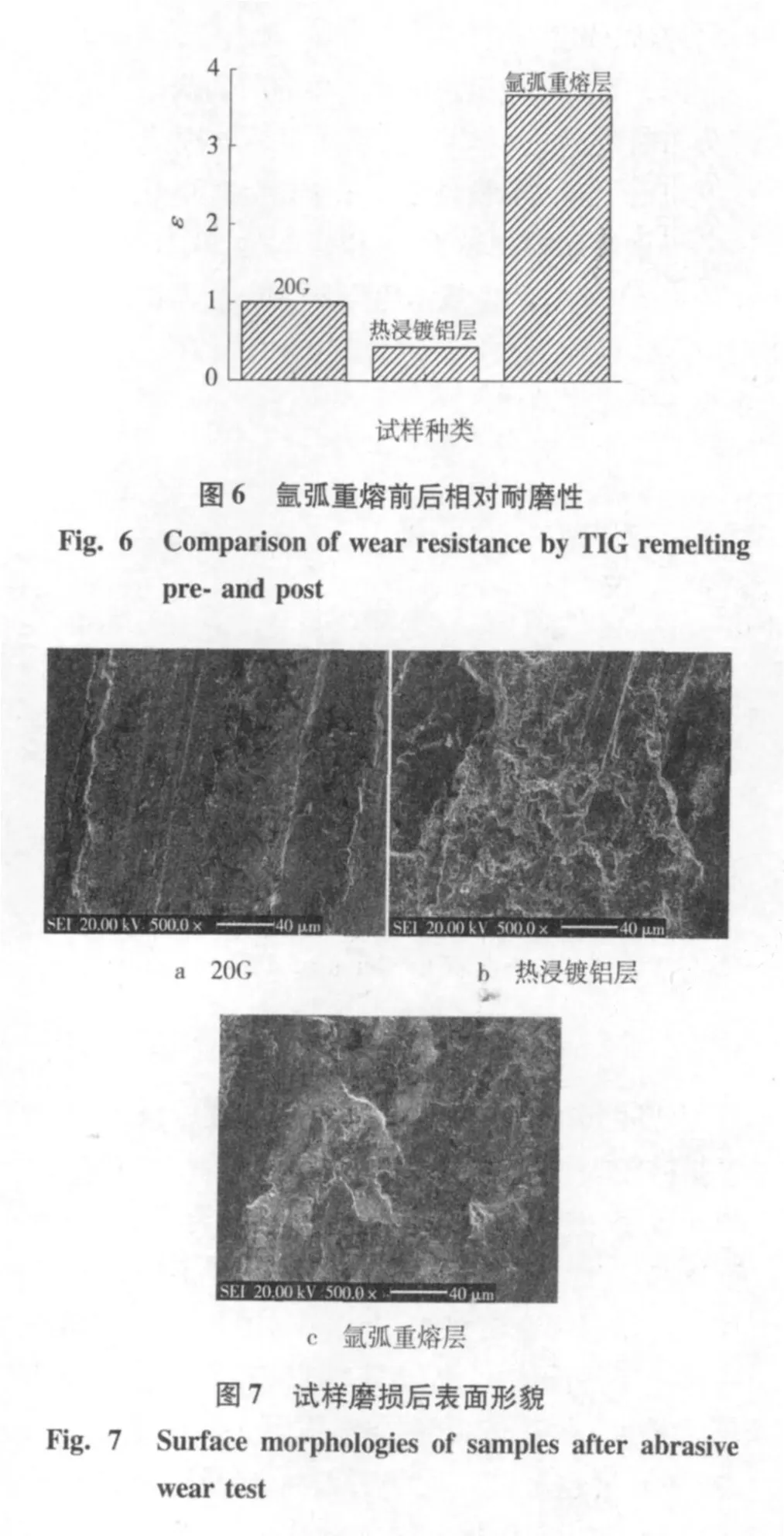

2.3 耐磨性

图 6所示为氩弧重熔前后热浸镀铝层的相对耐磨性。ε=ma/mb(ma为 20G试样单位时间内的磨损量,mb为热浸镀铝层试样氩弧重熔前后单位时间内的磨损量,ε为相对耐磨性)。由图 6可见,氩弧重熔处理能明显改善热浸镀铝层的耐磨性,氩弧重熔处理前,热浸镀铝层的相对耐磨性是 0.43,处理后氩弧重熔层的相对耐磨性是 3.65,是氩弧重熔前的 8.41倍。

图 7所示为 20G、热浸镀铝层、氩弧重熔层磨损后的表面形貌。从磨损形貌上分析,热浸镀铝层磨损形貌为明显的粘着磨损特征 (图 7a),20G磨损形貌为较宽深的犁沟 (图 7b),而氩弧重熔层磨损形貌为轻微的粘着 (图 7c)。

磨损性能与试件的组织和表面硬度有关。20G组织为铁素体 +珠光体,硬度较低,耐磨性不高。热浸镀铝层表层为富铝层,硬度低,易粘着,耐磨性差。热浸镀铝层经氩弧重熔处理后,表层富铝层消除,转变为多种 Fe-Al合金相,硬度提高,耐磨性显著改善。

3 结 论

(1)热浸镀铝层氩弧重熔强化是可行的。20G热浸镀铝层经氩弧重熔处理后,分层现象消失,组织上梯度过渡。热浸镀铝层由富铝层和扩散层转变为重熔层和淬硬层,组织得到改善。

(2)20G热浸镀铝层经氩弧重熔处理可获得较高的表面硬度,表面硬度可达 110MPa。

(3)氩弧重熔处理能明显改善热浸镀铝层的耐磨性。氩弧重熔处理后氩弧重熔层的相对耐磨性是重熔前的 8.41倍。

[1] 李殿凯,王 兰,罗新民.A3钢表面浸镀扩散渗铝复合渗硼研究初探[J].兵器材料科学与工程,2004,27(1):10-12,15.

[2] 李苏琴.钢材热浸镀铝新工艺[J].热处理,2001,16(4):20-22.

[3] 王杰敏,文九巴,张 伟,等.热浸镀渗铝技术的研究现状及进展[J].表面技术,2004,33(5):4-6,14.

[4] 杨 莉,肖 龙,娄高峰.氩弧硬化对硼铸铁表面组织和性能的影响[J].金属热处理,2007,32(3):69-71.

[5] 李殿凯,袁晓敏.5CrN iMo热浸镀铝激光重熔层组织观察[J].兵器材料科学与工程,2007,30(1):11-13.

[6] 赵 霞,刘 兴,马丽华.球墨铸铁热浸镀铝的抗氧化性[J].黑龙江科技学院学报,2007,17(6):463-465.

[7] TOM IDA S,NAKATA K.Fe-Al composite layers on aluminum alloy formed by laser surface alloying with iron powder[J].Surface and Coatings Technology,2003,174/175:559-563.

(编辑 晁晓筠)

Performance of hot dipping alum iniz ing layer on 20G steel surface by argon arc remelt ing

ZHAO X ia, L IU X ing, GAO Lim in

(College ofMaterials Science&Engineering,Heilongjiang Institute of Science&Technology,Harbin 150027,China)

TG174.4

A

1671-0118(2010)05-0333-04

2010-08-30

黑龙江省教育厅科学技术研究项目(11553085)

赵 霞 (1980-),女,黑龙江省哈尔滨人,讲师,硕士,研究方向:金属材料表面改性,E-mail:sunyxzhaox@163.com。