ZJ90/6750DB钻机自动送钻控制系统设计方案

2010-09-22张国山丛万生

张国山,丛万生

(宝鸡石油机械有限责任公司,陕西宝鸡721002)

1 系统概况

随着科技的不断进步和发展,自动送钻技术在钻机上的应用越来越广泛。自动送钻系统按控制方式可分为机械式、气动式、液动式、电动式、计算机式。按控制钻进参数可分为恒钻压控制,恒钻速控制,恒扭矩控制,钻压、钻速乘积值控制,其中计算机式恒钻压控制由于具有软件编程的灵活性,控制算法可优化选择,能不断提高控制品质等特点,成为自动送钻技术发展的热点。某公司自2002年以来在变频系列钻机上开发应用了自动送钻系统,该系统均采用单电机自动送钻模式,而在ZJ90/6750DB钻机自动送钻系统上充分考虑到绞车总体的对称性,改变了以往单电机自动送钻系统的模式,采用双电机自动送钻系统。该系统的最大优点是当任何一套单电机自动送钻系统出现故障时,另一套单电机自动送钻系统仍能继续工作,从而增强了系统的冗余性、可靠性及安全性。该系统由一台上位工控机、一台控制器、两台变频器、两台变频电机、钻井参数传感变送器及电缆等附件组成,通过对钻压和钻具扭矩实时监控进行自动钻井,有效地提高了钻井速度及井身质量,减少了钻头磨损,并可监测钻进过程的钻压、钻速、游车位置、泵压等参数;系统设有自动报警,当双电机自动送钻系统出现故障时可切换为手动人工送钻控制,从而保证了钻井的连续性及可靠性;系统还具有防碰功能,自动控制游车减速和软停,紧急故障刹车等功能,有效地防止钻机溜钻、卡钻等事故的发生;此外系统还具有控制精度准确、操作方便、钻井效率高、运行安全可靠及安装简单等特点,并能完成钻机自动/手动送钻、起放井架、应急提升和活动钻具等功能。

2 系统工作原理及过程

(1)自动送钻系统工作原理

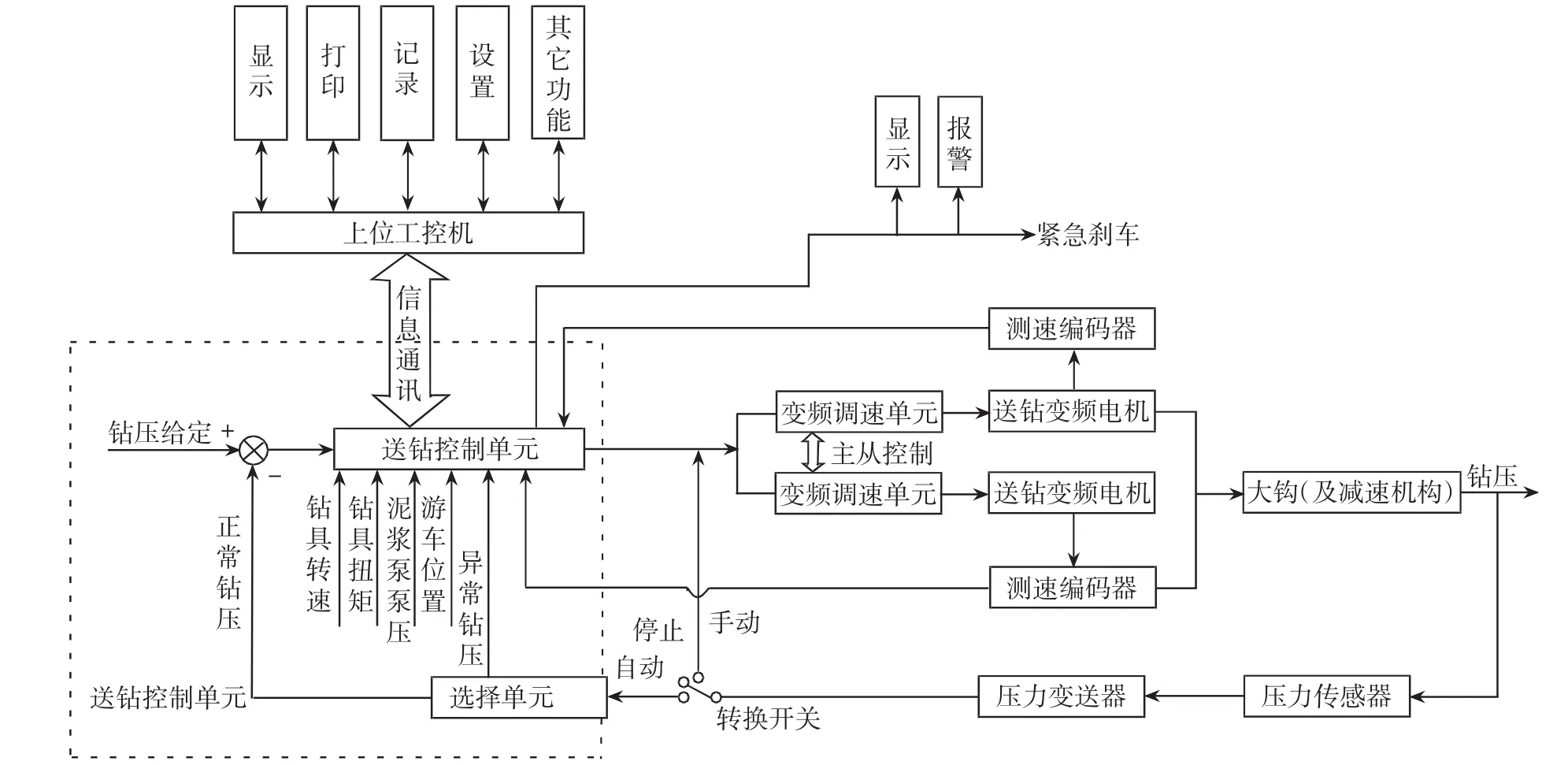

图1 自动送钻工作原理图

如图1所示为自动送钻系统工作原理图。在钻井过程中,钻压变化信号通过死绳固定器作用于压力传感器,输出液压变化信号,通过压力变送器转换成4-20mA标准信号,该信号再通过选择单元进行判断,正常范围内的钻压信号采样值与钻压给定值进行比较按一定的控制方法进行运算,输出控制量信号,控制变频调速单元,既而控制送钻电机的转速,再通过传动装置最终控制大钩下放快慢,完成恒钻压闭环控制。如果采样后的钻压信号经选择单元后为异常钻压信号,则由选择单元自动给定一个下放速度,直接输入到速度控制单元进行恒转速控制。直到钻压重新恢复正常。当送钻控制单元出现故障时,系统还可以通过转换开关由自动送钻切换到手动送钻,送钻系统仍能继续正常工作,从而提高了系统的可靠性。

该系统增设了测速编码器构成的局部负反馈回路,将反映送钻电机转速的脉冲信号反馈到速度控制单元的输入端。速度反馈回路有助于增加系统的稳定性,改善系统的非线性,提高送钻电机转速的控制精度。

此外该系统具有上位工控机监控功能。通过对钻压、钻具扭矩、钻具转速、泥浆泵泵压和游车位置进行监控,可以显示、贮存、打印钻井的各项参数,并能实现报警及紧急制动等功能。

(2)自动送钻系统工作过程[1]

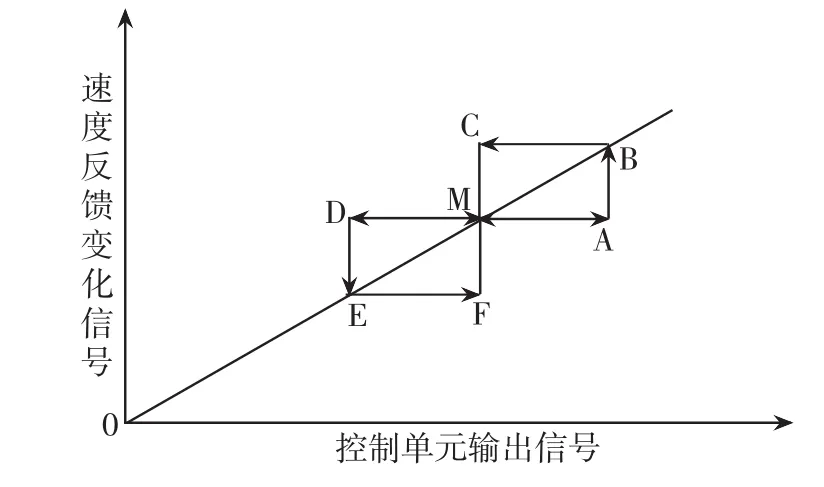

自动送钻工作过程如图2所示。

假设自动送钻的工作点为M点。当钻压信号减少时,指重表压力传感器输出增大,而压力变送器的输出信号也随之增大,通过与给定值进行比较运算后,控制单元输出信号增大,从而使工作点由M点移到了A点;由于控制单元输出信号增大,控制变频器输出信号也增大,使得送钻电机转速加快,滚桶加快旋转,加快了送钻速度,这样速度反馈变化量信号输出增大,使得工作点由A点移到了B点;与此同时,由于送钻转速加快,使钻压信号增大,压力传感变送器信号也随之减小,通过与给定值进行比较运算后,控制单元输出信号减小,使得工作点由B点移到了C点;由于输出控制信号减小,使得送钻电机转速减小,造成速度反馈变化信号输出减小,从而使工作点由C点移到了M点。这样就完成了恒钻压自动送钻的基本过程(MABCM)。同理,当钻压信号增大时,也可以完成恒钻压自动送钻的基本过程(MDEFM)。当然四边形MABC(或MDEF)越小越好。这样钻压的波动小,钻井精度也会提高。

图2 自动送钻工作过程

3 系统主要参数及技术指标

①主控参数:钻压(KN) 100KN-300KN

钻速(m/h) 0.1m/h-36m/h

②副控参数:电机转速 4 r/min-1500r/min

③恒钻压送钻精度:给定钻压±2.5KN

④恒钻速送钻精度:给定转速±0.02%

⑤电源电压与频率:380VAC±15%50HZ±6%

⑥环境温度:-35℃—+50℃

⑦工作方式:系统具有两组变频器及变频电机互为冗余,并具有自动/手动切换功能,从而提高了系统的安全性及可靠性。

⑧系统具有触摸屏或键盘输入功能,可对控制参数及给定值等进行调整。

⑨系统具有显示与记录功能,并对钻压、钻具扭矩、钻具转速、泥浆泵泵压及游车位置超限进行报警(声、光报警)和紧急制动功能。

⑩系统具有大屏幕彩色显示,全图形人机操作界面。

4 系统控制方法[2]

目前自动送钻控制系统采用的控制方法一般均为传统的PID控制方法。但是由于该系统的控制对象(钻压)受地质构造、岩石性能、泥浆性质、井壁阻力等因素影响,井下诸多已知或未知因素给建立合理的数学模型带来较大困难。

同时钻机工作本身也存在一定的非线性,因此自动送钻系统属于一个时滞、时变的非线性系统,要获得精确的数学模型很困难,因此采用传统的PID控制方法会造成很大的难度。而模糊控制方法不需要建立精确的数学模型,它是把人的经验定量化即数字化,使之能准确模拟人的思维进行操作。该控制器结构上采用二维模糊控制器即以误差和误差的变化为输入变量,以控制量的变化作为输出量。其控制方法原理图如图3所示。

首先控制器根据采样所获得的信号计算出输入信号的误差及误差的变化。再将这两种信号进行模糊化处理,把精确量变成模糊量,然后根据模糊输入量和模糊控制规则进行模糊推理合成输出控制量(模糊量),最后将输出控制量非模糊化为精确量加到执行机构上对被控对象进行控制作用。

图3 控制方法原理图

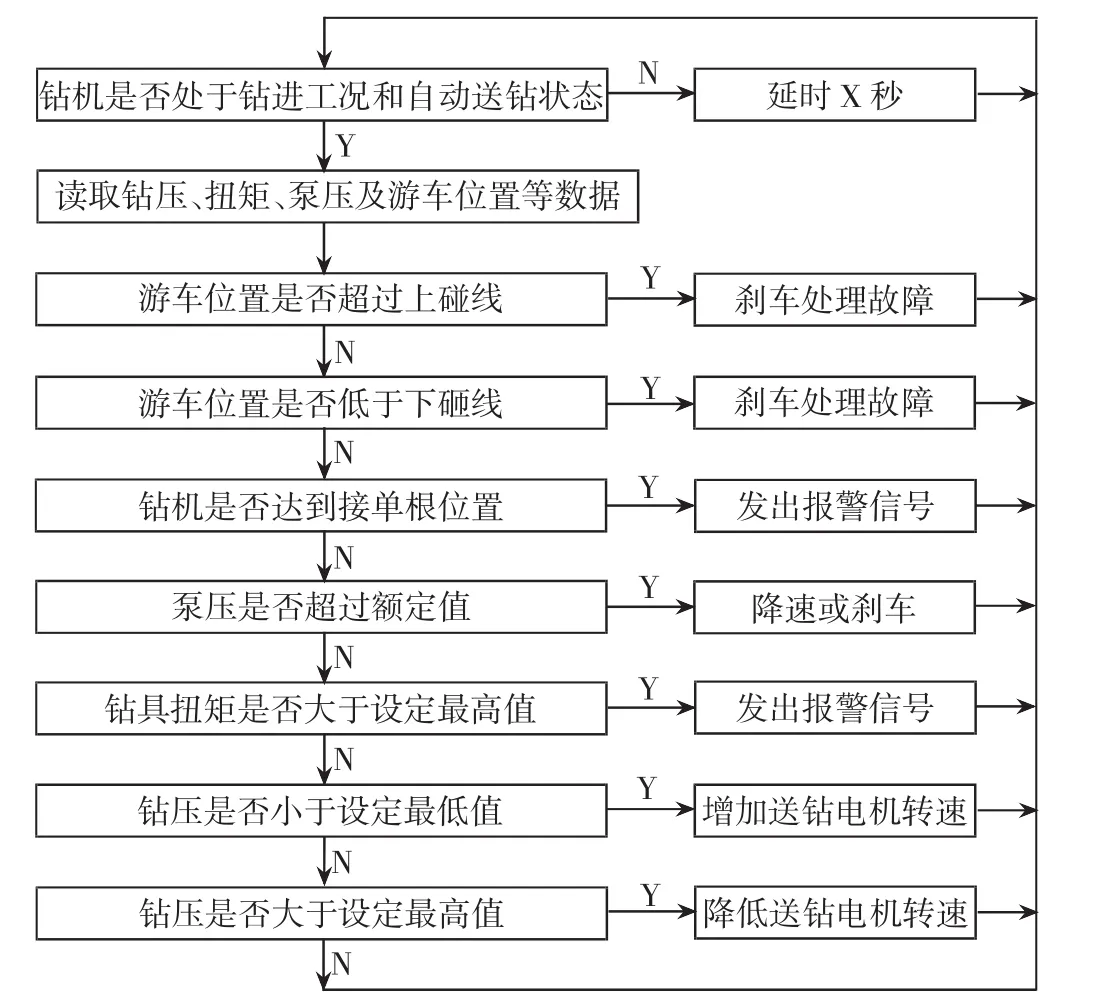

5 系统工艺过程

自动送钻系统工艺过程如图4所示。

图4 自动送钻系统工艺过程图

6 系统硬件构成

系统由信号传感变送单元、控制单元、变频器及执行机构单元和上位工控机等构成。

6.1 信号传感变送单元

该单元由指重/钻压、钻具扭矩、钻具转速、泥浆泵泵压和游车位置传感变送器组成。其中指重/钻压、钻具扭矩、泥浆泵泵压传感变送器输出为模拟4-20mA标准信号,而钻具转速和游车位置传感变送器输出信号为数字脉冲信号。

6.2 控制单元

控制单元是整个系统的核心,负责钻机的各种运行数据和状态的采集和显示,并对采集的数据进行处理来控制钻机的运行。控制系统可选用PLC S7-300作为控制器。

6.3 变频器及执行机构单元

变频器采用45kW变频器;执行机构采用37kW交流变频防爆电机。

由控制单元输出4-20mA的电流信号进入变频器,控制变频器输出电压为0-400V、频率为0-100Hz的信号对钻机送钻电机进行调速控制,使电机输出一定的转速来控制送钻速度。

6.4 上位工控机单元

该单元硬件基本配置为:P4/2.4G,内存512M,硬盘40G以上,上位机操作系统采用WindowXP以及各种监控辅助软件。其主要功能为显示钻机工作所需要的各种运行参数及工作状态,对钻机运行数据进行记录、参数设置、资料查询和打印等功能。

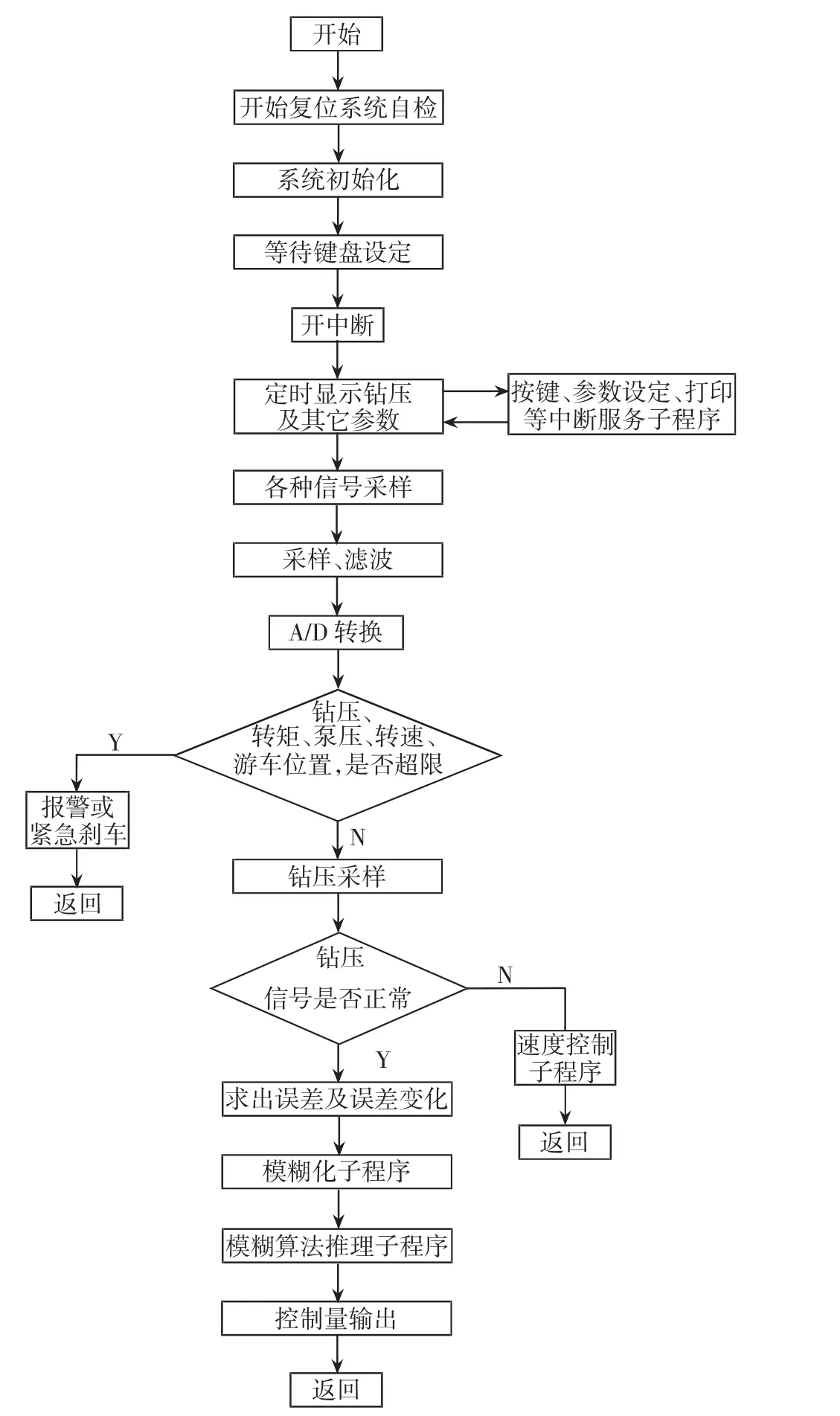

7 系统软件程序设计流程

自动送钻系统软件程序主要包括:主程序、显示子程序、定时中断服务子程序、速度控制子程序、模糊化子程序、模糊算法推理子程序、报警及紧急制动子程序等。其主程序流程框图如图5所示。

8 系统设计的指导思想

首先将可靠性及安全性放在首位。采用经过钻井实践证明先进、实用的电气产品及先进技术。系统操作简单,适应性强,维修方便。符合国家有关电气标准和钻机生产工艺要求。系统具有完善的安全联锁保护设施,保证钻井作业和设备的安全高效运行。

9 技术难点及解决问题的方法

由于采用精确数学模型的传统控制理论难以对自动送钻这个时滞、时变的非线性系统实现准确的控制。因而采用模糊控制方式以求获得良好的控制效果。

近几年来,在7000m(含7000m)以下系列交流变频钻机上采用的自动送钻均为单电机自动送钻系统,而ZJ90DB钻机采用的是双电机自动送钻系统,该系统与单电机自动送钻系统相比,要求系统中的两台电机在工作中必须保持同步性,而单电机自动送钻系统不存在这个问题,这就对双电机自动送钻系统在控制方面提出了更高的要求。解决这一问题的方法是对双电机采用主从控制方法,首先要保证两台送钻电机具有相同的负载转矩和转速,实现电机负载率及转矩均衡。

10 结论

智能自动送钻系统是钻机实现自动化发展的一个重要方面。本方案将模糊控制及主从控制应用于自动送钻系统中,除具备一般自动送钻的优点外,还具有以下特点。

(1)将模糊控制算法应用于该控制系统,与传统的PID控制算法相比,在一定程度上改善了系统控制效果,其快速性、精确性及稳定性都有所加强。

(2)通过可编程处理器作为控制系统的控制机构,进一步实现了微机对控制过程的自检、监控、显示、参数设置及修改、数据处理及安全报警等功能,并且具有操作简单,可视化显著等特点。

(3)系统由两组变频器及送钻电机互为冗余,并具有自动/手动切换功能,能够实现手动与自动之间的切换,从而提高了系统的安全性及可靠性。

图5 主程序流程框图

[1] 张连山.国内外自动送钻装置现状与发展[J] .国外石油机械,1996,(3):1-8.

[2] 李士勇.模糊控制和智能控制理论与应用[M] .哈尔滨:哈尔滨工业大学出版社,1998.