12000 DWT多用途散货船开发设计

2010-09-22焦宇清

焦宇清

(上海船舶研究设计院,上海 200032)

0 前 言

12000 DWT多用途散货船是我院为德国船东KREY、BELUGA和BOCKSTIEGEL开发设计的现代新型多用途散货船,分别在江州、江东和青山三个船厂建造共16艘,其中船东BOCKSTIEGEL的船稍有改型。本船从2001年下半年开始设计,三个船厂分别于2002年5月、12月、2003年3月开工建造,其首制船分别于2004年2月、4月、6月顺利交付船东。载重量、航速在内的主要性能指标均达到合同要求,船东对本船型的开发设计表示满意。

本船型不同于常规散货船,兼备了散货船和多用途船的特征,其主要特点是尺度和吨位不大,但是功能多、设备多、布置紧凑、结构复杂,满足船东多种需要,适合全球航行,并满足巴拿马、圣劳伦斯等航道的通航要求。本船的设计,在有限的尺度和空间内,实现了尽可能多的功能,使船东的货运需要得到了最大程度的满足,是体现了当代先进设计理念的新型多用途散货船。

1 开发和设计概况

12000 DWT多用途散货船是一艘单机单桨、柴油机推进的现代化多用途散货船,适合于全球航行,用于运载矿砂、煤、谷物、铁矿砂、矾土、盐、水泥等散装货物,以及集装箱、钢卷、杂货、木材及森林产品、重货和大件,并适合于装载危险品。

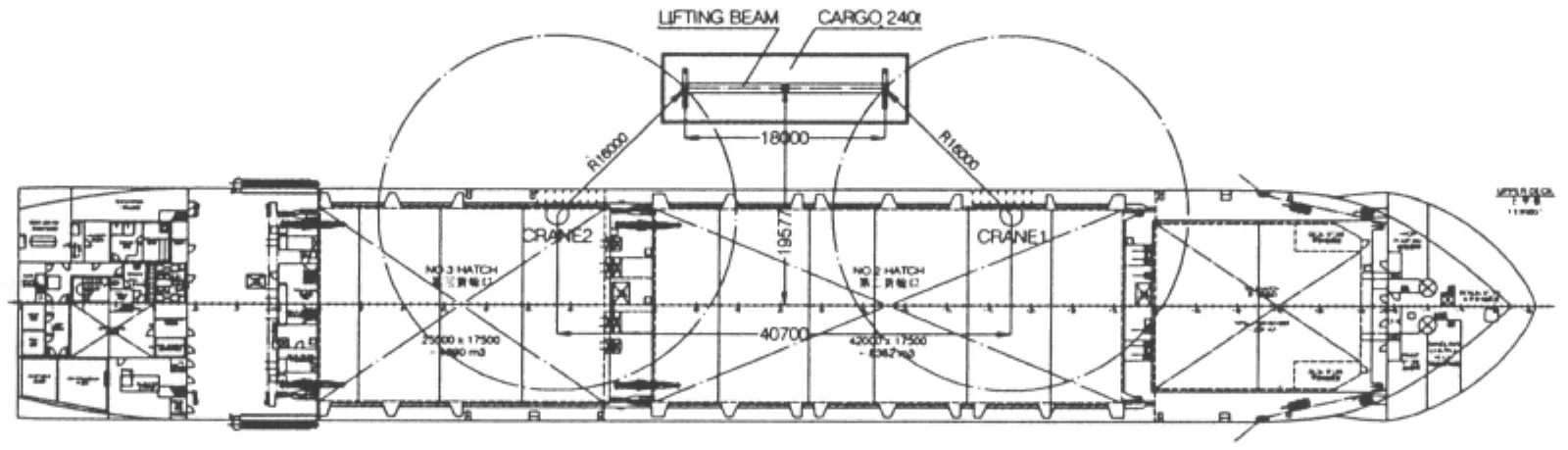

本船线型设有倾斜船首带球鼻和方尾,采用可调桨,并设有首侧推器,操纵性良好。机舱、起居处所及驾驶室位于尾部,设有完整的尾楼和首楼。上甲板以下从船首到船尾依次设有五道水密横舱壁将全船分隔成首尖舱、3个货舱、机舱和尾尖舱。分隔货舱的水密横舱壁采用箱形结构,内部设为燃油舱和货舱通道。货舱采用大开口双壳箱形结构,边舱内设有二甲板,双层底作重货加强。其中第二货舱长达42 m,适于装载特殊规格的大件货物。上甲板舷边设有两台起重能力达120 t的克林吊,可以联吊240 t的重货。本船设有活动二甲板兼谷物舱壁,便于装载杂货和谷物,总布置图见图1。

本船按照德国劳氏船级社颁布的现行规范进行设计,除满足正式签订合同时生效的一切国际公约及修正案的要求之外,还满足巴拿马运河航行规则、圣劳伦斯航道规则等要求。

本船的主要尺度和参数如下:

图1 总布置图

2 主要设计特点

本船合同名称为散货船,但除了航速较低,符合散货船的特征外,其他方面如载运货物品种、总体分舱布局、货舱结构形式、甲板舾装设备等,均具有多用途船的典型特征,这种船型通常被称为多用途散货船。因为要兼顾散货船和多用途船的要求,设计上具有较大难度。本船的主要设计特点是尺度和吨位不大,但是功能多、设备多、布置紧凑、结构复杂,可谓“麻雀虽小、五脏俱全”。在总体布置和性能方面具有如下主要设计特点。

2.1 主尺度和外形尺寸

本船适合全球航行。由于可能经常出入圣劳伦斯航道(见图2),因此船东要求本船的主尺度及外形轮廓必须满足圣劳伦斯航道规则的要求。按照规则,船舶的最大宽度不得超过23.8 m,水线以上的高度不得超过35.5 m,船舶任一舷靠闸墙时船壳及上层建筑的任何部分不得超过船闸限界线。本船的主要尺度、克林吊位置和上层建筑高度受到此要求限制。

本船的船宽按照货舱内装7列集装箱,加上适当的边舱宽度,并不超过圣劳伦斯航道要求确定。型深按照货舱内装4层集装箱其中包括两层高箱,及适当的双层底高度确定。

2.2 超长的箱形货舱

本船的货舱设计为双壳大开口箱形货舱,符合现代多用途散货船的发展趋势,同时也充分满足了船东装运多种货物的要求。为了在货运市场上具有更强的揽货能力,船东希望本船能够装载包括卷筒纸在内的各种货物,因而要求货舱内是光滑平整的,没有台阶和斜角。按照这一要求,我们将货舱形式设计为箱形货舱,第一舱和第三舱双层底适当抬高,同时以适当的线型相配合,避免底部斜角的产生。货舱内的各种绑扎件、通道门、通风件、固定照明灯具和梯道等均为埋入式的,不突出于舱壁外,保证了货舱内壁的平整。甲板上设大开口,舱口围和货舱尺寸保持一致,便于大件货物的吊入。

图2 圣劳伦斯航道船舶尺度方块图

本船的三个货舱不是均匀划分的,第二舱特别长,达到42 m,这是船东的特别要求,也是本船最主要的设计特点之一。这样长的货舱,即使在更大尺度的船上也很少见,比如七到八万吨级的巴拿马型散货船,其货舱长度通常也只有三十多米。超长的货舱使得船东能够装运特殊规格的超大货物,成为其在航运市场上引以自豪的一大优势。超长货舱对船体性能特别是破舱稳性会带来不利影响,我们采取了合理有效的补偿措施加以改善(见3.11)。

2.3 活动二甲板兼谷物舱壁

为了便于装运多种货物,本船的设计采用了活动二甲板兼谷物舱壁。该二甲板为调离式,水平搁置在货舱内时将货舱上下分隔,便于装运各种杂货。二甲板在第一、第三舱内设有一个高度位置,其高度适合在其下方装载两层集装箱;在第二舱内按照船东要求设有三个不同高度位置,便于装载不同高度的杂货,进一步提高了使用上的灵活性。二甲板也可垂直放置在第二舱内做谷物舱壁,将42 m长的货舱纵向分隔成三个小舱,按照需要灵活装载谷物。由于一个大舱被分隔成三个小舱,减小了谷物倾侧力矩,有效地改善了装载谷物时的稳性。二甲板不用时收藏在上甲板上、上层建筑前端,并用导轨加以安全可靠的固定。二甲板的使用,大大提高了本船装运货物的灵活性。

2.4 货舱通风筒与危险品装载

本船能够装载1~8类危险品。为确保安全,危险品的装载对货舱通风有很高的要求。本船在上甲板上设计了4.5 m高的货舱通风筒。按照规范规定,这样高的通风筒可以不设关闭装置,即在海上航行时即使遇上大风浪,通风筒也不必关闭,货舱可以始终保持有效的通风。这样的设计进一步确保了装载危险品的安全性,也是船东的特别要求。

该通风筒设计为可拆式,当船东需要在舱口盖上装载大件货物时可以将其拆下避免与货物相碰。

2.5 单边克林吊及相关布置

由于甲板面积的限制,舱口盖打开时占据了舱口围以内几乎所有的甲板面积,没有多余的面积放置克林吊,因此本船的两台克林吊均设置在舷边。克林吊底座设置在边舱上方,紧靠左舷设置,中间留有人员通道。由于要满足圣劳伦斯航道规则对船舶外形尺寸的要求,克林吊偏向内侧,并且高度受到限制:高度过高超出圣劳伦斯限界线,高度过低则可能与舱口盖打开时碰撞。通过计算和绘图确定出克林吊合适的位置。

由于采用重吊,外形尺寸较大,对驾驶室视线形成较大的阻挡。为了改善视线,驾驶室采用不对称布置,驾控台偏向右舷,与克林吊错开,以减小观察点正前方的遮挡。克林吊搁置时的高度控制在两倍船长视线所要求的限制线内,以免吊臂形成大面积的遮挡。

2.6 紧凑的甲板设备布置

由于甲板上货舱开口特别大,剩余的甲板面积很小,因此甲板上的布置显得非常紧凑,各种设备相互之间需要良好的配合和准确的相对位置以免冲突和碰撞。

船宽21.0 m,货舱开口17.5 m,达到83%;边舱仅1.75 m,扣除舱口围肘板后剩余可用于设置克林吊底座的宽度不足1.2 m,并要在中间保留至少0.6 m的通道。第一、二舱之间仅4档肋位,第二、三舱之间仅6档肋位,舱口盖打开以后几乎没有多少剩余面积。

在有限的甲板面积内要布置较多的设备:舱口盖及打开空间、克林吊及底座、货舱通风筒、集装箱立柱、二甲板收藏位置、舷梯等。这些设备相互之间可能发生位置的冲突和打开时的碰撞:舱口盖和通风筒、舱口盖和克林吊、克林吊底座和舱口围、集装箱立柱和舷梯,并且所有这些设备都对人员通道形成了障碍。

根据这些设备的尺寸,经过仔细的核算和反复的调整确定了合适的位置,很多设备之间的间隙已经很小,如舱口盖打开过程中与克林吊底座之间的最小间隙只有200 mm左右,舱口盖打开时和通风筒只有几十毫米间隙,克林吊离圣劳伦斯限界线仅3 mm余量。所剩无几的余量表明布置上的潜力已得到充分发挥,船东的使用需要得到了最大程度的满足。

2.7 原始横倾的平衡

由于单边克林吊的设计,本船的重量是左右不对称的,存在横倾调整的需要。不对称的重量来源于克林吊、底座及相应部位的船体结构加强。根据计算,不对称力矩超过3000 t·m,如果不采取措施调整,将产生10°左右的原始横倾,不但大量机械设备不能正常工作,还对船舶的稳性带来严重影响,危及船舶安全。为此我们采取了以下措施来进行平衡:

a)货舱间的箱形燃油舱采用不对称布置,右舷全部做燃油舱;左舷只保留较小的燃油舱并尽量靠船中,其余做货舱通道和储藏室;

b)机舱内的油舱尽量布置在右舷;

c)航行过程中由于油水的消耗,在右舷的压载水舱内添加压载水来继续保持平衡。

用油水舱来平衡原始横倾是本船的设计特色。当然也可以用加压载水或不对称装货来解决,但各有缺点:加压载水会额外占用载重量,从而减少装货量;不对称装货要事先进行详细和准确的计算并严格按指定位置装载,操作上有难度,并且对单一货种并不适用。而用油水舱平衡原始横倾,既不额外占用载重量,对装货操作也不附加任何限制条件,从而完美地解决了由克林吊引起的原始横倾问题。

2.8 重货吊装与横倾调整

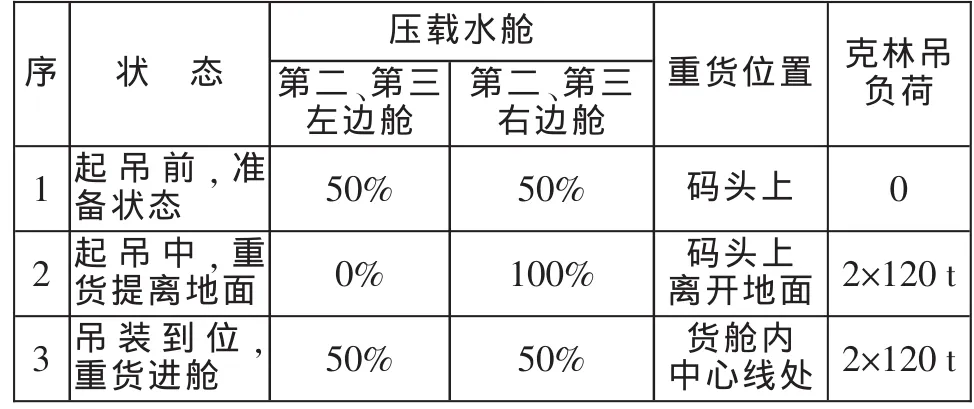

本船尺度虽然不大,但是船东需要在船上装载重货和大件,因此本船的设计采用了两台起重能力达120 t的重吊,并且借助大型吊梁可以联吊240 t的重货。240 t重货起吊时会产生很大的横倾力矩,其最大力臂是由两个吊的间距、最大起吊半径及吊梁长度决定,达到近20 m,从而产生4800 t·m左右的横倾力矩,引起的横倾角将超过15°。因此进行有效和可靠的横倾调整是必须的,见图3。

图3 重货吊装示意图

本船使用两对边压载水舱来进行横倾调整,吊装过程中的压载水调拨过程见下表。从状态1到状态2,即克林吊负荷从0逐渐增加到240 t、重货被逐渐提起的过程中,压载水由左舷向右舷调拨;从状态2到状态3,即重货提离地面以后,从码头慢慢向货舱移动的过程中,压载水再进行反向调拨。

压载水舱序 状 态 第二、第三左边舱第二、第三右边舱重货位置 克林吊负荷1起吊前,准备状态 50% 50% 码头上 02起吊中,重货提离地面0%100%码头上离开地面2×120 t 3吊装到位,重货进舱50%50%货舱内中心线处2×120 t

由于压载水调拨的速度有限,重货的吊装将是一个十分缓慢的过程。我们曾向船东建议使用专用的防横倾系统,以便提高效率和简化操作,但船东从控制成本考虑没有采纳。

需要特别提到的是,240 t重货提起时属于悬挂重量,对稳性会产生类似于自由液面的不利影响,其效果相当于将货物重心升高到吊臂顶端。计算表明,其高度超过50 m,GM值损失在1 m左右。因此我们对船东和船厂做了专门的提醒,必须在保证有充足的压载水、并事先经过计算确保稳性的前提下才能进行重货的吊装或试验。

2.9 空船重量的控制

从设计的初始阶段起,我们就对本船的空船重量进行了严格有效的控制,以确保船东对载重量的要求。本船的结构和布置较多地具备多用途船的特征,具有设备多、布置紧凑、结构复杂的特点,必然引起空船重量的增加。按照我们的经验,同样尺度的常规散货船,其空船重量应在4800 t左右;但本船与此相比会有较大程度的增加,主要有以下几个原因:

a)设备及附件自重较重,如重吊及底座、大面积的舱口盖、大量的二甲板支座;

b)由设备引起的结构加强,如位于舷边的重吊、二甲板收藏和支撑位置的加强等;

c)为避免因货舱大开口并且超长而引起大的舱口变形,舱口围做了极大的特别加强;

d)较高的冰区等级(E3),需要较大的冰区加强;

e)双层底重货加强。

考虑到以上因素,我们估算出空船重量为5180t。倾斜试验结果与此极为接近,三个船厂建造的四型船(各自的首制船)的结果分别是5132.6 t、5186.2 t、5255.9 t、5135.6 t, 平 均 5177.6 t, 仅 相 差 2.4 t(0.05%)。

2.10 装载工况和稳性

除了规范要求的用于校核稳性的基本工况以外,我们还根据船东实际需要,选择了具有代表性的一些货种和装载方式,作为附加的典型装载工况提供给船东。见下表:

序号 装载工况 作用和目的LD08/09 均质散货,短途 较少的油水,装更多的货LD10/11 集装箱,舱内和甲板上 确定最大重箱数LD12/13 木材,舱内和甲板上 确定木材的最大装载量LD14/15 钢卷,舱内 钢卷的最大数量及堆装方式LD16/17 杂货,使用二甲板 二甲板使用最大负荷的情况检验5小舱间隔装载的强度LD20/2116 t/m2重货和普通散货混装LD18/19间隔装,用谷物舱壁分隔最大的中垂弯矩和双层底载荷LD22/23240 t重货吊装 安全吊装重货的方法和程序

集装箱装载计算中,按照稳性要求确定的最大重箱数(平均箱重14 t)达到534箱,占全部箱位的80%,高于同类型船舶。

在进行谷物装载时,如果所装谷物的积载因数较小,不能将长达42 m的第二货舱装满,将会产生巨大的谷物倾侧力矩,难以满足谷物稳性要求。因此利用活动式谷物舱壁将第二货舱分隔成三个小舱,以便在任何一种装载工况下都能保持只有一个小舱为部分装载状态,从而减小谷物倾侧力矩(较小到1/3),确保谷物装载工况的稳性和安全。

由于主甲板上安装了两台重吊,并且因为货舱大开口而且超长的缘故,舱口围做了极大的加强,同时二甲板不使用时也要堆放收藏在主甲板上,这些因素使得本船的空船重心较同类型的常规船高出1 m左右,对稳性带来不利影响,满足稳性要求成为设计中需要十分注意的问题。

2.11 破舱稳性

对散货船或多用途船而言,破舱稳性通常不是设计中需要特别注意的难点,但是本船却具有特殊性。为了便于装运超长超大的货物,本船采用了第二货舱特别长的特殊分舱方式,对破舱稳性产生了十分不利的影响。由于第二货舱的巨大舱容,一旦破损进水,进水量非常大,难以维持足够的剩余稳性,生存概率接近于零,不能对分舱指数产生足够的贡献。因此本船的设计,破舱稳性成为一个突出的问题。我们采取了以下措施加以改善:

a)货舱段设计为双壳结构,货舱外设足够宽的边舱;

b)边舱内设水密的二甲板,利用水平分隔来增加对分舱指数的贡献;

c)第二货舱外的边舱分成前后两个,提高其分舱程度;

d)边舱上部的抗扭箱不按常规前后贯通,而是进行水密分隔;

e)严格控制空气管等非水密开口的位置和高度;

f)计算中加大纵向分区数量,增加三区破损情况的计算。

计算结果表明,采取以上措施,本船的破舱稳性能够满足规范要求,但是没有多大余量(R=0.5013,A=0.5125)。满足要求同时不留大的余量是一种先进的设计思想,表明破舱稳性的潜力已得到充分发挥,并利用它达到了设置超长货舱、满足货运需要的目的,使本船的总体性能得到了提升。

从万吨级散货船的发展趋势来看,船东倾向于喜欢数量更少但更大的货舱,既方便装运大件货物,又便于管理,提高装卸速度。我院九十年代设计的12000 DWT散货船有四个货舱,现在发展到三舱,将来还有向两舱发展的趋势。随着货舱数量的减少,破舱稳性问题更显突出,加大了设计难度。

3 结语

本船型的开发设计成功与船东的严格要求有密切的关系。船东对本船的功能和性能指标有着十分苛刻的要求,并且很多要求是在设计进程中不断添加出来的,例如普通吊改重吊、二甲板数量由一舱增加到三舱、高度位置由一个增加到三个、主机改型、燃油舱加大、航速提高等,这对我们的设计带来很大的困难,引起反复多次的修改。但也正是由于船东的高标准严要求,才促使我们对设计方案进行深入的研究和不断的优化,将本船的性能发挥到了极致,也使本船的设计拥有了较高的技术含量和先进性。

本船型是我院在万吨级散货船领域开发出的全新船型,其突出的特点和优越的性能在世界航运市场获得广泛的赞同。来自多个船东的大量订单和后续订造计划,以及其他船东的不断询价,表明了本船型在技术上的领先优势和在市场上的受欢迎程度。