热敏变色微胶囊的制备及对真丝绸的涂料印花

2010-09-21张忠信方浩雁马廷方余志成高佩佩万事利集团杭州300浙江理工大学材料与纺织学院杭州3008

张忠信,方浩雁,马廷方,余志成,高佩佩(.万事利集团,杭州 300;.浙江理工大学 材料与纺织学院,杭州 3008)

热敏变色微胶囊的制备及对真丝绸的涂料印花

张忠信1,方浩雁1,马廷方1,余志成2,高佩佩1

(1.万事利集团,杭州 310021;2.浙江理工大学 材料与纺织学院,杭州 310018)

单因素分析了热敏变色微胶囊的制备条件,并探讨了其性能以及在真丝绸印花中的应用。结果表明,热敏微胶囊制备优化工艺为:乳化速度8 000 r/min,乳化时间15 min,阿拉伯胶与明胶的质量比为1∶1,戊二醛与明胶的质量比为1∶1,固化时间为1 h;真丝织物经过制备的热敏微胶囊印花工艺处理后,具有明显的变色效果。

热敏变色微胶囊;真丝绸;涂料印花

热敏变色材料是指在一定温度范围内,材料因受热或冷却,颜色随温度发生转变的一种智能型材料[1]。热敏变色材料之所以能够变色是由于变色体因热能引起内部结构的变化,从而导致颜色的改变。热敏变色织物是高科技与传统的纺织技术有效结合的产物,在服装、建筑、军工等方面有很大的应用潜力,并向智能、环保、舒适的方向发展。譬如日本御国色素公司的Hibrid-E液晶微胶囊、Hibrid-S热敏色素微胶囊以及大日精化的Dythermo热敏变色涂料都可用于热敏印花[2]。随着人们生活水平的不断提高,热敏“动态”变色印花工艺必将为装饰大千世界、美化人类生活做出贡献。本研究以明胶-阿拉伯树胶为壁材,戊二醛为交联剂,采用复凝聚法制备热敏变色微胶囊,并探讨了其性能以及在真丝绸印花中的应用。

1 试验部分

1.1 试验材料及仪器

双酚A,十六醇,明胶,阿拉伯树胶,苯、甲苯、盐酸、氢氧化钠、碳酸钠均为化学纯(上海化学试剂公司),醋酸(化学纯,浙江吉利化工试剂厂),戊二醛(分析纯,浙江平湖化工试剂厂),环保型黏合剂101、增稠剂PKS,电力纺;万能显微镜,高速剪切机,水浴锅,电热恒温鼓风干燥箱。

1.2 试验方法

1.2.1 热敏变色复配物配比选择

试验中热敏染料(红色荧烷类)作为电子给予体,电子接受体选择双酚A,溶剂使用十六醇,将其混合均匀,加热至熔融,并搅拌使其全部溶解,自然冷却得到固体复配物。由于电子给予体、电子接受体和溶剂的质量比将影响复配物的可逆热致变色性能,因此,试验中需确定其最佳配比,以获得复配物的变色性能,各组分配比如表1所示。

表1 热敏染料、双酚、十六醇的质量比Tab.1 The Mass Ratio of Thermochromic Dye, Bisphenol and Hexadecyl Alcohol

1.2.2 热敏变色微胶囊制备

分别从阿拉伯树胶与明胶质量比、戊二醛用量等因素分析微胶囊研制情况。主要制备方法如下:

以明胶-阿拉伯树胶为壁材,戊二醛为交联剂,采用复凝聚法制备可逆热敏变色微胶囊,基本工序如下:把2 g复配物加入到装有适量阿拉伯树胶水溶液的三口烧瓶中,在60~70 ℃、高速均质机中高速搅拌15 min,得白色乳液;再缓慢加入适量的10 %明胶水溶液,然后缓慢滴加蒸馏水稀释,保持60~70 ℃,用醋酸调节pH值至4左右,降温至8~10 ℃;滴加适量戊二醛后继续搅拌30 min,再用碳酸钠水溶液调节pH值大于9,并缓慢升温至40 ℃交联固化。放置一段时间获得微胶囊分散液,经抽滤,水洗,真空烘干得产品。

1.2.3 热敏变色微胶囊性能探讨

分别采用苯、甲苯、0.1 mol/L 氢氧化钠、0.1 mol/L 盐酸测试自制微胶囊的耐溶剂性能和耐酸碱性能;同时在120、140 ℃条件下处理自制微胶囊1~5 min,用显微镜观察微胶囊变化情况即耐热性能。1.2.4 热敏变色微胶囊在真丝绸涂料印花中的应用

采用涂料印花方式,选用适合真丝绸印花的环保型黏合剂101和增稠剂PKS,在mini MDF/767磁棒印花机上进行小样试验,焙烘温度100~150 ℃、时间3~5 min;基本配方如下:5 %~30 %染料微胶囊,20 %~30 %黏合剂101,X %增稠剂PKS,2 %柔软剂XP,若干水。分别从湿摩擦牢度、皂洗牢度考察染料微胶囊用量及焙烘温度对印制效果的影响。

1.3 测试方法

1.3.1 微胶囊结构观察和粒径测定

将反应完毕的悬浮液滴在载玻片上,置于显微镜下,分别在25×10和25×40的倍数下观察微胶囊结构和粒径分布,然后在25×40的倍数下使用万能显微镜测微胶囊的直径。

1.3.2 微胶囊变色温度测试

取2片盖玻片,将微胶囊涂层均匀地夹在两片之间,在水浴锅中测微胶囊的变色温度范围。

1.3.3 牢度测试

参照GB/T 3921.3—1997《纺织品 色牢度试验 耐洗色牢度:试验3》试验方法测试织物的皂洗牢度。

2 结果与讨论

2.1 热敏变色复配物配比

通过观察一系列热敏染料复配物的颜色变化可知,当热敏染料和双酚A比例一定时,增加十六醇用量,变色效果由不明显到明显,而复配物本身的颜色由深到浅,表明溶剂对复配物的变色效果会产生积极影响,但过多会降低复配物的颜色深度;当热敏染料和溶剂比值一定时,可以看到随显色剂双酚A的含量由小到大,复配物颜色由浅变深,但是当双酚A的用量增加到一定程度时,颜色不再加深,说明合理的双酚A用量对提高复配物的颜色深度有重要作用,而且变色速率也很快。综合考虑以上因素,得到了热敏变色复配物中性能最优配比为1∶2∶50(具体例子见表2)。

表2 不同配比热敏染料的变色性能Tab.2 The Color Change Property of Different Proportion of Thermochromic Dye

2.2 热敏变色微胶囊制备

乳液颗粒大小及其稳定性对微胶囊产品平均粒径影响很大,因此,选择剪切速率6 000~10 000 r/min,时间15~30 min进行试验。结果表明,剪切速率选择8 000 r/min,时间15 min,乳液稳定,粒径较小。

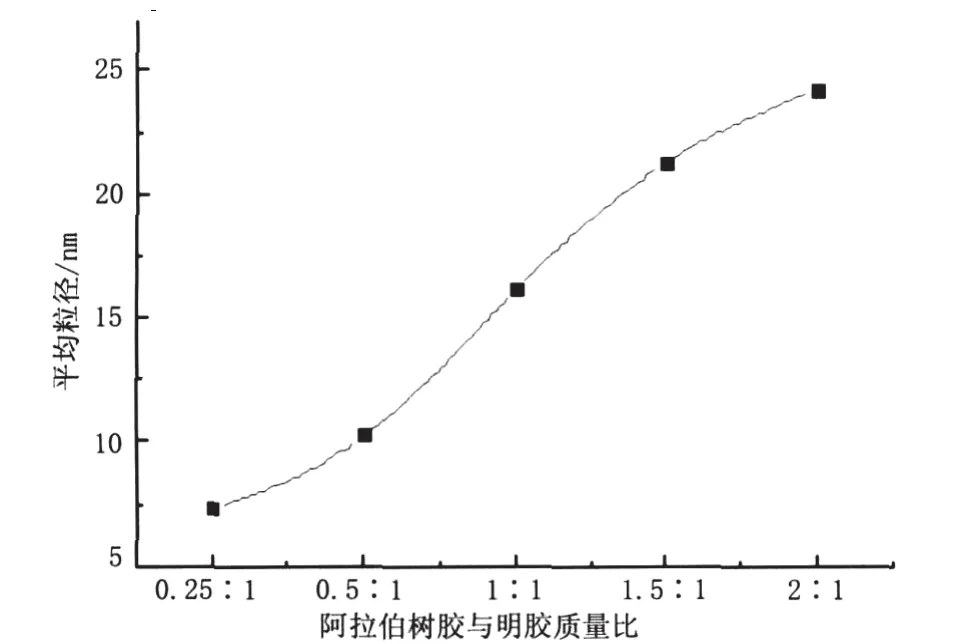

2.2.1 阿拉伯树胶与明胶质量比的影响

当pH值为4.0左右时,阿拉伯树胶分子带负电荷,明胶分子带正电荷,两者相互作用可导致凝聚相生成[3]。由图1可知,随着阿拉伯树胶与明胶质量比增加,微胶囊平均直径也逐渐增大。当质量比小于1,即阿拉伯胶的用量不足,则会使生成的微胶囊壁很薄,结构不稳定;而当质量比大于l,即阿拉伯树胶的质量大于明胶质量时,加入戊二醛溶液,明胶分子互相交联固化,形成的胶囊壁很厚,即胶囊平均粒径过大,会导致以后芯材的变色性能不明显。因此,当质量比为1∶1时,微胶囊结构适宜。

2.2.2 戊二醛用量的影响

从图2可以看出,随戊二醛用量增加,微胶囊平均粒径逐渐增大,这是由于戊二醛主要起固化作用,能使明胶分子互相交联。戊二醛用量越大,明胶反应的几率越大,微胶囊的粒径也就随之增大,但戊二醛用量过大,造成囊壁过厚,且硬而发脆,影响变色的灵敏性;而戊二醛用量太少,不能保证形成聚合物薄膜囊壁。因此,选择戊二醛与明胶质量比1.0~1.5比较适宜。

图1 阿拉伯树胶与明胶质量比对平均粒径的影响Fig.1 The Effect of Mass Ratio between Gum Acacia and Gelatin on Average Particle Size

图2 戊二醛用量对微胶囊结构和平均粒径的影响Fig.2 The Effect of Glutaraldehyde Dosage on Average Particle Size and Microcapsule Structure

2.2.3 固化时间的影响

通过测试不同固化时间所得到的微胶囊性能后发现:固化时间太短,不利于明胶分子充分交联;而固化时间太长,有可能造成微胶囊与其他分子以及微胶囊之间的粘连,从而造成平均粒径增大。因此本试验固化时间取60 min。

综上所述,制备热敏微胶囊的优化条件为剪切速率8 000 r/min,时间15 min,阿拉伯树胶与明胶质量比1∶1,戊二醛与明胶质量比1.0~1.5,固化时间60 min。由图3可见,所制得的微胶囊成球性好,颗粒细小(13 µm)、均匀、分散性好、无团聚现象、表面光滑。因此,本试验确定的微胶囊化工艺条件是适宜的。

图3 优化条件下制得的微胶囊万能显微镜照片Fig.3 Universal Microscope Picture of Microcapsule Obtained in Optimum Condition

2.3 热敏变色微胶囊性能探讨

2.3.1 耐溶剂、耐酸碱性能

由表3可知,未经微胶囊化的热敏变色复配物,均能溶于这些有机溶剂及酸碱溶液,且变为无色,丧失变色能力;而热敏变色微胶囊未溶解,且颜色无变化,依旧能在25~28 ℃范围内由红色变无色。试验证明,微胶囊化的可逆热敏变色复配物经微胶囊包覆后,具有很强的耐溶剂、耐酸碱性能,其化学稳定性得到明显提高。

溶剂微胶囊化未微胶囊化苯不溶溶甲苯不溶溶0.1 mol/L 盐酸不溶溶0.1 mol/L 氢氧化钠不溶溶

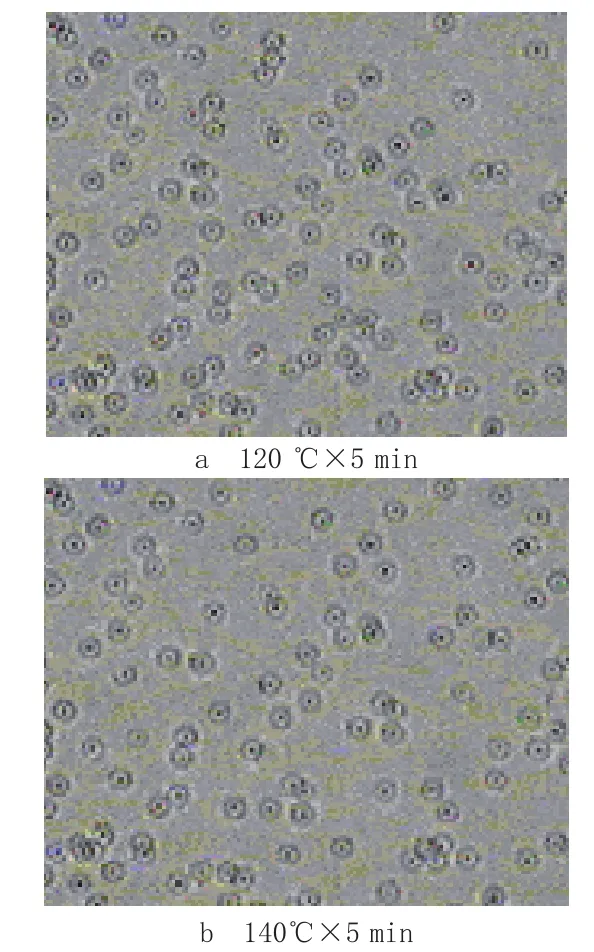

2.3.2 耐热性能

用显微镜观察微胶囊变化情况,由图4可知,在120、140 ℃条件下处理1~5 min后,微囊体皆未发现破裂。这说明热敏变色微胶囊的热稳定性良好,能满足中温型黏合剂进行织物涂料印花所必须经受的热稳定性要求。

2.4 热敏变色微胶囊在真丝绸涂料印花中的应用

2.4.1 热敏变色微胶囊用量

由表4可知,随着热敏变色微胶囊质量分数的增加,真丝织物的牢度有逐渐下降趋势,分析这可能是由于染料微胶囊质量分数加大而黏合剂量不足导致。而当热敏微胶囊质量分数为10 %以上时,具备良好的变色效果,质量分数增加,变色效果更加明显。故综合考虑,染料微胶囊质量分数为10 %比较合适,且印花后对真丝绸面料进行变色印花效果测试,结果表明变色温度在25~28 ℃,温度提高,颜色变浅,可逆回复时间为5~10 s。

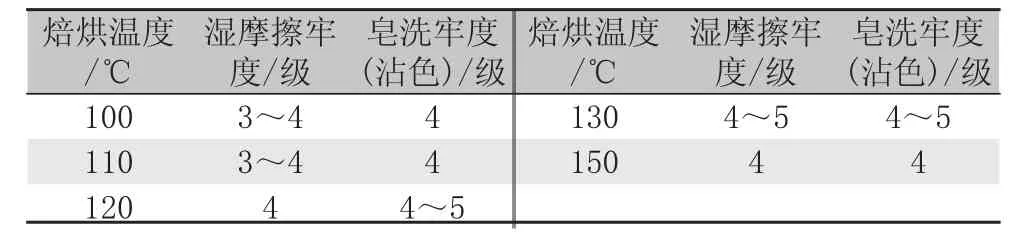

2.4.2 焙烘温度

表5显示,随着焙烘温度的递增,真丝织物牢度也呈递增趋势。考虑到热敏变色微胶囊在120~140 ℃范围内具有良好的热稳定性,故选择在120~130 ℃温度下进行焙烘。

图4 微胶囊万能显微镜照片Fig.4 Universal Microscope Picture of Microcapsule

图4 微胶囊万能显微镜照片Fig.4 Universal Microscope Picture of Microcapsule

表5 焙烘温度的影响Tab.5 Effect of Curing Temperature

图5为优化条件下,真丝织物经热敏变色微胶囊涂料印花后在21、26 ℃时的颜色变化。可以看出,该热敏真丝织物在21 ℃显红色,在26 ℃不显色;由表6可知,真丝织物经热敏变色微胶囊涂料印花后,耐洗色牢度(沾色、变色)达到4级、摩擦牢度(干、湿)达到3级。可见,经热敏微胶囊处理后的真丝织物不仅具有良好的变色能力,而且拥有良好的染色牢度。囊制备优化工艺为乳化速度8 000 r/min,乳化时间15 min,阿拉伯胶与明胶的质量比为1∶1,固化剂甲醛与明胶的质量比为1∶1,固化时间为1 h;该热敏微胶囊具有良好的耐溶剂、耐酸碱以及耐热性能;真丝织物通过热敏微胶囊印花处理后具有明显的变色效果,牢度达到3级以上。

目前热敏变色微胶囊主要颜色变化为有色变无色,为增加色谱变化,提高可观赏性,建议可采用与普通涂料印花相结合的方式,但拼色的涂料质量不得超过热敏变色微胶囊质量的30 %,否则变色效果不明显。

图5 印花后真丝绸面料在不同温度下的颜色变化Fig.5 The Color of Silk Fabric after Printing

3 结 语

热敏变色复配物的最佳比例为1∶2∶50;微胶

表6 真丝织物经热敏变色微胶囊涂料印花后的牢度Tab.6 Fastness of Silk Fabric after Printing by Thermochromic Microcapsule

[1]李素芝,刘维锦,易志伟,等.可逆热敏变色涂料的微胶囊包封[J].印染,2004(10):1-3.

[2]万震,王炜,谢均.热敏变色微胶囊研制及其在纺织品上的应用[J].丝绸,2003(8):44-46.

[3]冯文昭,吴赞敏,葛婧媛.新型热敏变色材料的微胶囊化研究[J].天津工业大学学报,2008(2):32-35.

Preparation of Thermochromic Microcapsule and Its Application on Pigment Printing of Silk Fabric

ZHANG Zhong-xin1, FANG Hao-yan1, MA Ting-fang1, YU Zhi-cheng2, GAO Pei-pei1

(1. Wensli Group Co., Ltd., Hangzhou 310021, China; 2. College of Materials and Textiles, Zhejiang Sci-tech University, Hangzhou 310018, China)

This paper analyzed the preparation condition of thermochromic microcapsule with the single factor, and researched its properties and application on printing of silk. The results showed that optimum preparation process of thermochromic microcapsule was: emulsification speed: 8000r/min, emulsification time: 15min, mass ratio between gum acacia and gelatin: 1∶1, mass ratio between glutaraldehyde and gelatin: 1∶1, curing time: 1h; and the silk fabric had obvious change color effect after printing by thermochromic microcapsule.

Thermochromic microcapsule; Silk fabric; Pigment printing

TS190.644

A

1001-7003(2010)07-0001-04

2009-12-31;

2010-03-27

张忠信(1970- ),男,工程师,主要从事染整专业的生产管理与技术研发工作。