开茧绵张的绢纺牵切工艺

2010-09-21张元明郁崇文东华大学纺织学院上海201620

迟 姣,张元明,郁崇文(东华大学 纺织学院,上海 201620)

开茧绵张的绢纺牵切工艺

迟 姣,张元明,郁崇文

(东华大学 纺织学院,上海 201620)

开茧绵张中纤维排列比较杂乱,传统绢纺工艺定长切断会产生不适合纺纱或影响纺纱质量的短纤维和超长纤维。基于牵切工艺可以有效控制纤维长度,将绢纺中切断工序改成牵切工序,初步探讨了牵切工艺对纤维性能的影响,以及牵切工艺应用于绢纺的可行性。

绢纺;开茧桑绵;牵切工艺

中国桑蚕丝产量约占世界的60 %,桑蚕丝贸易量约占世界的90 %以上[1]。中国绢纺工业装备数量和年产量居世界首位,但在工艺路线与技术装备方面尚落后于棉纺、毛纺行业[2]。虽然绢丝纺的原料是蚕丝的下脚料,但仍然比较昂贵。所以本研究意将牵切工艺引入绢丝纺中,判定其应用价值。

1 常规绢丝纺工艺路线

目前,绢纺厂常用的制绵工艺主要分为两类,一是采用圆型梳绵机来完成精梳,称为圆梳制绵工艺(俗称老工艺);二是采用直型精梳机完成精梳,称为精梳制绵工艺(俗称新工艺)。两种工艺相比,圆梳制绵工艺加工优质原料效果好,精绵质量高,梳折较高;精梳制绵工艺加工中(下)等原料时,精绵的纤维平均长度较长,整齐度较好,梳折较高,而加工优质原料不合适[3]。

中国现行精梳制绵工艺是在1975年后正式用于生产的。桑蚕绢丝的一般加工工艺流程为:精干绵选别→精干绵给湿→配绵→开绵→切绵→罗拉梳绵→理条(2~3道)→精梳→并条I→并条Ⅱ→并条Ⅲ→并条Ⅳ→粗纺→精纺→并丝与捻丝→络筒→烧毛→摇绞→节取→成包[4]。

2 桑蚕绢丝牵切技术

2.1 牵切技术简介

牵切直接制条是1934年在德国Farbea工业协会的建议下,由Seydel公司引入市场的。早在50、60年代,国外就成功地开发出著名的“土波士(丝束)直接成条机”。并把牵切定义为:将化学纤维长丝束直接制成主要用于精纺的毛型连续条子[5]。牵切技术最早应用于化纤生产,将化纤长丝变短并直接成条[6]。

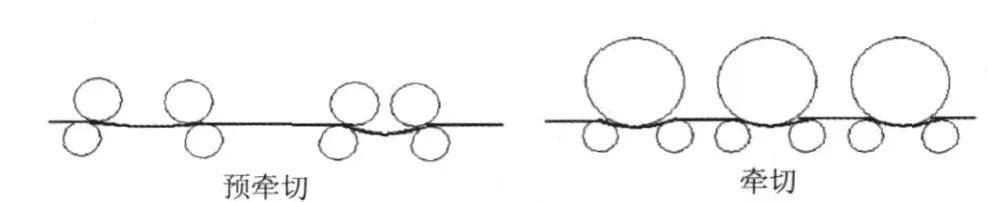

牵切技术用于天然纤维,在麻纺中研究比较多。如在苎麻牵切纺纱中,预牵切和牵切的设备结构示意见图1。

2.2 桑蚕开茧绵张牵切原理

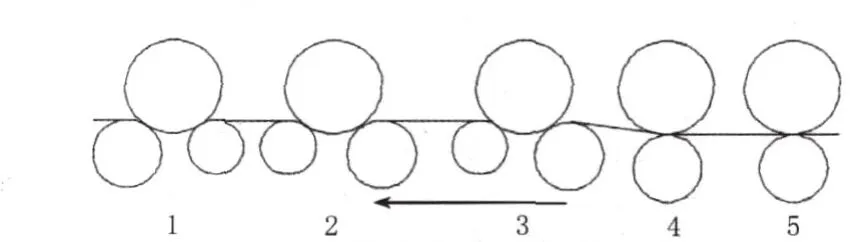

本研究使用的牵切机的牵切结构如图2所示,牵断纤维组件有5组罗拉组成,共分四区:1、2组罗拉之间为第一区,2、3组罗拉之间为第二区,3、4组罗拉之间为第三区,4、5组罗拉之间为第四区。一、二区为牵断区,主要作用是将进入该区的纤维牵断;三、四区为牵伸区,主要作用是将进入该区的纤维伸直。当开茧绵张进入第三、四区时,纤维在前后罗拉钳口握持力的作用下将被拉直。当进入一、二区时,开茧绵张由于前后罗拉的表面速度差较大,且钳口对纤维的握持力很大,纤维逐渐被拉断。其牵切后纤维长度取决于主牵切区牵断罗拉之间的握持距。

图1 苎麻预牵切和牵切结构示意Fig.1 Schematic Drawing of Ramie Preliminary Draft and Stretch Breaking Structure

图2 开茧绵张牵切机构示意Fig.2 Schematic of Stretch Breaking Mechanism for Cocoonopened Piece

2.3 牵切与切断开茧绵张的对比

常规的切断纤维会将可纺的纤维切成较短、不适于纺的长度,或是未将弯曲的纤维切断,造成超长纤维,其示意见图3。

图3 纤维切断示意Fig.3 Schematic of Fiber Cutting

A、B之间为设定的切断纤维的长度。当在A、B点切断时,造成纤维1两端成短纤维;由于纤维2、3一端弯曲,造成3根短纤维;由于纤维4正处在A和B之间且弯曲较大,就会造成超长纤维。所以将常规的切断纤维改为先将纤维拉直再拉断,理论上可以有效地控制纤维长度,减少超长纤维和短纤维率,进而提高纺纱制成率,降低成本。图3中的纤维2、3、4就可以在牵伸区先伸直到纤维1的程度,再经过牵断区牵成所需的长度。已达到其长度或稍短的纤维就会被前罗拉所带的快速纤维带走,不会再产生短纤维。

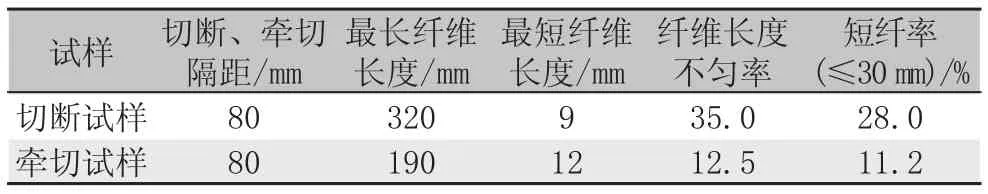

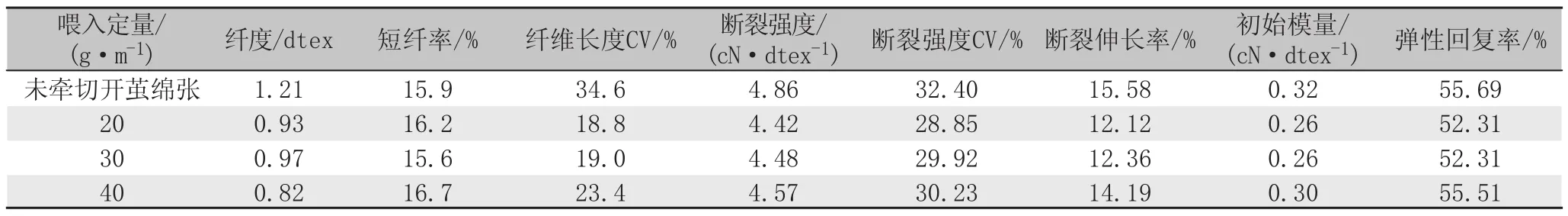

牵切后的纤维长度不匀率(降低64.3 %)和短纤率(降低60 %)比切断试样明显降低,有利于下一步梳折和纺纱质量的提高,其相关数据见表1。

表1 牵切试样与切断试样的长度对比Tab.1 Length Comparison of Stretch Breaking Sample and Cutting Sample

3 桑蚕丝开茧绵张牵切实验

为了说明牵切工艺在绢丝纺中应用的可行性,选用牵切隔距是75 mm,进行皮辊加压量、不同喂入量的牵切实验。通过测定牵切前后纤维性能变化,判定牵切工艺对纤维性能的影响。

3.1 实验用牵切机简介

ASFA311A纤维牵断成条机主要是应用于羊毛、绢丝、金属纤维的牵断,在纺纱工艺流程中位于混棉工程之前或并条工程之前。长纤维经本机牵断可使不同品质和长度的纤维混合更加均匀,有利于提高纱线的质量。牵切实验的牵切机相关参数:牵切隔距75 mm;总牵切倍数7.37倍;牵伸形式为五上八下曲线牵伸;上罗拉直径80 mm,下罗拉直径(由前到后)50 mm× 30 mm×30 mm×50 mm×30 mm×50 mm×50 mm×50 mm;加压形式为气缸加压。

3.2 皮辊加压单因子实验

确定皮辊加压的大小对牵切后纤维相关性能的影响规律。

3.2.1 实验方法

牵切机的喂入定量范围是20~40 g/m,本研究选择中间定量30 g/m。将牵切条放入标准大气下调湿7 h以上,再测定纤维的长度、强力和弹性。

3.2.2 皮辊加压对纤维长度的影响

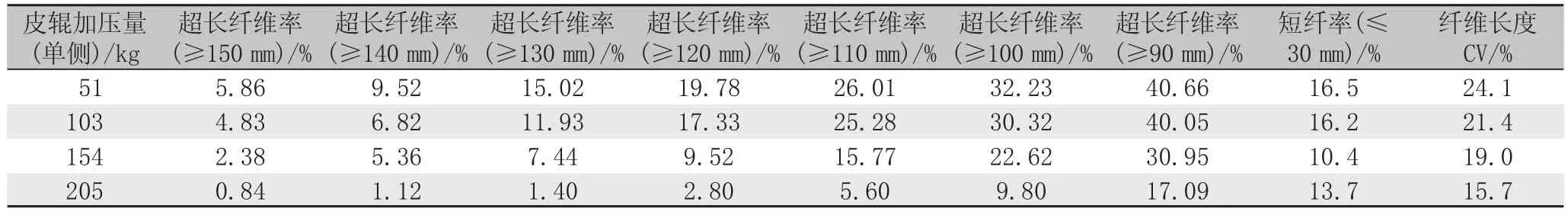

在其他因素不变的条件下,随着皮辊加压量不断增加,纤维平均长度有逐渐下降的趋势;超长纤维随加,压量加大,含量不断降低。

由表2可知:当加压量为205 kg时,长于150 mm的纤维基本上被消除,长于120 mm的纤维也不多;短纤率随着加压量的增加先下降再上升,皮辊加压在154 kg时牵切后纤维的短纤率最低,说明加压量并不是越高越有利;纤维长度变异系数随加压量增加逐渐降低。

3.2.3 皮辊加压对纤维强力和弹性的影响

在标准大气条件下,使用LLY-06单纤维断裂强力测试仪。其中,断裂强力测试的相关参数:拉伸隔距20 mm;拉伸速度20 mm/min;预加张力0.1 cN;纤维弹性测试的相关参数隔距20 mm;拉伸速度20 mm/ min;定伸长1 mm;反复拉伸2次;拉伸回复停滞10 s;预加张力0.1 cN。

在不同的加压量下,牵切得到的纤维其强力和伸长都有一定的降低。

表2 皮辊加压对纤维长度的影响Tab.2 Effect of Rubber Roller Pressure on Fibers Length

表3 纤维强力和弹性Tab.3 Strength and Elasticity of Fibers

从表3可以看出:在加压量达到205 kg时,纤维的强力降低高达24.4 %。然而,纤维彼此之间强力和伸长的不匀率却降低了,所以并不是加压量越大越有利于牵切条效果。而纤维的弹性未发生明显变化,当加压量达到205 kg时,纤维的弹性回复率只下降了6 %左右。

3.3 喂入定量单因子实验

从加压单因子实验知:皮辊单侧加压154 kg时,纤维的长度整齐度较好,所以本研究选择的皮辊单侧加压量是154 kg。牵切后同样放入标准大气下调湿7 h以上,再测试纤维的相关物理性能。

牵切后纤维的短纤率未发生明显变化,在加压量大时最多增加5 %左右;而纤维的长度变异系数明显得到改善,降低46 %左右,而且随着喂入定量的增加,纤维长度变异系数有一定的增加;纤维强度有所下降。喂入量少时单根纤维所受的力就稍大一点,纤维的损伤就大,所以其断裂强度较低。但纤维受力比较均匀,所以其断裂强度不匀率也较低。同样的道理,喂入量少时,纤维的伸长性能、弹性也损伤比较大,所以牵切后纤维的断裂伸长、弹性恢复率较小。相关数据见表4。

表4 纤维相关物理性能Tab.4 Relevant Physical Properties of Fibers

4 绢丝纺纺纱实验

纺纱的桑蚕绵球配绵成分是:茧类6 %,滞头49 %,丝吐45 %。对常规的纺纱工艺稍加改进,将经过牵切机处理的开茧绵进行纺纱。其工艺流程为:开茧(DJ061)→牵切(ASFA311A纤维牵断成条机)→梳绵(FK081)→生并Ⅰ(PDⅢ-ⅠC)→生并Ⅱ(PDⅢ-ⅠC)→精梳(B311)→低速练条(GLBZ-24)→一并(PDⅢ)→二并(PDⅢ)→末并(PDⅢ)→粗纺(ZS14)→精纺(P317)。

常规精纺工艺流程为:开茧(DJ061)→切绵(FK061)→混绵(KM40)→梳绵(FK081)→生并Ⅰ(PDⅢ-ⅠC)→生并Ⅱ(PDⅢ-ⅠC→精梳(B311)→低速练条(GLBZ-24)→一并(PDⅢ)→二并(PDⅢ)→末并(PDⅢ)→粗纺(ZS14)→精纺(P317)。

4.1 精梳条质量对比

精梳工序是去除生条中细小杂质和短绒的关键。

精梳工序相关工艺参数:毛刷~锡林隔距6 mm;钳板~拨取罗拉隔距29~30 mm,上钳板~锡林针尖隔距1.5 mm,道夫~毛刷隔距0.07 mm;锡林转速95 r/min;针号,顶梳17#×25×31.5,锡林针排20#~29#共18根,皮板规格(长×宽)600×550 mm;进条牙25。

牵切处理过的纤维精梳制成率略有提高,接近1个百分点;精绵质量明显提高。其中,精绵纤维长度不匀明显下降,降低47 %左右;短纤率降低18.6 %;白点降低17.1 %。相关数据见表5。

4.2 并条质量的对比

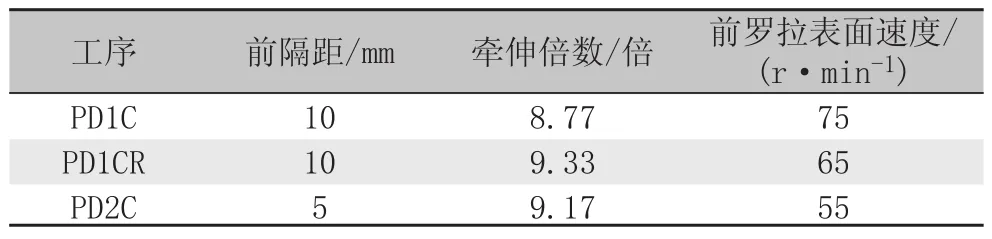

并条工序有利于提高精绵条的条干均匀度,有利于使不同质量的条子混合均匀。本课题选用四道并条。低速练条相关工艺参数:隔距16 mm,前罗拉直径(小×大)22×67 mm,前罗拉转速25 r/min,针号(18×24× 22.218)为18针/英寸。

表5 精绵质量对比Tab.5 The Quality Comparison of Combed Cocoons

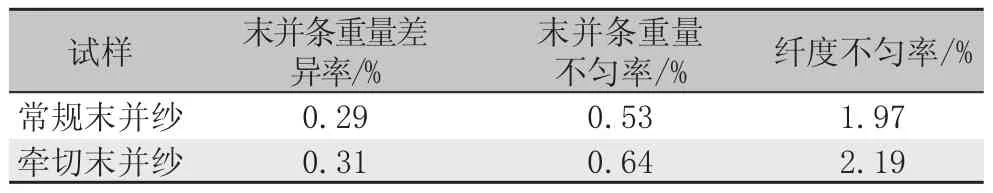

三道练条相关参数见表6,末道并条的质量见表7。

表6 三道练条相关工艺参数Tab.6 Related Process Parameters of Three Drawing Frame

表7 末道并条质量对比Tab.7 Quality Comparison of Finisher Drawing

从表7中可以看出,末道并条中牵切试样的质量接近常规的。因为牵切末并条是少量开茧绵张制得的,质量仍有很大提高的余地,有待于进一步提高。

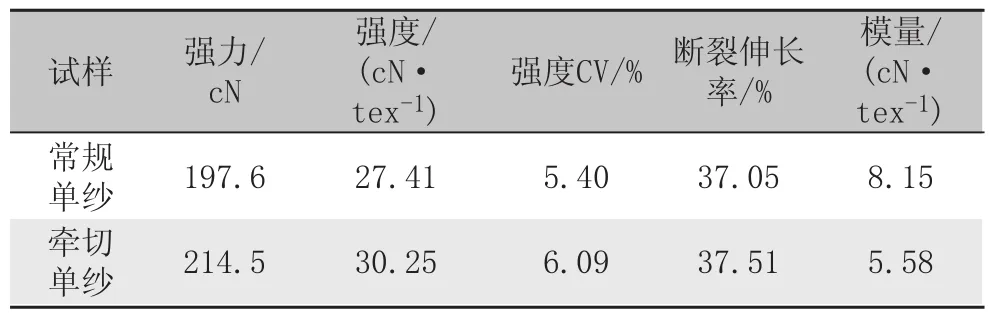

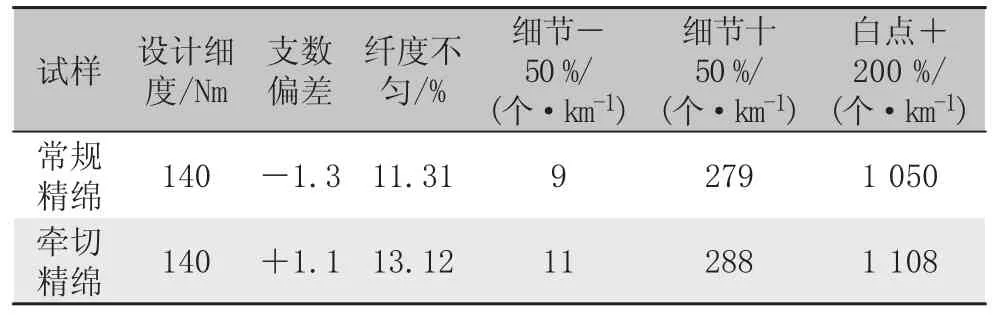

4.3 细纱质量对比

精纺工序是决定细纱质量的关键,其相关工艺参数:单纱捻度664捻/m,计算前伸倍数10.66倍,锭速10 100 r/min,总隔距220 mm,钢领型号45,钢丝圈型号S8/0,隔距块为红色。细纱质量见表8和表9。从中可以看出:牵切处理过的纤维所纺细纱强力比常规的切断纤维所纺的细纱高8.5 %左右,强度高11.5 %左右,断裂伸长高1.3 %左右,比常规细纱更加柔软。而是强力不匀、条干不匀、粗细节因为试验原料有限,并条不充分而略有不足,其提升空间很大。

表9 单纱强力测试统计Tab.9 Test and Statistic of Yarn Strength

表8 细纱纤度对比Tab.8 Size Comparison of Spun Yarn

5 结 论

1)用牵切机牵切过的开茧绵张中纤维长度比传统的切断纤维的长度整齐度好,短纤维和超长纤维都有所减少。选用合理的绢纺工艺可以达到提高绢纺制成率的效果。

2)牵切过的纤维的纤度变细,断裂伸长和强力减小,弹性恢复率降低,但它们的不匀率同样也降低了,有利于纺纱的进行。

3)不同的原料要配备不同的纺纱工艺。牵切过的纤维已经成条,比较顺直、柔软,所以牵切过的纤维不必再经过混绵(防止纤维的缠结、梳理造成损伤加大)。

4)牵切工序使精绵纤维长度不匀(降低约47 %)和短纤率(降低18.6 %)明显下降,所以牵切纺纱比切断纺纱所纺细纱的强力提高8.5 %左右,强度提高11.5 %左右,断裂伸长略有提高。少量试样实验并条质量并不稳定,纤度接近切断纺纱质量,这有待于进一步地完善。

[1]姚海平,徐信达.四川省绢纺工艺技术路线及工艺装备探讨[J]. 重庆纺织,1990(4):67-70.

[2]陆云麒. 我国绢纺工艺路线及技术装备的发展趋势分析[J].丝绸,1990(7):38-41.

[3]刘秀英.绢纺两种制绵工艺比较[J].丝绸,1999(16):11-15.

[4]刘秀英.绢纺精梳制绵工艺中绵粒的产生与控制[J].成都纺织高等专科学校学报,2000(3):33-35.

[5]TROTTEIN Y,Schlumberger&Cie公司(法国).化纤丝束的拉断法直接制条[J].国际纺织导报,1997(4):34-36.

Stretch Breaking Process of Silk Spinning with Cocoon-opened Piece

CHI Jiao, ZHANG Yuan-ming, YU Chong-wen

(College of Textile, Donghua University, Shanghai 201620, China)

Fibers of cocoon-opened piece in traditional silk spinning process are arranged disorderly, and they will produce short fibers and overlength fibers that are not suitable for spinning yarn or affect the yarn quality when fixed-length cutting is carrying on. As stretch breaking process can effectively control the fiber length, this article will use stretch breaking instead of cutting off the silk fibers in silk spinning process. This study initially explored the effect of stretch breaking process to the fiber properties, and discussed the feasibility of applying stretch breaking into silk spinning.

Silk spinning; Cocoon-opened Mulberry cotton; Stretch breaking

TS144.2

A

1001-7003(2010)11-0021-04

2010-09-07

迟姣(1986- ),女,硕士研究生,研究方向为绢纺原料的牵切。通讯作者:郁崇文,教授,yucw@dhu.edu.cn。