三峡右岸电站水轮发电机气隙传感器故障分析及对策

2010-09-21唐博进唐敦浩叶华松

唐博进,唐敦浩,叶华松

(1. 中国长江三峡工程开发总公司机电工程部,湖北 宜昌 443002;2. 中国长江电力股份有限公司三峡水利发电厂,湖北 宜昌 443002)

三峡右岸电站水轮发电机气隙传感器故障分析及对策

唐博进1,唐敦浩1,叶华松2

(1. 中国长江三峡工程开发总公司机电工程部,湖北 宜昌 443002;2. 中国长江电力股份有限公司三峡水利发电厂,湖北 宜昌 443002)

三峡右岸电站23号机在起动调试过程中,因部分气隙传感器烧损脱落导致机组被迫停机检修,拆除了所有同型号传感器。本文介绍了调试过程中此事故发生的具体情况和处理方案,并根据所用传感器的结构和现场事故情况分析推断可能的故障原因——涡流发热。最后在此基础上,提出了解决方案。

水轮发电机;气隙传感器;涡流发热

引言

三峡右岸电站装机12台,其中4台是中国哈尔滨电机厂有限责任公司(以下简称哈电)生产的700MW巨型空冷水轮发电机组(以下简称哈电机组),分别是23~26号机组。其设计系根据三峡左岸电站ALSTOM机组的成功方案加以改进,发电机定子840槽,采用每相5分支并联结构,转子磁极为40对极,转子支架及定子机座采用ALSTOM的斜元件结构,此结构通过中心体的微小旋转补偿拉伸作用力,使得在热膨胀和半数磁极短路时有较好的应力分布。哈电在ALSTOM机组定子绕组水冷却方式的基础上,进行了重大的技术创新,大胆采用了全空冷的冷却方式[1]。从右岸各台哈电机组投产的情况来看,做到了各方面指标一台比一台好,达到了铁心各处温差和线棒各处温差在 10K以下,而推力瓦温差在3K以下。哈电机组的空冷方式经实践检验证明取得了巨大的成功。

为更好地监测机组运行情况,三峡右岸电站决定在哈电机组最后一台投产的23号机上加装定转子气隙监测系统。此前在三峡右岸由东方电机股份有限公司(以下简称东电)供货的16号机组上也加装了另一种气隙监测系统,从2008年6月30日此机组投入商业运行至今,该气隙监测系统工作正常。

三峡右岸23号机的气隙传感器由薄铜片外包塑料绝缘层组成,其原理是通过测量平板电容的值间接测量气隙大小。气隙传感器安装在定子铁心内表面,其中平板电容的两极一端由传感器的薄铜片组成,另一端由转子磁极组成。于是可从平板电容的电容值C推算出定转子气隙d:

其中ε0、εr分别是真空介电常数和电容器中介质的介电系数。在东电供货的16号机组上安装的气隙传感器也基于以上原理。

1 故障情况介绍

2008年8月14日16时三峡右岸电站23号机首次开机,此后顺利完成额定转速空转、发电机升流、校核保护、短路特性测量、发电机单相接地及空载特性试验,于15日0时完成115%和152%过速试验。根据调试阶段的定转子间隙在线检测系统的记录,气隙传感器的信号在实验中一直保持正常,直至14日23时06分有两个传感器信号突然消失。此时正在进行发电机空载特性升压试验,电压从零第一次上升达到 90%额定电压。此后,发电机电压继续上升至110%额定电压,再降为零。随后进行了过速试验,过速后的检修中检查发现了气隙传感器的碎片,进一步的检查确认为两个空气间隙传感器损坏,其中一个传感器还从定子上脱落,被高速运动的转子打成了碎片。调试指挥部决定吊出一个磁极,转子圆度盘车测量的同时进行其余6个气隙传感器的拆除、清理工作,并进行其他检查和必要的修复工作。

拆除检查中发现,烧损脱落的两个传感器分别位于+Y方向(630槽)、中性点(105槽)处,此二处的定子铁心及槽楔均有烧灼痕迹,如图 1所示。而 105槽处的传感器如图2所示。

图1 气隙传感器处的铁心

此传感器正面相对完好,但背面烧损严重(参看图2),尤其是边缘部分以及和定子通风沟对应之处,传感器外层包裹的塑料绝缘层均已经大面积烧毁,露出了裸铜。定子上被传感器覆盖部分的槽楔和铁心叠片处均有烧焦碳化的痕迹,一部分是传感器外层的塑料熔化物,另一部分则来自于槽楔的环氧材料和安装传感器时所用的环氧胶。

图2 烧损的气隙传感器背面视图

2 故障原因分析

由于东电生产的16号机组也采用了气隙传感器,但没有出现类似的情况,因此首先想到的故障原因是由于哈电机组采用空气冷却方式,而气隙传感器安装时堵塞了对应的定子通风沟,导致散热不良温升过高。此种猜测随即被否决,因为从监控系统历史数据中可以看到对应线棒的温度并没有大幅度升高。且气隙传感器面积较小,遮挡住的通风沟较少,线棒发热仍然可以通过周围的铁芯传导发散,不至于引起塑料层和环氧槽楔烧损。

从定子铁心槽楔的烧损情况来看,发热源应该是铁心表面的气隙传感器,而不是内部线棒和铁心,否则整个槽楔都应该有烧损而不仅是覆盖了传感器的一侧。由于定转子间有很强的交变磁场,并几乎垂直穿过传感器的薄铜片,其上会感应出较强的涡流,这是发热的能量来源。气隙传感器因涡流成为发热源,这解释了铁心槽楔的烧损偏在传感器一侧的情况。但是这不足以解释为什么磁场同样垂直穿过线棒,但线棒的涡流发热没有导致温升过高而烧损。

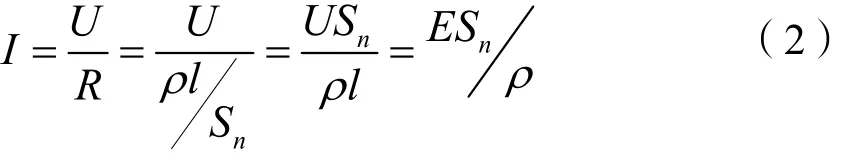

我们取一段规则导体为模型,设其截面积为nS,长度为l,电阻率为ρ。加电压U于其上,则电流为:

其中R是这段规则导体的电阻,E是导体中的电场强度。而这段导体的单位体积发热功率为:

其中V是这段导体的体积,σ是导体的电导率,它与电阻率互为倒数。上述式(3)虽然是通过规则导体的电流发热推导出来的,但实际上也适合不规则导体和不均匀电场,因为只要所取的导体元足够小,其内的电场就可以看作是均匀的。

涡流发热是由于交变的磁场产生交变的电场,从而产生电流导致发热。根据楞次定律,设导体在与磁力线垂直方向上的截面积为S,则感应电动势为:

其中φ是通过面积S的磁通,而B是对应的磁感应强度。感应电动势SU 在导体中产生电场,它是一个非保守场,它满足:

上式中积分号下的SC 是面积S的周长路线,此积分是一个环路矢量积分。进而推出:

其中用到了式(4)。式(6)的物理意义表明⇀,在交变磁场下,使导体中产生涡流的感应电场强度的平均值取决于两个因素,一个是物理形状,它由来表征;另一个因素是。如果交变磁场是正弦规律,则:

式(7)表明,感应电场强度与最大磁感应强度以及交变频率成正比,这也符合常理。现在将式(6)、(7)式代入式(3),导体内因涡流的单位体积发热为:

其中下标sens表示传感器,下标bar表示线棒。

气隙传感器是一块矩形薄铜片,磁力线垂直于铜片穿过,面积为 Ssens= m n,其中m和n分别是长和宽,分别是45cm和7cm左右,周长为 Csens= 2 (m + n )。而哈电机组的定子线棒是由一组互相绝缘的扁铜条采用328°不完全换位绕制而成。扁铜条宽度大约7mm,沿磁力线方向厚度不到2mm,长度则贯穿整个定子线棒,大于3m。若不考虑换位的扭曲影响,将磁力线穿过线棒的横截面也近似为矩形,则面积 Sbar= M N,其中M取3m,N取7mm,周长 Cbar= 2 (M + N )。

将 Ssens、 Sbar、 C1和 C2代入式(9),可以得到传感器与线棒单位体积发热量之比:

式(10)只是一个粗略的近似计算,但由此可以看出气隙传感器单位体积的发热量是线棒的数十倍!这很好地解释了为什么线棒的涡流发热不会导致温升过高而气隙传感器却无法克服涡流发热的问题。

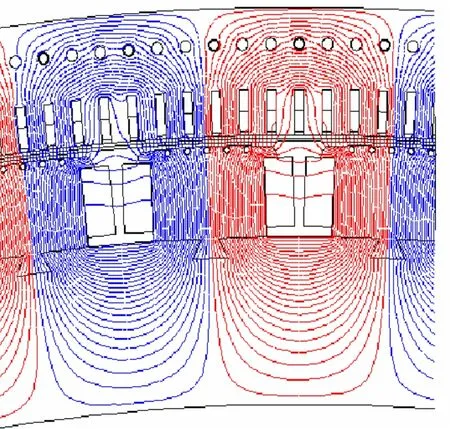

3 故障处理对策

三峡右岸23号机组上采用的气隙传感器标称的工作磁感应强度为 1.5T,而哈电机组正常运行时的气隙平均磁感应强度为 0.98T左右,似乎应该可以承受。但是三峡右岸23号机的气隙传感器是安装在铁心的齿部,相对于铁心的槽部,齿部磁感应强度较大。根据哈电的电磁场计算程序,铁心齿部的磁感应强度局部甚至可以达到 1.8T。且传感器损毁发生在机组起动调试的空载特性升压试验阶段,定子绕组电压最高曾达到额定值的110%,此时气隙的磁感应强度比额定值偏大,这也增加了传感器的涡流发热。两个因素叠加,对气隙传感器的涡流发热承受能力提出了更高的要求。

图3 空载时的磁场分布示意图

可见,通过开槽能使传感器发热大为减小,此开槽方案几乎是原有传感器发热量的 1/75,完全可以承受由于局部磁场不均匀以及电枢反应所带来磁感应强度增大,避免机组起动试验中发生烧损的情况。以上铜片开槽方案是垂直方向,也可以选择水平开槽方案,同样可以有效减少涡流发热,此处不再重复计算。

三峡右岸东电机组设计的定子齿部磁感应强度为1.52T,气隙磁感应强度为0.91T。16号机组上所采用的气隙监测系统选用了 Vibrosystem公司的气隙传感器,标称耐受工作磁感应强度是 1.8T,因此有足够的裕度来承受机组起动调试和正常运行时的涡流发热。

4 结语

近年来,定转子气隙监测系统逐步在大型水轮发电机组上开始采用,此系统能有效地避免因定转子间气隙变小引起的灾难性事故。但平板电容式气隙传感器的使用经验还有待完善。为避免出现此类事故,应注意气隙传感器的选型。采用开槽的平板电容式传感器可以有效地抑制涡流发热,对于提高气隙监测系统的可靠性和稳定性有重要的作用。

[1] 刘平安. 三峡右岸电站840MVA全空冷水轮发电机技术[J]. 大电机技术, 2008, (4): 1-5.

Analysis of Gap Sensor’s Fault in Three Gorges Right Bank Power Station 23rdUnit Commissioning and Its Countermeasures

TANG Bo-jin1, TANG Dun-hao1, YE Hua-song2

(1. China Three Gorges Project Corporation Mechanical & Electric Department,Yichang 443002, China; 2. Three Gorges Hydropower Station, Yichang 433002, China)

Due to gap sensors burned and fall off in the 23rdunit startup commissioning, it was compelled to shutdown and maintained, all of the same type gap sensors were removed. This paper described the detail of the event and field solutions. Based on the analysis of the sensor structure and the field condition, the most possible cause was concluded—eddy current heating. On this basis, this paper presented a countermeasure to solve the problem.

turbine generator; gap sensor; eddy current heating

TM312;TM154

A

1000-3983(2010)01-0037-04

2008-10-14

唐博进(1982-),2006年毕业于清华大学电机系,获工学硕士学位,主要从事水电站机电设备安装调试项目管理工作,工程师。