一种微矩形槽平板热管的数值模拟和有限元热分析

2010-09-17刘一兵

刘一兵

(1湖南大学电气与信息工程学院 长沙 410082)

(2邵阳职业技术学院机电工程系 邵阳 422000)

一种微矩形槽平板热管的数值模拟和有限元热分析

刘一兵1,2

(1湖南大学电气与信息工程学院 长沙 410082)

(2邵阳职业技术学院机电工程系 邵阳 422000)

充分考虑了槽道内气液界面摩擦力对热管传热特性的影响,对矩形槽平板热管内部的流动和换热过程建立了数学模型,使用ANSYS热分析软件进行了仿真,对迭代计算出的热管表面中心点温度值与仿真结果进行了比较,误差仅5.27%,两者基本相符,说明所建数学模型对热管理论分析具有指导意义。

微槽平板热管 传热性能 建模 ANSYS

1 引言

自Cotter[1]于1984年首次提出“微型热管”的概念以来,微型热管的结构经历了重力型,具毛细吸液芯的单根热管,具有一簇平行的微槽道平板热管发展到内部槽道簇之间通过蒸气空间相互连通。目前,微槽平板热管已成为热管研究和开发的重点。

微槽平板热管虽然结构简单,但内部发生的物理过程十分复杂,如工质的相变换热,液态和气态工质在管内的粘性流动;气液界面上由于两相流体高速反向流动产生的剪切力作用;沿轴向和径向热管壳体的导热问题等,有些机理未能达成共识。目前对微型热管的研究集中在理论与实验两大块,理论研究的方法主要是对热管内部的物理过程适当简化,建立相应数学模型,通过求解方程得出热管的理论分析结果。D khrustaler等[2]在考虑液体输送极限和沸腾极限的基础上,通过守恒方程建立数学模型对微槽平板热管的传热能力进行了研究;S K Thomas等[3]建立了二维模型分析梯形截面槽道内液体及其蒸气反向流动时的界面特性,并利用有限差分法对所建模型求解,得出工质平均速度、体积流率等同槽道深宽比,接触角和气液界面剪切力的函数关系,并得出界面剪切力显著减小了热管的最大传热能力,且蒸气流速越大,效果越明显的结论。总之,虽然学者对微槽平板热管建立了传热和流动模型进行了许多实验和理论分析,但也存在着不足之处如:对热管内液体拥塞段长度,重力倾角影响等方面计算不够精确,采用固定的摩擦系数——雷诺数积,忽略气液界面摩擦剪切力沿轴向的变化等。

本文在考虑槽道内气液界面摩擦力对热管传热性能影响下,对矩形槽平板热管内部的流动和换热过程建立数学模型并通过迭代计算出稳态时热管表面中心点的温度,使用有限元热分析软件ANSYS进行了热分析,仿真结果与计算结果进行了验证,结果两者基本相符。

2 微槽平板热管的建模

2.1 矩形槽平板热管的结构

一种铜-水矩形槽平板热管的截面结构如图1所示,外形尺寸为60 mm×22 mm×5 mm,蒸发段,绝热段,冷凝段长度均为20 mm。

图1 微槽平板热管截面图槽道数N=10;总体厚度H=5 mm;热管壁厚tw=0.5 mm;槽道宽度Wg=0.5 mm;槽道深度tg=1.5 mm;蒸气空腔宽度Wv=21 mm。Fig.1 More micro-groove heat pipe cross-section chart

2.2 建模简化

在建模时做如下简化:

(1)微槽平板热管启动性能好,一段在加热后30 s内最大温度可基本稳定[4]。

(2)由于热管轴向的气液界面曲率半径远大于垂直于轴向的截面上弯月面半径。因此,假设气液界面弯月面半径仅沿轴向变化。

(3)工质的流动简化为轴向的一维不可压缩的毛细流动,其速度,压力等参数均取截面上的平均值。

(4)蒸发段只考虑弯月面液体的蒸发,冷凝段只考虑气体在液体弯月面上的凝结换热。

(5)忽略冷凝段液体拥塞现象。

2.3 基本方程

通过简化后得出流动和传热基本方程如下:

(1)平板热管正常工作的条件:Δpcap≥Δpv+Δpl+Δpg(忽略了蒸发和凝结过程的相变压差)。

(2)质量守恒方程。

截面工质质量流量:G=uvρvAv=NulρlAl

(3)能量守恒方程。工质液体轴向质量流量变化式[5]为:

假如热管在蒸发段,冷凝段为均匀的热量输入输出,则轴向热负荷Q(z)可写成分段线性分布:

液体流动的摩擦系数—雷诺数积可表示为[7]:

蒸气轴向运动Navier-stakes方程为:

βv为反映动量变化对轴向压力分布影响的调节系数,为

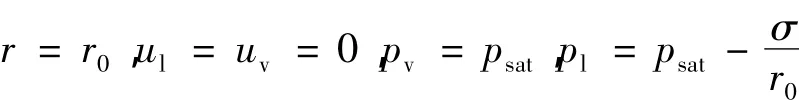

(6)边界条件

以上微分方程组在蒸发端(z=0)时,对应的边界条件为:

(7)各符号代表的物理意义

ρl为液体密度;ρv为蒸气密度;Al为液体流动截面积;Av为蒸气流动截面积;he,hc为蒸发段、冷凝段管壁与蒸气间的平均换热系数;hex,e,hex,c为加热、冷却流体同热管蒸发段、冷凝段外壁间的换热系数;hfg为蒸发潜热;φ为热管倾角;pl为液体轴向压力;γl为液体粘性系数;Dh,l为矩形槽道液体当量水力直径;pv为蒸气轴向压力;γv为蒸气粘性系数;Dh,v蒸气流动空间的当量水力直径;r0为蒸气端的弯月面半径;psat为工作温度下蒸气的饱和压力;Tv,o,pv,o为蒸气温度和压力的参考值;hw,hl为固体管壁和液体层的厚度;kw,kl为固体管壁和液体的导热系数。

2.4 理论求解

根据以上理论模型及边界条件,采用四阶Lounge-Kutta数值积分算法,求解过程是一个多层次的迭代过程,通过编写一套迭代计算程序进行求解,得出热管的温度分布。如在室温Ta=18℃,充液率为1.3,水平放置,加热功率30 W的条件下,热管达到热平衡后,计算出中心点温为24.5℃。

3 微槽平板热管的ANSYS分析

为验证以上数学建模的真实性,采用了ANSYS软件进行热分析,ANSYS的关键在于建模和网格划分[9]。同时做了如下假设:

(1)工质蒸气为饱和理想气体;

(2)热源接触面为等热流密度边界;

(3)忽略元件接触面间的接触热阻;

(4)材料均匀连续;

(5)只考虑热管轴向散热。

3.1 热管几何建模和定义单元类型

采用pro/E建立三维几何模型如图2所示,选择热分析单元的八节点六面单元thermal SOLID70。

图2 微槽平板热管三维模型Fig.2 More micro-groove heat pipe three-dimensional model

3.2 网格的划分

Tetra采用八叉树算法对体积进行四面体填充并生成表面自由网格如图3所示,共有节点数4302,单元数542。

图3 微槽平板热管生成的自由网格Fig.3 More micro-groove heat pipe

3.3 加载与求解

采用ANSYS/Multiphysics多物理场进行瞬态温度场求解。加载条件温度为18℃,加热功率为30 W,加载后的模型如图4所示。

图4 微槽平板热管加载模型Fig.4 More micro-groove heat pipe generated free grid

POST1:绘制计算区域35 s时的温度云图如图5所示。

图5 微槽平板热管温度云图Fig.5 More micro-groove heat pipe temperature cloud

4 结论

从温度云图可看出,该热管达到热平衡后,表面中心点温度为23.27℃,与理论计算出的结果比较相对误差=(24.5-23.27)/23.27×100%=5.27%,两者误差很小。该理论模型描述了平板热管的传热特性,外壁面温度值的计算结果与ANSYS热分析软件的仿真结果基本一致,说明所建数学模型是真实可靠的,对热管的理论分析具有指导意义。

1 Cotter T P.Principles and prospects for micro heat pipe[C].Proceedings of 5th International Heat Pipe Conference,Tsukuba,1984,416-420.

2 Khrustaler D,Faghri A.Thermal characteristics of conventional and flat miniqture axially grooved heat pipes[J].Journal of Heat Transfer,1995,117:1048-4054.

3 Scott K Thomas,Richard C Lykins,Kirk L Yerkes.Fully developed laminar flow in trapezoidal grooves with shear stress at the liquid uapour interface[J].Heat Mass Transfer,2001,44:3397-3412.

4 刘一兵,丁 洁,一种微小型多槽道平板热管传热特性的实验研究[J],红外技术,2009,31(1):44-46.

5 Krustaler D,Faghri A.Thermal analysis of a micro heat pipe[J].ASME.J.Heat Transfer,1994,116:189-198.

6 刘晓为,辛 欣,霍明学,等,微型多槽道平板热管传热特性分析及最大传热量预测[J],传感技术学报,2007,20(9):2103-2107.

7 Amir Faghri.Heat Pipe Science and Technology[M],Taylor& Francis Publishing Company,1995.

8 Khrustalev D,Faghri A.Thermal charactieristics of conventional and flat miniature axially grooved heat pipes[J].Journal of Heat Transfer,1995,117:1045-1054.

9 刘一兵,刘国华,ANSYS的关键技术及热分析研究[J],重庆科技学院学报(自然科学版),2008,10(6):104-107.

Numerical simulation and finite element thermal analysis on micro-groove heat pipe

Liu Yibing1,2

(1College of Electrical and Information Engineering,Hunan University,Changsha 410082,China)

(2Department of Mechanical and Electric,Shaoyang Professional-Technology College,Shaoyang 422000,China)

Considered the channel within the vapor-liquid interfacial shear force,the micro and small rectangular flat heat pipe channel mathematical model was established.Using thermal analysis software ANSYS simulation,the iteration to calculate center of the heat pipe surface temperature and simulation results were compared.The error was only 5.27%.The result shown that the mathematical model can offer guidance for the theoretical analysis of heat pipe.

micro-groove heat pipe;heat transfer performance;modeling;ANSYS

TK172.4,TB663

A

1000-6516(2010)03-0035-04

2010-03-19;

2010-06-10

湖南省教育厅科研项目(08D110),邵阳市科技计划项目(08SC016)资助。

刘一兵,男,45岁,硕士,副教授。