50 k A超导变压器的设计及研制

2010-07-30刘华军彭晋卿陈敬林任志斌

刘华军 武 玉 施 毅 彭晋卿 陈敬林 任志斌

1 引言

随着超导技术在大型超导贮能电站、核聚变反应堆、大型高能物理的加速器磁体等方面的广泛应用[1-2],同时带动了先进高性能超导导体关键技术的研发。开发超导相关技术已经是国家战略需求之一,与经济发展、科技进步和国防安全都是密切相关的。管内电缆导体(Cable-in-Conduit Conductor,CICC)[3]以其在机械结构、绝缘性能、磁体绕制工艺及运行安全性等方面的优势,成为大型超导磁体的首选导体。国际上大型超导磁体所采用的都是先进高性能CICC超导体。建立能够满足大尺寸、大电流、高背场要求的,可以对高性能CICC超导导体开展全面低温性能测试的实验系统,可以提高中国在CICC导体方面的实验研究水平,使中国先进高性能CICC超导导体关键技术的研发达到世界先进水平。本文针对CICC超导导体测试实验系统,开展50 kA超导变压器的研制工作。

2 超导变压器装置设计

2.1 变压器磁体线圈的设计

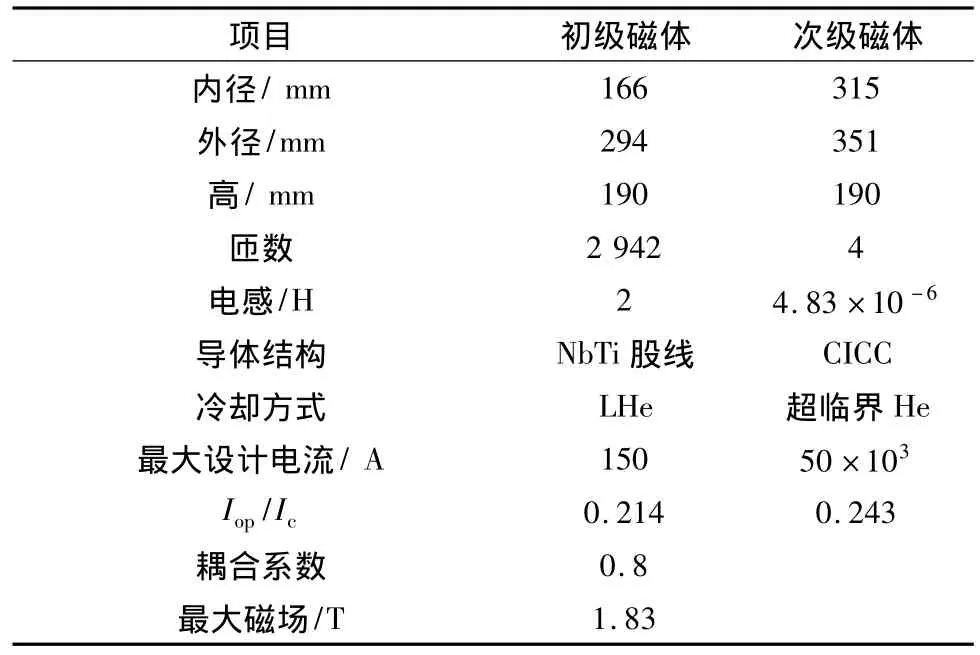

超导变压器用于在测试装置中CICC导体短样中建立高电流。采用两个同轴的超导线圈绕制而成,里面的是初级绕组,采用单根超导股线绕制的螺旋管磁体;次级线圈导体采用CICC结构导体。通过初级回路的磁通变化在次级回路中感应出所需的电流。超导变压器初级线圈及次级CICC导体均采用NbTi超导股线,所用超导股线主要性能指标如表1所示[4]。次级线圈导体采用4级3×3×7×7的绞缆结构,共用NbTi超导股线441根。第一级由3根超导股线绞缆而成、3根一级缆再绞制成二级缆,第三级为6根二级子缆绕中间1根二级子缆绕制,最后一级为7根副缆相互缠绕,随后进行穿缆、缩管等工艺过程。最后导体为矩形截面结构,尺寸为34 mm×18.5 mm,孔隙率控制在37%。表2列出初级线圈及次级线圈主要的设计参数。

2.2 变压器杜瓦的设计

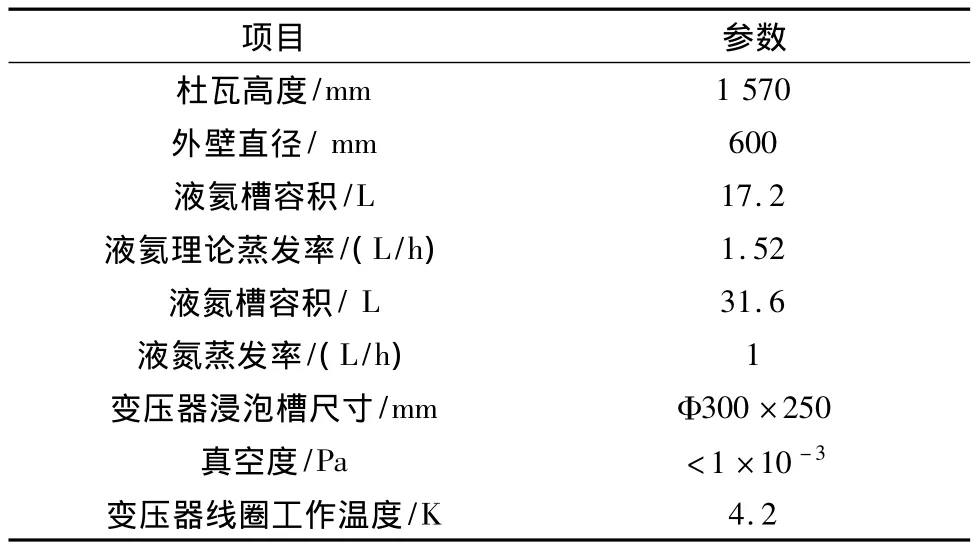

变压器杜瓦主要由变压器初级磁体浸泡氦槽、液氦储槽、液氮储槽、液氮铜冷屏、电流引线、多层绝热辐射屏等部分组成,其结构如图1所示[5]。变压器初级线圈完全浸泡在浸泡氦槽中,从而可以保证线圈完全处于超导状态,考虑到线圈受力影响及安装便利,将变压器初级线圈和次级线圈分别绕制固定在各自的线圈骨架上。初级线圈骨架置于浸泡氦槽内间隙配合;次级线圈先绕在次级线圈骨架上然后将该骨架套装于浸泡氦槽外,然后再焊接固定。液氦储槽主要起储存、补充液氦的作用,保证初级线圈的长时间安全、稳定运行。液氮储槽首先为液氮冷屏提供循环液氮,此外还用来冷却电流引线热截流装置,最后它还被用做测量引线和输液管的热沉。变压器低温杜瓦的技术参数和性能指标如表3所示。

表2 超导变压器的主要设计参数Table 2 Main parameters of superconducting transformer

图1 变压器杜瓦结构图

表3 变压器低温杜瓦的技术参数和性能指标Table 3 Technical parameters and performance indicators of dewar

2.3 接头的设计

2.3.1 CICC 导体接头盒设计

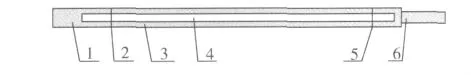

CICC导体接头技术是超导导体测试装置中关键技术之一。降低超导导体接头电阻可以减小接头产生的焦耳热,同时可以增加次级线圈的衰减时间常数(τ=L/R,L为次级线圈电感,R次级线圈回路电阻),有利于样品低温超导性能测试。最大电流设计值为50 kA,接头电阻要控制在2 nΩ以下。其主要技术指标如表4所示。为了有效降低导体接头电阻,采用加热灌锡的方法将导体电缆同Cu基板焊实。主要工艺过程包括电缆插入接头盒中后,对电缆进行压缩,空隙率控制在25%左右;然后通过灌锡口将锡灌入,通过顶端预留锡流出口,可控制灌入锡的高度。接头盒如图2所示,主要包括:无氧Cu导电基板,要求3R值>100;不锈钢盖板;不锈钢预压盖板;不锈钢上座;不锈钢底座。其中无氧铜件同不锈钢盖板、不锈钢上座及底座要钎焊密封。超导变压器次级线圈导体终端分别同接头盒相连接。接头部分采用超临界He迫流冷却,在Cu导电基板及不锈钢上下盖都预留有He通道口。

表4 接头设计主要的技术参数Table 4 Main parameters of superconducting joint

图2 接头结构示意图

2.3.2 温度裕度计算

超导导体能稳定工作必须有一定的温度裕度,温度裕度定义为导体的分流温度与工作温度之差,可表达为:

其中:Tcs为分流温度;Top为实际运行温度;Iop为工作电流;Ic为临界电流;Tc(B)为临界温度。

超导变压器接头采用传导冷却,在导体接头盒内预留冷却通道,热量将由Cu导电基板上预留的冷却管中超流He带走。考虑到He和导体之间的温差,超导接头的工作温度设计最大值为6 K。

其中:Bc(0)是温度为零的临界场(14.5 T),Tc(0)是磁场为零的临界温度(9.25 K),b=0.59。

50 kA时导体的运行电流Iop=170 A;

0.9 T@6 K临界电流Ic=700 A;

得到△T=2.17 K,Tcs=8.17 K。

2.3.3 热点温度

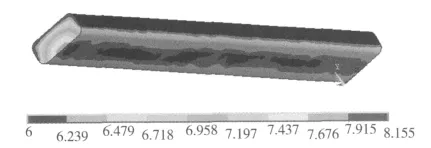

工作电流密度只是超导电缆临界电流密度的一部分,保证在一定工作温度条件下,导体仍然有足够的稳定性。超导导体出现正常区时,电流将只流经超导股线中的Cu部分。当导体单位体积产生的热量小于或等于导体到铜基体的传导热时,导体可认为是稳定的。假定铜基体的稳定在最大设计值6 K,导体的径向传热热导为80 W/m·K。利用Ansys软件分析,失超后导体温度分布如图3所示。最高温度出现在下表面中间部位,大小为8.16 K。

2.3.4 接头盒冷却通道传热分析

图3 失超后导体的温度分布Fig.3 Temperature distribution of terminator after quenching

导体接头设计中,迫流氦必须将接头产生的热量(主要是焦耳热)带走,且保证接头温度低温6 K。冷却通道的设计必须保证铜基板的温度不超过6 K。按每个接头盒两个流道,其单流道流量设计为1 g/s。将采用迭代法计算超临界氦的出口温度和传热量,即先假定He进出口温度,由此得出He的物性参数,再计算出此条件下的对流传热系数hc和对流传热量,然后根据此换热量可以反过来计算出此时的真实出口温度,一次次迭代计算直到假设的出口温度和真实出口温度误差在可接受的范围内,由此得出其换热量。这里将给出最后一次的迭代结果。相关内容的详细计算见参考文献[6]。

假设超临界氦进出口状态为4.5 K@3.5×105Pa,5 K@3.5 ×105Pa;取超临界氦的定性温度 tf为4.75 K,可以得到此状态的超临界氦的各个物性参数。

带入数据,可得到对流传热系数hc

在假设的t″f=5 K条件下,对数平均温差为:

那么对流传热量为:

由此可见此假设条件下换热量可以满足要求。

在此换热量下,可以反过来计算此时的真实出口温度。

可得出(t″f)s=4.97 K

由此可见与先前假设的出口温度t″f为5 K非常接近,所以,假设成立。进口温度为4.5 K,出口温度为5 K,接头温度为6 K,单流道流量为1 g/s时,两个流道共可吸收4.66 W的热量(大于接头的焦耳热)。He流道设计满足要求。

2.4 低温回路设计

整个低温系统主要由500 W@4.2 K氦制冷机、超导变压器低温杜瓦两部分组成,其低温回路设计如图4所示。涉及到 4.2 K 液氦、4.5 K@3.5 ×105Pa超临界氦等不同状态流体的综合利用。

图4 低温系统设计方案

超导变压器的降温主要分为两个阶段:

300 K—10 K:通入冷He气,控制He气进口-出口之间温差小于30 K,当温度低于90 K,可不再控制温差。

10 K—4.2 K:直接通入 LHe。

温度到位后,调节制冷机的工作状态,制冷机开始生产LHe并输进变压器初级磁体LHe储罐。液氦到位后,制冷机开始提供3.5×105Pa@4.5 K超临界He。通过流量控制阀可以调控次级CIC导体线圈、超导接头以及样品的流量分配。制冷机可提供3.8 K—4.6 K,1.8 ×105Pa—5 ×105Pa,20 g/s—40 g/s的超临界He。

2.5 通电回路设计

图5 通电回路及失超保护设计Fig.5 Electrical circuit and quench protection

图5 为通电回路及失超保护设计。超导变压器初级线圈磁体的通电回路包括磁体电源、两个直流开关、泄能电阻(2Ω)、放电用二极管(2.1 V)及磁体。磁体正常工作时K2闭合K1打开,电源提供磁体电流。失超时K1、K2打开电流由磁体流过泄能电阻放电。做放电实验时K2打开,K1闭合,电流将主要流向放电用二极管,二极管能稳定2.1 V,能实现长时间线性放电。

3 超导变压器装置关键部件的研制

3.1 磁体线圈的绕制及固化

考虑到磁场以及装配精度的要求,初级及次级线圈骨架采用316L不锈钢整体圆筒加工而成。线圈的骨架较大,现有的磁体绕线机满足不了要求,初级线圈的绕制工作是在一台车床(型号:C620)上进行的。图6a为磁体绕制过程照片。绕制时,NbTi超导线拉力设置为4 kg,转速约为15匝/分钟—30匝/分钟。初级线圈共绕制了15层,共有2 942匝NbTi线圈组成。绕制后初级线圈在1 000 V直流耐压测试下,泄漏电流为零,绝缘电阻为无穷大。磁体绕制后在磁体外表面进行了3层玻璃丝带半叠包。浸胶后,再将整个初级线圈放入真空压力浸渍(Vacuum Pressure Impregnation,VPI)炉中进行固化。固化后的初级先去如图6b右所示。初级线圈固化后单独进行了降温通电实验。在90 A以下,通电速率为1 A/s;大于90 A后,通电速率控制在0.2 A/s。最大电流达到190 A。

图6 超导变压器初级线圈的绕制及固化Fig.6 Winding of primary coil and VPI

变压器次级磁体导体采用CICC导体结构,加工过程主要包括:绞缆、穿缆、缩管、磁体绕制及固化等。图7显示了超导变压器次级线圈导体和磁体在各个主要加工阶段的照片。

3.2 接头的加工及制作

考虑到超导变压器次级线圈导体接头作为管内铠甲导体测试用,要经常进行安装和拆卸。接头采用单室低电阻接头,接头的主要设计上文已做了详细的说明。接头的加工主要包括接头盒的加工、次级线圈导体的穿入、灌锡等过程。图8(a)为接头盒的实物图;(b)为超导缆的穿入接头盒;(c)为穿好电缆后的预压过程。

具体包括以下几个加工步骤:

(1)次级线圈导体终端铠甲的剥离;

(2)电缆表面的清洗(除去镀层);

(3)电缆外表面(主要是接头盒铜接触面)挂锡;

(4)接头盒铜内表面挂锡;

(5)电缆的穿入;

(6)电缆的预压,控制空隙率在25%左右;

(7)接头盒与上不锈钢预压盖板的焊接;

(8)气密性检测;

(9)加热灌锡。

3.3 高温超导电流引线的制作

为了减少初级线圈液氦储槽中液氦的蒸发,加工了两根200 A高温超导电流引线。电流引线的安装位置如图1所示,电流引线上端与铜电流引线终端连接并与液氮槽中热截流铜块热接触(通过氮化铝陶瓷进行电绝缘和热接触);电流引线下端与超导变压器初级线圈的引线端头焊接。图9为电流引线的示意图,主要由两端无氧铜棒、中间的不锈钢管以及Bi2223/Ag-Au高温超导带组成。不锈钢管与上下端无氧铜棒由银焊焊接在一起。在不锈钢管(Φ12×1 mm)外壁加工出一个截面大小为4 mm×0.7 mm(宽×深)的凹槽,将Bi2223/Ag-Au高温超导带放入并焊接成一体。通过液氮浸泡通电实验,两根高温超导电流引线的临界电流分别为210 A和230 A。

图9 高温超导电流引线示意图

4 超导变压器低温通电实验

超导变压器工作时,其次级线圈接头必须连接起来形成回路。连接如图10所示,采用6块230 mm×45 mm×6 mm无氧铜块进行连接,每块无氧铜嵌入11根超导变压器次级线圈导体2级电缆。共有UNK NbTi股线594根。

图10 超导变压器次级线圈接头连接Fig.10 Connection of two legs of secondary coil

低温测试的主要目的检验超导变压器次级线圈的最大运行电流及接头电阻的大小。图11为超导变压器初级线圈及次级线圈电流随时间的变化关系。初级线圈电流达到146 A时,在次级回路上产生56.3 kA的电流。两个接头电阻通过对应的电压-电流值,测出结果分别为0.27 nΩ 和1.22 nΩ。图11给出了初级线圈电流不变时,次级线圈回路中电流随时间的衰减变化。通过计算,变压器次级回路的时间常数约为2 700 s。

图11 超导变压器通电实验Fig.11 Test result of superconducting transformer

5 总结

本文给出了50 kA超导变压器的设计及主要部件的研制加工,包括变压器磁体线圈的设计加工、接头的设计加工、变压器杜瓦的设计加工、低温系统的设计及加工高温电流引线的研制加工。变压器次级回路最大得到56.3 kA的电流,变压器导体终端接头电阻分别为0.27 nΩ和1.22 nΩ,满足设计的要求。

1 Wu Y.A calculation of steady pressure drop and an analysis of HT-7U CICC[J].Plasma Sci.Technol.,2002(4):1395-1398.

2 张小斌,王 莉,贾林祥.原子能科学技术,2006,40:579.

3 蒋华伟,武松涛.CICC超导体数字模拟设计.低温与超导,2005(5):33-34.

4 Weng PD,Bi Y F,Chen Z M,et al.HT-7U TFand PF conductor design[J].Cryogenics,2000,40:531-538.

5 刘华军,武 玉,施 毅,等.管内电缆导体测试装置[J].低温物理,2009,31(5),76-79.

6 刘华军,彭晋卿,龙 风,等.传导冷却50kA CICC导体接头设计[J].低温工程,2009(5),1-4.