炭纤维表面生长纳米碳管对CVI热解炭结构的影响

2010-09-17

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

C/C复合材料具有密度低、高温力学性能及热物理性能优异、摩擦磨损性能优良等特点,是理想的航空刹车材料[1]。化学气相渗(CVI)是制备高性能C/C复合材料中实现材料增密的首选工艺。C/C复合材料是以炭纤维增强炭基体的复合材料,其整个体系由碳元素组成,在显微结构上是一种多相非均质混合物,这种材料的力学性能、热物理性能以及摩擦磨损性能与炭材料的组织结构密切相关[2]。由于热解炭在复合材料中的体积分数一般超过50%,因此,热解炭的显微结构及其与炭纤维的结合状态对此类C/C复合材料的性能有很大影响。对于C/C复合材料中的CVI热解炭的显微结构,一般认为有3种:粗糙层(RL)、光滑层(SL)和各向同性(ISO)[3]。粗糙层结构的热解炭具有高密度、高导热系数、易石墨化[4]等优点。但研究发现,RL结构对沉积工艺条件十分敏感,只有在很窄的温度、气压范围才能得到[5]。因此,拓宽工艺条件范围得到更多的粗糙层热解炭一直是研究者追求的目标。本实验通过在炭纤维表面生长纳米碳管(CNT),对炭纤维进行表面改性,从而改善CVI热解炭沉积的微环境,提高热解炭结构,改善热解炭与炭纤维的界面结合作用。

1 实验方法

1.1 纳米碳管的制备

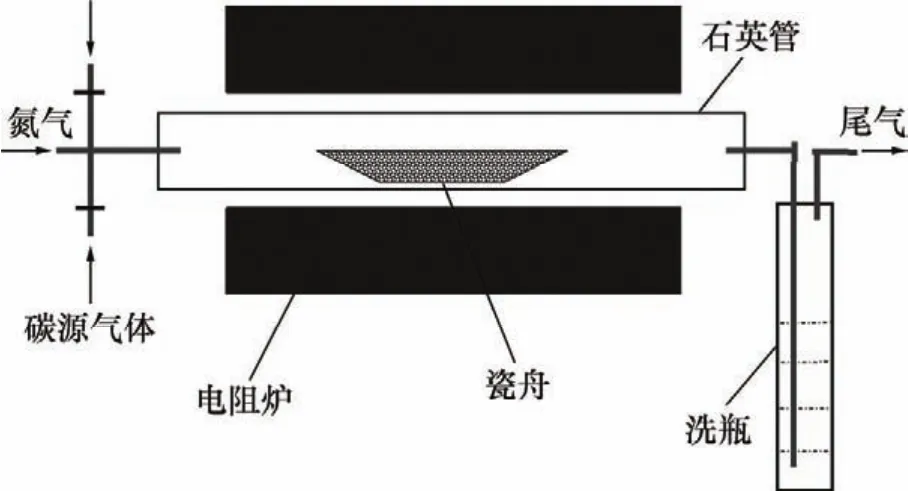

将 2 000 ℃高温预处理的单向长纤维预制体在0.1%的硝酸镍溶液中浸泡 4 h,在空气中挥发水分;将已处理的预制体放入管式炉中,在N2气氛中加热至450 ℃,保温1.5 h,以去除NO3;再升温到550 ℃,通入H2进行还原,得到催化剂Ni颗粒;继续升温至750 ℃停止通N2,同时通入CO与H2的混合气体,分别保温40,50和60 min,原位生长纳米碳管(CNT)。反应完毕后,关闭CO和H2,再通N2冷却到室温。图1所示为生长CNTS实验装置示意图。

图1 实验用管式炉简图Fig.1 Schematic diagram of tube furnace

1.2 复合材料制备

将生长了纳米碳管的预制体(N1,N2和N3)和空白对比样N0预制体(未生长CNT)进行CVI增密,以丙烯为主要炭源气,在900 ℃以上沉积,复合材料最后经2 300 ℃石墨化处理。

1.3 检测与分析

采用扫描电镜观察炭纤维表面和CNT结构,以环氧树脂为主要镶嵌料,样件镶样后在MEF3A金相显微镜下观察热解炭的微观结构。

石墨化度根据Franklin模型,由Mering和Maire公式计算[6],其简化形式为:

式中:g为石墨化度,%;d(002)为(002)面的层间距。平均微晶尺寸Lc(002)由Scherrer公式计算:

式中:λ为入射 X线波长;B为衍射峰积分宽度;θ为衍射角。XRD测量在日本理学电机Rigaku−3014型X线衍射仪上进行。

2 结果与分析

2.1 纳米碳管的生长

图2所示为N0预制体炭纤维石墨化后的形貌,图3所示为N1预制体炭纤维经过硝酸镍的浸渍−还原处理后的形貌。对比图2和图3可知:经过硝酸镍浸泡,煅烧还原后,预制体炭纤维表面较均匀地附着作为生长纳米碳管催化剂的 Ni颗粒,颗粒粒径为0.05~0.20 μm。

图2 N0预制体炭纤维石墨化后的表面形貌Fig.2 Morphology of carbon fiber in sample N0 after heating at 2 000 ℃

图3 N1预制体炭纤维经浸渍−还原处理后的表面形貌Fig.3 Morphology of carbon fiber in sample N1 after infiltration-calcination

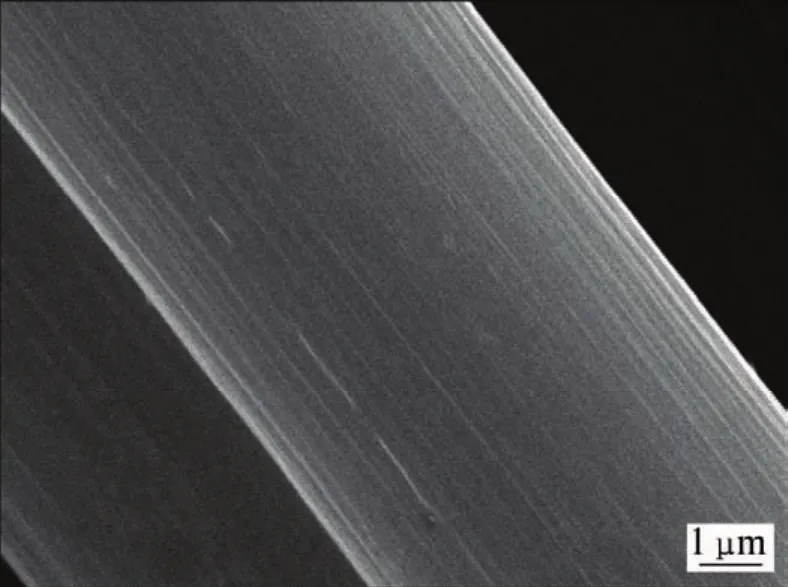

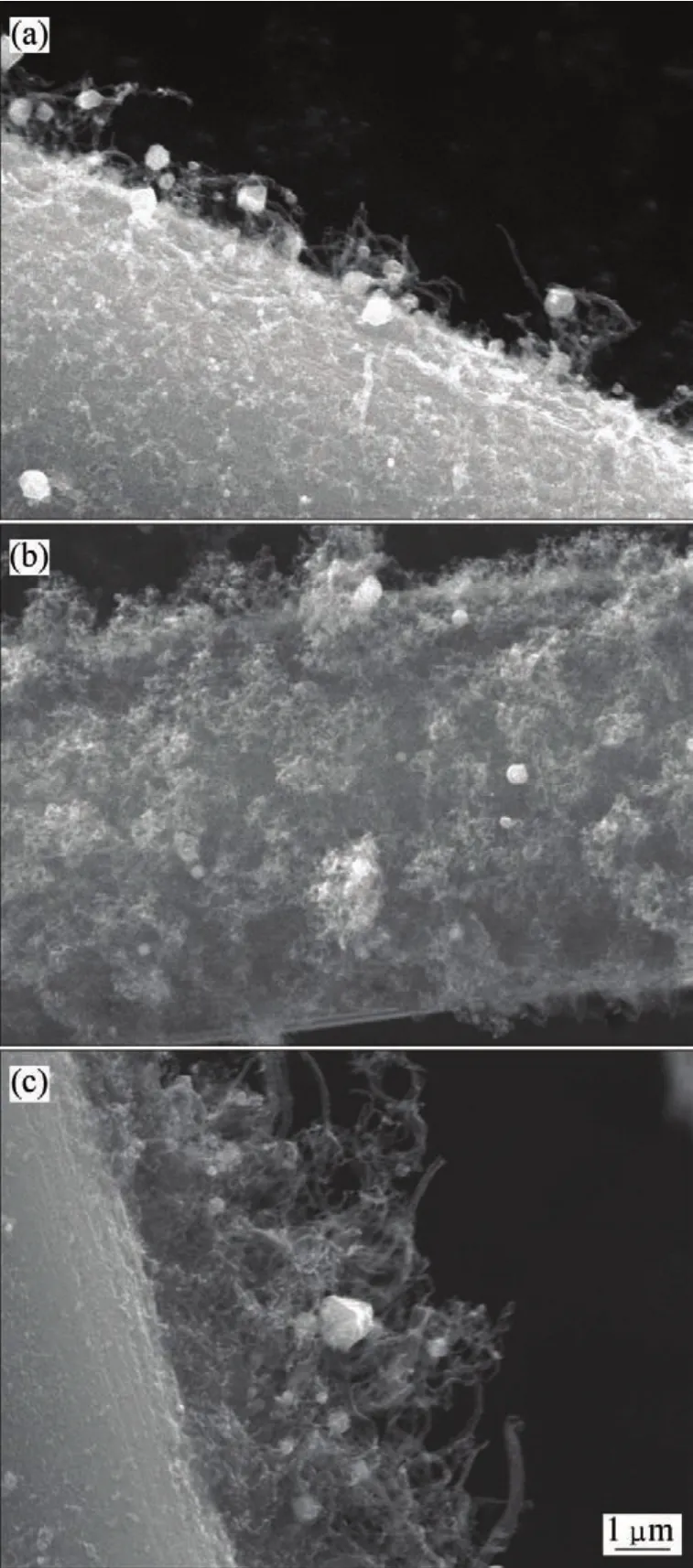

图4所示为炭纤维表面原位生长CNT后的形貌。N1,N2和N3样品中CNT的生长时间分别为40,50和60 min。从图4可看出:在实验工艺条件下,生长时间在40~60 min均有效生长出纳米碳管,并且所生长纳米碳管的数量及长度对生长时间非常敏感:生长时间为40 min时,所生长的数量较少,稀疏,且长度较短(1 μm),如图4(a)所示。当生长时间提高到50 min,所生长纳米碳管数量明显增多,纳米管之间发生纠结,纤维表面仿佛覆盖了一薄层棉絮,见图4(b);当生长时间继续提高增加到60 min时,所生长纳米碳管数量继续增多,长度明显增加(6 μm),并且有少量热解炭沉积,纠结的纳米碳管加上少量热解炭使得纤维表面仿佛覆盖了一层厚厚棉絮,见图4(c)。

图4 纤维表面生长CNT形貌Fig.4 Morphologies of CNT on surface of carbon fiber

为对预制体中所生长碳纳米管进行定量分析,引入CNT粗产品加载量。炭纤维预制体中CNT粗产品(包括CNT、无定型炭等)的加载量和产率η分别按下式计算:

式中:m1为炭纤维预制体生长完CNT后试样的总质量;m2为炭纤维预制体加载催化剂前驱体后,经过煅烧还原后的质量;m3为炭纤维预制体的质量;mCNT为CNT粗产品的质量;mCata为催化剂的质量。N1,N2和N3对应预制体的加载量分别为2.3%,4.2%和6.4%。

预制体N1炭纤维表面所生长CNT的TEM像见图5。从图5可知:CNT结构弯曲,且顶端或中部有白色催化剂 Ni颗粒存在。生长的纳米碳管直径为50~150 nm。气相生长纳米碳管(纤维)的机理是:碳氢化合物气体在金属催化剂颗粒的一侧分解析出碳原子,随后碳原子溶解于催化剂颗粒中,并通过金属颗粒内部扩散到催化剂颗粒的另一侧析出,从而形成纳米碳管。以 Ni为催化剂,从 Ni-C相图可知[7−8]:在1 326 ℃以下没有液相出现,因此,以Ni为催化剂制备纳米碳管时,催化剂颗粒起催化作用时是以固态形式存在的,基本符合固相催化生长机制,即碳由 Ni颗粒表面渗入,并向颗粒内部扩散形成Ni-C固溶体,当碳原子在Ni颗粒中达到饱和后,便从颗粒的活性面析出。由于Ni颗粒以固体形式存在,具有各项异性,因此,碳在颗粒不同面的析出速度不同,导致所生长的纳米碳管向析出速率小的面弯曲。

图5 预制体N1炭纤维表面所生长CNT的TEM像Fig.5 TEM image of CNT in preform N1

2.2 CNTS对热解炭结构的影响

图6所示为4组样品的偏光显微组织。从图6可看出:在沉积工艺条件相同时,含CNT与不含CNT样品所沉积热解炭微观形貌存在一定的差异。预制体炭纤维上未长CNT的N0样品,所沉积热解炭呈圆壳状环绕炭纤维,在偏振光下呈现明显的十字消光条纹,但细节很少,且存在清晰的环绕炭纤维的同心裂纹,是典型的光滑层结构[6],纤维与热解炭结合疏松,存在明显的界面裂纹;而炭纤维上生长有CNT的其他3组样品,其热解炭结构明显分为2层,近炭纤维所沉积的热解炭呈现径向发散、衬度不一的褶皱状,此结构与文献[9]中的粗糙层热解炭结构类似,并且该层粗糙层热解炭与炭纤维结合紧密,其接触界面模糊,为粗糙锯齿状,在该粗糙层热解炭外侧还环绕了一层光滑层热解炭。此外,还发现N1和N2样品中近炭纤维表面所沉积的粗糙层热解炭层较N3样品的热解炭层更明显,说明炭纤维表面所生长CNT的加载量、存在状态对表面热解的沉积有一定的影响。表1列出4组样品2 300 ℃石墨化处理后的石墨化度。由表1可知:经过2 300 ℃石墨化处理后,含CNT样品的石墨化度是不含CNT样品的3倍。

表1 复合材料的石墨化度(质量分数)Table 1 Graphitization degree of composites %

图6 材料偏光显微组织Fig.6 PLM microstructures of composites

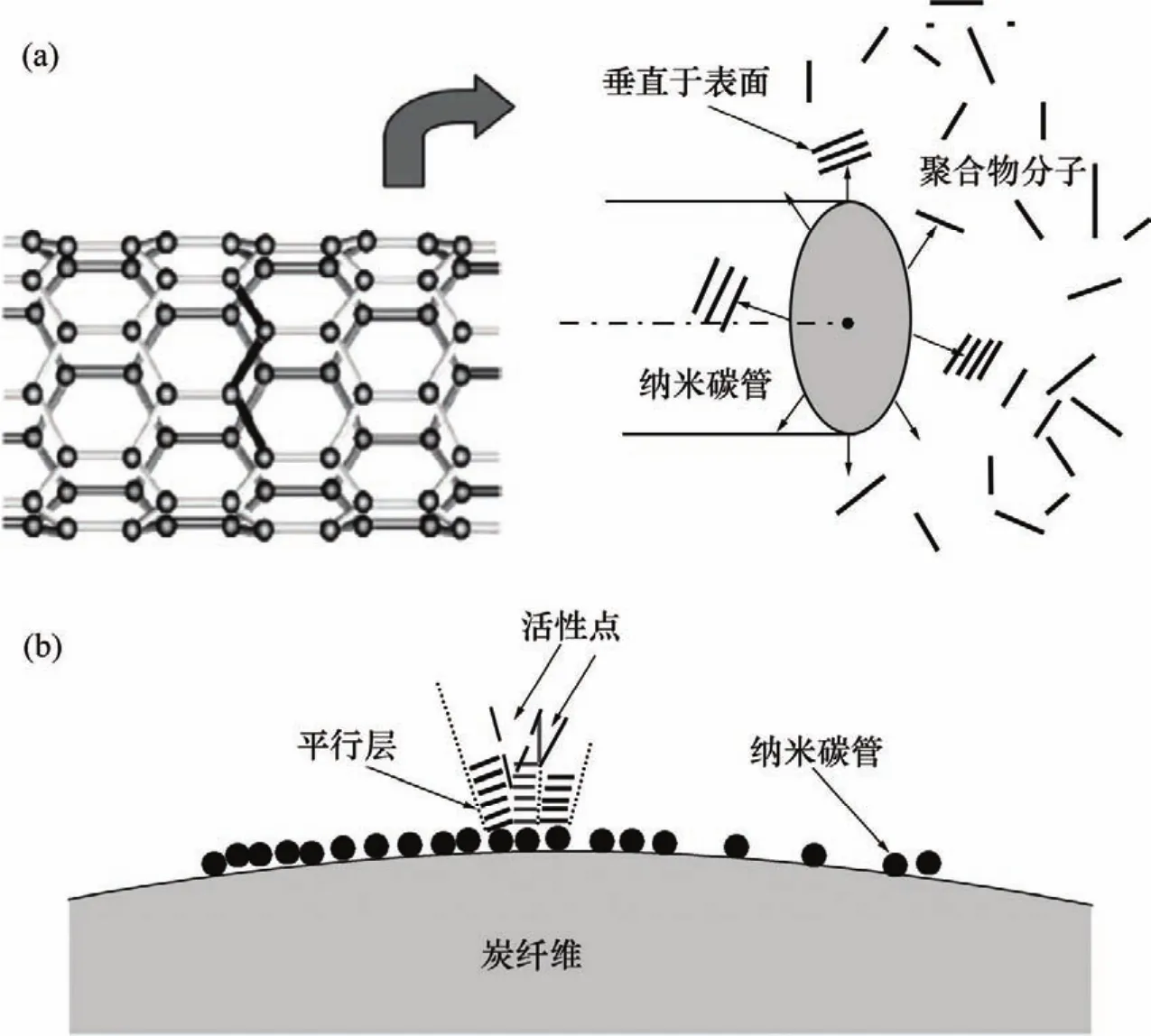

本实验中各样品预制体结构、纤维种类、含量及制备工艺等均相同,差别在于预制体炭纤维上是否生长有 CNTS,以及由此产生的热解炭显微结构不同。由图6可知:炭纤维上所生长的CNT对CVI过程中热解炭的沉积有较大的影响。CVI过程中热解炭的沉积实质上是碳源气体进入预制体孔隙后在炭纤维表面热解析出的过程,因此,炭纤维的表面状态和表面结构对所沉积的热解炭结构及界面结合状态有重要影响[10]。对于纯的炭纤维预制体,CVI过程中碳源气体主要在纤维表面的活性点发生热解,沿炭纤维轴沉积出热解炭,然而,炭纤维表面微晶取向度较低,表面光滑,因此,沿炭纤维轴所沉积的热解炭取向度不高,为光滑层热解炭(如图 6(a)所示);当炭纤维表面长有CNT后,碳源气体除了可以在炭纤维表面的活性点发生热解析出外,还能以垂直纤维轴向的CNT为形核点发生沉积,即CNT的存在能诱导CVI过程中热解炭的沉积[11−12]。另外,CNT是一种高取向度的准一维碳材料,其表面存在共轭 π键(石墨烯)。CVI过程中碳氢化合物高温热解产生的苯或聚芳烃,在共轭π键的诱导下,可在纳米碳管表面定向堆积排列,生成光学活性较高的RL热解炭,如图7所示[14]。而在微晶取向度较低的碳纤维表面则以自由堆积为主,生成光学活性较低的 SL热解炭[13−14]。Allouche等[15]研究了热解炭在纳米碳管预制体上的沉积机理,认为热解炭在纳米碳管上的沉积是纳米碳管自身的“增粗”过程,即热解炭以纳米碳管为核心(或圆心),围绕纳米碳管形成许多同心圆,结构类似于一个巨大的多壁纳米碳管。因此,在长有CNT的炭纤维表面所沉积的热解炭为高织构组织。即炭纤维上垂直生长CNTS的存在,使热解炭沿炭纤维轴向的二维沉积转变为三维立体沉积,因此,有效改善了纤维与热解炭的界面结合,导致图6中模糊界面的形成。

炭纤维表面生长CNT的加载量以及CNT的存在状态同样影响纤维表面所沉积热解炭的微观结构,加载量分别为2.3%和4.2%的N1及N2样品中近炭纤维表面所沉积的粗糙层热解炭较加载量为6.4%的N3样品的热解炭更明显,即 N3样品近炭纤维表面所沉积的热解炭微晶有序度低于同样长有CNT的N1及N2样品的微晶有序度。对比图4(a),(b)和(c)可知:随着CNT生长时间的延长,炭纤维表面所生长CNT的加载量和长度都急剧增加,同时伴有少量热解炭出现,导致N3预制体中纤维表面的CNT之间发生严重的相互纠结,纤维表面仿佛覆盖一层厚厚的棉絮。这层过厚的“棉絮”中,相互纠结的CNT之间空隙相当小,使得CVI过程中碳源气体在CNT间的渗透和扩散非常困难,造成碳源气体及其反应过程中脱氢、环化后中间产物的扩散相当缓慢。因此,纤维表面这层厚CNT絮状层的存在大大延长了 CVI过程中碳源气体的滞留时间。根据CVI过程的粒子充填理论[16],滞留时间太短,气体反应的中间产物没有足够的时间完成芳构化,碳原子不能形成有序的片层结构;而滞留时间太长,气体的反应速度必然加快,形核机制占据主导地位,小颗粒不能顺利完成填充任务,直接导致石墨微晶排列的有序度下降,也就是说,纤维表面加载过多的CNT(6.4%)对CVI过程中热解炭有序沉积的诱导作用不明显,因此,导致 N3样品近纤维层热解炭粗糙层结构不如N1和N2样品的粗糙层结构明显。

根据应力石墨化理论[17],只有在沉积态形成排列较规则的石墨微晶,才可能获得较高的石墨化度。CNT的存在能诱导CVI过程中热解炭的定向沉积,因此,含CNT样品N1,N2和N3的石墨化度大大高于不含CNT的N0样品的石墨化度。

图7 CNTS周围沉积热解炭示意图[14]Fig.7 Effects of CNTs on texture of PyC during CVI

3 结论

(1) 通过在预制体炭纤维上生长纳米碳管,对炭纤维表面进行改性,利用 CNT的特殊管状结构调整CVI过程中热解炭的沉积状态。

(2) 纤维表面适当加载CNT能有效提高CVI过程中炭纤维周围所沉积热解炭的微观结构有序度,改善纤维与热解炭的界面结合状态,在普通CVI工艺条件范围内诱导碳源气体的热解析出,沉积出类粗糙层结构的高织构热解炭,有效拓展获得粗糙层热解炭的CVI工艺条件。而当有过多CNT存在时,由于CNT之间的纠结,反而不能很好地发挥CNT对热解炭的催化诱导作用。

[1] 于澍, 刘根山, 李溪滨, 等. 不同C/C复合材料飞机刹车盘基本性能的对比分析[J]. 复合材料学报, 2003, 20(3): 35−40.YU Shu, LIU Gen-shan, LI Xi-bin, et al. Contrast and analysis of properties of carbon/carbon braking discs from different producers[J]. Acta Materiae Compositae Sinica, 2003, 20(3):35−40.

[2] 黄启忠, 刘立海, 谢志勇, 等. 碳源对微正压 ICVI炭/炭复合材料的密度和结构的影响[J]. 中南大学学报: 自然科学版,2008, 39(6): 1201−1206.HUANG Qi-zhong, LIU Li-hai, XIE Zhi-yong, et al. Influence of hydrocarbon gas on density and texture of C/C composites prepared by micro-positive[J]. Journal of Central South University: Science and Technology, 2008, 39(6): 1201−1206.

[3] Lieberman M L, Pierson H O. Effect of gas phase conditions on resultant matrix pyrocarbons in carbon/carbon composites[J].Carbon,1974, 12(3): 233−241.

[4] 张福勤, 黄启忠, 黄伯云, 等. C/C复合材料结构显微激光喇曼光谱研究[J]. 复合材料学报, 2003, 20(3): 113−117.ZHANG Fu-qin, HUANG Qi-zhong, HUANG Bai-yun, et al.Laser raman microspectroscopy study on microstructure of C/C composites[J]. Acta Materiae Compositae Sinica, 2003, 20(3):113−117.

[5] Pierson H O, Lieberman M L. The chemical vapor deposition of carbon on carbon fibers[J]. Carbon, 1973, 11(2): 177−187.

[6] Pierson H O, Lieberman M L. The chemical vapor deposition of carbon on carbon fibers[J]. Carbon, 1975, 13(3): 159−166.

[7] Massalski T B. Binary alloy phase diagrams[J]. The Materials Information Society, 1990, 3(1): 867−876.

[8] Amelinckx S, Zhang X B, Bernaerts D, et al. A formation mechanism for catalytically grown helix-shaped graphite nanotubes[J]. Science, 1994, 265(11): 635−639.

[9] Lieberman M L, Pierson HO. Effect of gas phase conditions on resultant matrix pyrocarbons in carbon/carbon composites[J].Carbon, 1974, 12(3): 233−241.

[10] 熊杰, 邹志强, 汤中华, 等. 载气对C/C复合材料CVI热解炭显微结构的影响[J]. 复合材料学报, 2004, 21(6): 87−92.XIONG Jie, ZOU Zhi-qiang, TANG Zhong-hua, et al. Effect of carrier gas on the microstructure of CVI pyrocarbon in C/C composite[J]. Acta Materiae Compositae Sinica, 2004, 21(6):87−92.

[11] 李志, 巩前明, 王野, 等. ACNT/C纳米复合材料导热性能及其机理的初步研究[J]. 高等学校化学学报, 2006, 27(10):1819−1822.LI Zhi, GONG Qian-Ming, WANG Ye, et al. Studies on thermal conductive properties and mechanism of a new ACNT/C nanocomposite material[J]. Chemical Journal of Chinese Universities, 2006, 27(10): 1819−1822.

[12] Thostenson E T, Ren Z F, Chou T W. Advances in the science and technology of carbon nanotubes and their composites: A review[J]. Compos Sci Technol, 2001, 61(13): 1899−1912.

[13] Gong Q M, Li Z, Bai X D, et al. The effect of carbon nano-tubes on the microstructure and morphology of pyrolytic carbon matrices of C-C composites obtained by CVI[J]. Compos Sci Technol, 2005, 65(7/8): 1112−1115.

[14] Gong Q M, Li Z, Li D, et al. Fabrication and structure a study of aligned carbon nanotube-carbon nanocomposites[J]. Solid State Communications, 2004, 131(6): 399−404.

[15] Allouche H, Monthioux M. Chemical vapor deposition of pyrolytic carbon on carbon nanotubes. Part 2: Texture and structure[J]. Carbon, 2005, 43(6): 1265−1278.

[16] Zhang W G, Huttinger K J. Chemical vapor infiltratioan of carbon-revised I. Model simulations[J]. Carbon, 2001, 39(4):1013−1022.

[17] Hishiyama Y, Inagaki M, Kimura S, et al. Graphitization of carbon fiber/glassy carbon composites[J]. Carbon, 1974, 12(3):249−258.