催化裂化反再系统动态建模与仿真研究

2010-09-15张惊端

李 琦, 张惊端, 邵 诚

(大连理工大学辽宁省工业装备先进控制系统重点实验室,辽宁大连 116024)

催化裂化反再系统动态建模与仿真研究

李 琦, 张惊端, 邵 诚

(大连理工大学辽宁省工业装备先进控制系统重点实验室,辽宁大连 116024)

催化裂化是以重油为原料,反应生成轻质油产品的一项重要炼油工艺。针对并列式双器两段再生新工艺,建立了反应再生系统的动态机理数学模型,由5集总反应动力学模型和并列式双器两段再生器模型构成。采用Marquardt改进算法进行动态模型参数估计,利用4阶Runge-Kutta法对模型求解,得到了各集总组分分布图及主要变量稳态值。仿真结果表明,该模型具有较高的精度,为反应再生系统的先进控制和操作优化提供了支持。

催化裂化; 反再系统; 机理建模; 动态仿真

催化裂化反应再生系统是催化裂化装置中的核心设备,工艺流程复杂,具有高耦合,非线性等特点,是催化裂化装置动态建模与仿真的难点之一。在反应器建模方面,集总理论的提出为催化裂化这样的复杂反应动力学研究开辟了新道路[1-8]。自20世纪60年代,Weekman V M等[1]最先提出了馏分油催化裂化三集总反应动力学模型以来,研究者提出了经典的5集总模型[2],渣油裂化的6集总模型[3],以及进一步细分的35集总[4],50集总模型[5]。同时,再生器的新工艺也取得了很大的进展。两段再生新工艺可以有效地改善催化剂在再生器中的停留时间分布,已成为提高再生效果的主要技术之一。同传统的单段再生器模型相比,两段再生工艺机理更加复杂,原有单段模型不能简单套用[9-10]。为此,本文针对某石化企业并列式双器两段再生新工艺,建立了两段再生式催化裂化反应再生系统模型,并对模型进行了验证和动态仿真分析。

1 反应-再生系统动态模型

1.1 工艺背景

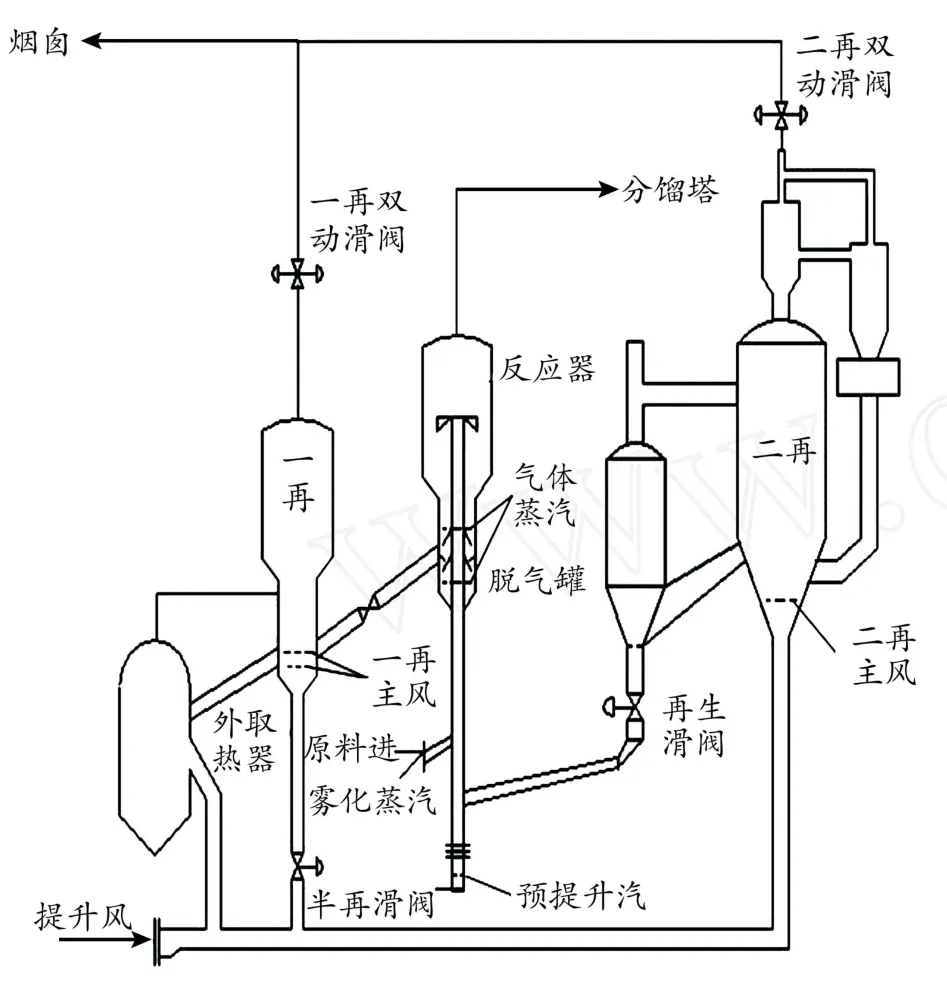

某石化企业应用的并列式双器两段再生的反再装置如图1所示,其反应-再生系统由提升管反应器和并列式双器两段再生器组成。原料和回炼油混合后被喷入提升管同催化剂均匀接触,迅速反应上升至出口时,油气与催化剂被分离。待生催化剂顺序流过第一、第二两段再生器进行烧焦再生。第一段再生是在较低的再生温度(660~690℃)下将催化剂上的部分碳和全部氢烧掉,这样就降低了第二再生器的水蒸气汽分压,虽然第二再生器温度(720~760℃)比一再高很多,但由于基本上没有水蒸气存在,因而使催化剂免于水热失活,能很好的保持催化剂的活性和选择性。各段都有自己独立供应的主风,两段烟气不经混合各自排出装置。再生催化剂再回到反应器中参与反应,依此循环。

Fig.1 Structure of FCCU with two-stage parallel regenerator图1 并列式双器两段再生的反再装置

1.2 提升管反应器建模

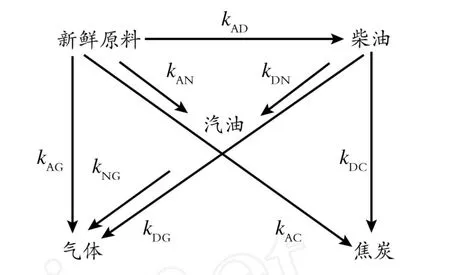

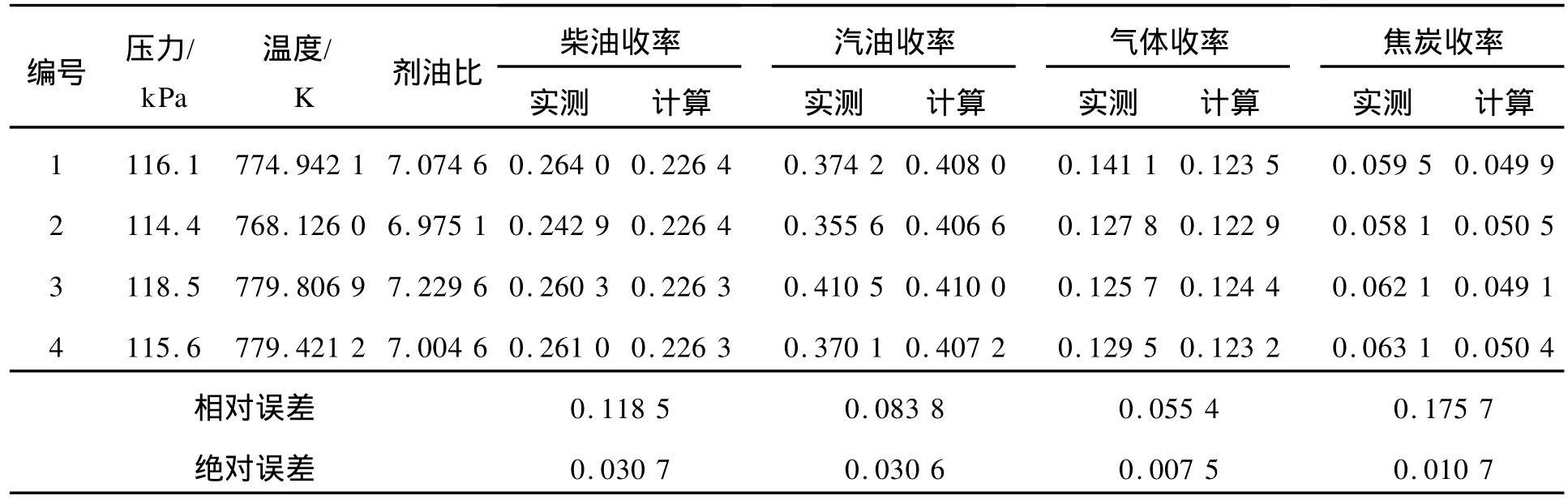

考虑到集总数增加造成的复杂性和估算参数工作量倍增,本文选取5集总动力学模型[2],5集总反应网络如图2所示。基于物料衡算、热量衡算和裂化反应动力学,建立了5集总反应动力学模型,对原料未转化率、产品收率和催化剂含焦量,反应温度建立了模型。

Fig.2 FCCU five-lump reaction kinetic network图2 催化裂化5集总反应网络

基本假设:

(1)原料、柴油、汽油等3集总的反应及催化剂活性为一级反应;

(2)提升管内催化剂被油气和水汽夹带而上,空隙度接近1,忽略气固两相间的滑动,气固两相均以活塞流形式向上流动,忽略气固物料在提升管内的动态响应,无轴向返混和分散效应,生焦量对气固两相质量流量的影响可忽略;

(3)提升管散失到大气的热量相对很小,认为反应是绝热过程;

(4)提升管内的提升蒸汽量与油气量及催化剂量相比可以忽略不计。

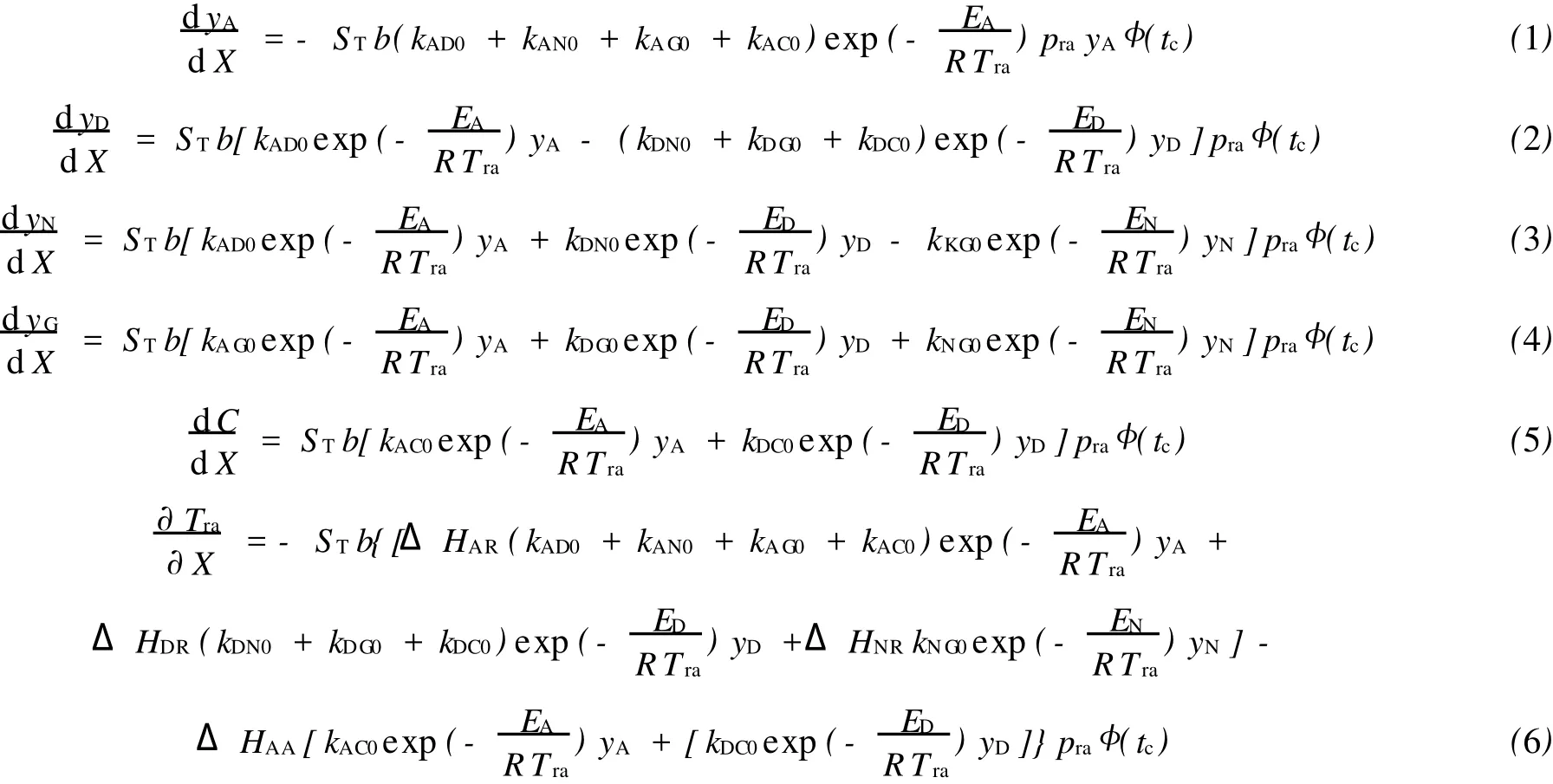

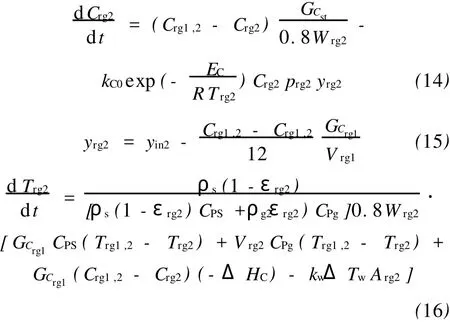

式中:yA,yD,yN,yG,C-以原料油量为基准的原料未转化率,柴油收率,汽油收率,气体收率,催化剂上催化焦含量,kg/kg;X-反应器无因次长度;S T -空时,ST=(ΩraρoilxT)/Fo,Ωra为反应器截面积, m2;b-剂油比;Φ(tc)-催化剂生焦降活速率函数,Φ (tc)=1/(1+βtγc),取β=162.15,γ=0.76,tc为催化剂停留时间,h;ΔHAR,ΔHDR,ΔHNR,ΔHAA-原料油裂化反应热、柴油裂化反应热、汽油裂化反应热、焦炭吸附的放热量,kJ/kg。

1.3 并列式双器两段再生器建模

针对并列式双器两段再生装置新工艺,基于物料衡算、热量衡算和再生反应动力学,建立了两段再生器模型,对催化剂含碳量、催化剂含氢量和再生温度建立动态模型,而对烟气组成建立稳态模型。考虑密相床结构和流化状况,一段再生器采用两个CSTR串联模型进行模拟,二段再生器密相床采用一个虚拟的CSTR模型进行模拟。新模型和原有的一段再生工艺模型相比更加复杂,由7个微分方程和2个稳态方程构成,考虑了烟气中CO/CO2对结果的影响。

1.3.1 第一段再生器动态模型 基本假定:

①烧焦反应按烧焦反应动力学控制;

②烧焦反应主要产物为CO2,CO和H2O,各级出口烟气具有相同的CO/CO2;

③忽略气体、催化剂固体颗粒和热量的径向分散效应;

④待生催化剂上焦炭中碳氢比恒定;

⑤忽略烧焦反应对气体摩尔流率及性质的影响,均采用主风的流率和性质;

⑥稀相段只起到分离烟气和催化剂的作用,所有反应都只在密相段中进行。

1.3.2 第二段再生器动态模型 基本假定:

同第一段再生模型假设基本相同,但由于氢在一再中已烧尽,二再中是完全再生,烧焦产物中只有CO2。

式中:Crg—催化剂含碳量,%;Hrg—催化剂含氢量,%;yrg—出口烟气含氧摩尔分数,%;Trg—再生器温度,K;η—氢碳质量比,kg/kg;α—烟气中CO和CO2的体积比,mol/mol;Vrg—主风摩尔流率, kmol/s。符号中第1个数字下标表示再生器序号,第2个数字下标表示CSTR序号。

2 动力学参数优化估计

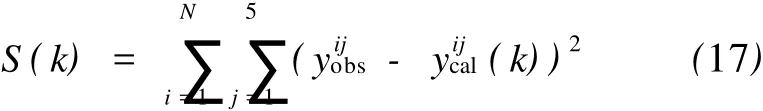

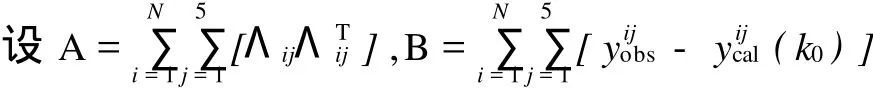

在提升管反应器的模型中,存在有未知的动力学参数kAD0,kAN0,kAG0,kAC0,kDN0,kDG0,kDC0,kNG0。本文选择Marquardt改进算法来估计动力学参数[11],将参数的估计问题转化成非线性函数的优化问题,优化目标就是使模型预测收率和实际收率的误差平方和最小:

k=[kAD0,kAN0,kAG0,kAC0,kDN0,kDG0,kDC0,kNG0]T,ycal(k)为预测收率,yobs为实际收率,i为数据样本数,i=1,2,…,N,j为收率组分数,j=1,2,…,5。

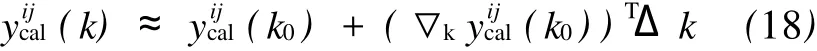

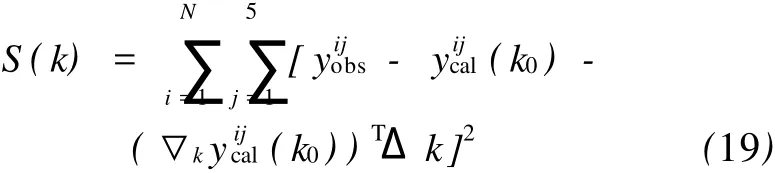

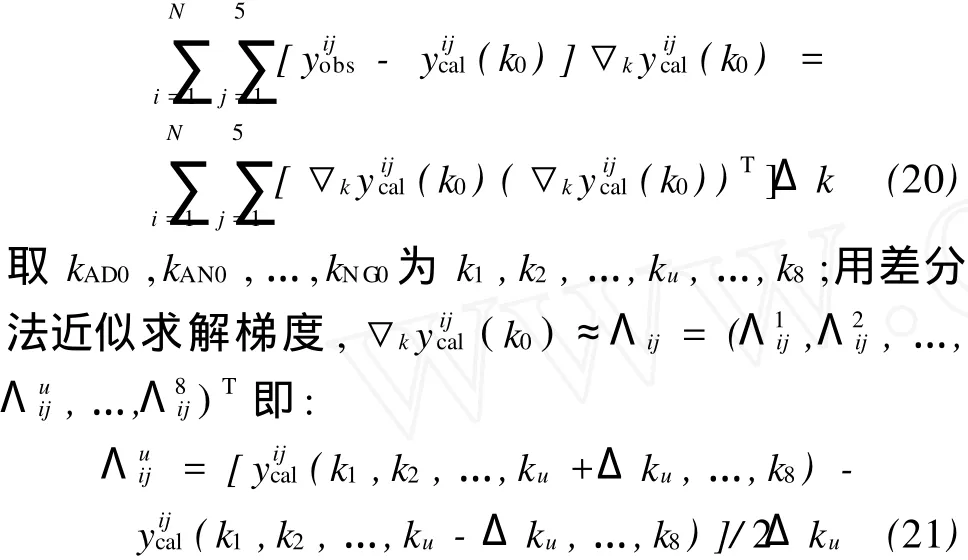

为减少目标函数复杂性,在k0处对非线性的进行近似的一阶泰勒展开,k0初值由专家经验得出较合理的值:▽kycal(k0)为函数ycal(k)在k0处的梯度且Δk=kk0,将(18)式代入(17)式中,得:

由此目标函数最优问题成为了无约束凸二次优化模型,其最优性条件为▽kS(k)=0,整理可得:

Λij,由(20)可得A·Δk=B。

由此解出Δk值,得到新的k′=k0+Δk,作为初值继续迭代直至收敛。为了改善速率常数收敛的稳定性和降低对初值的要求,对M arquardt算法进行改进,加入阻尼因子d,依据目标函数的收敛性对其值进行调整。

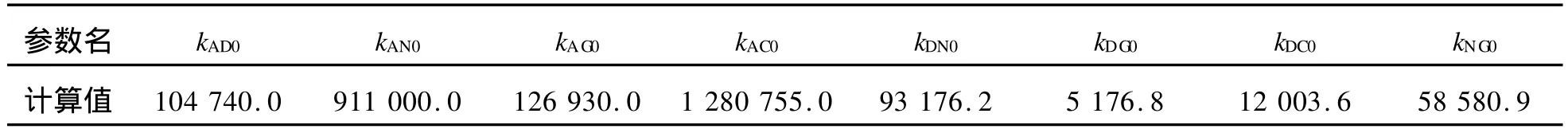

利用表2中工业数据进行参数估计,得到的动力学参数值如表1所示。

3 动态仿真结果及分析

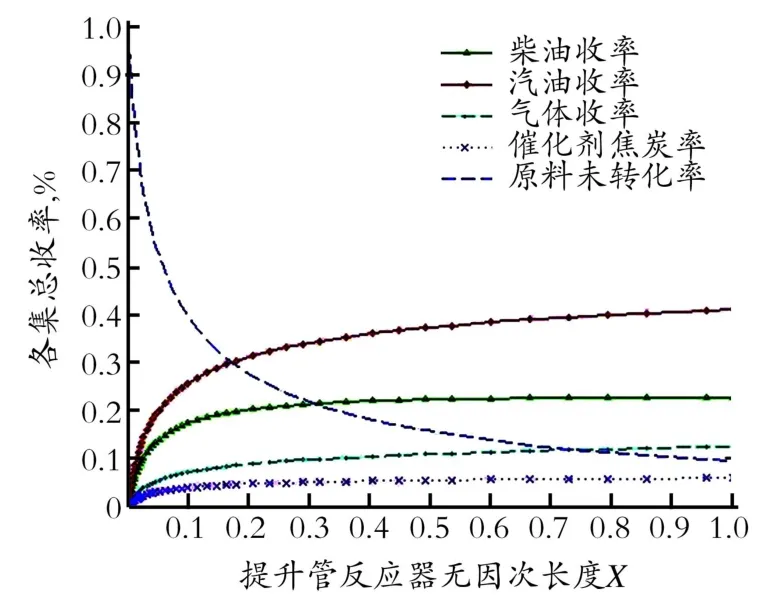

3.1 动态模型的检验

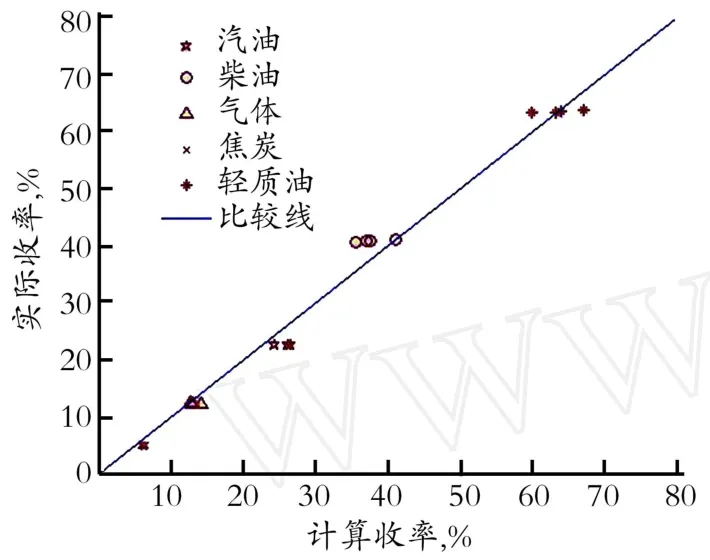

采用4阶Runge-Kutta法对建立的5集总提升管反应器动态模型求解,得出原料油气在提升管反应器内流动方向的各个集总组分分布图,如图3所示。5集总模型预测收率与实际收率比较如图4所示。同时,利用某石化公司的催化裂化装置在不同操作条件下的实际收率数据对模型进行验证,如表2所示。

表1 裂化反应动力学参数计算表Table 1 The kinetic constant values of cracking reaction

表2 某催化裂化装置实际收率与模型计算结果误差对比Table 2 The comparison of the FCCU process component data and the calculated data of themodel

从表2中可以看出,模型计算的轻油收率和实测比较误差很小,从图4中也可以看出,最大相对误差值较小,符合一般催化裂化对模型精度的要求[12]。

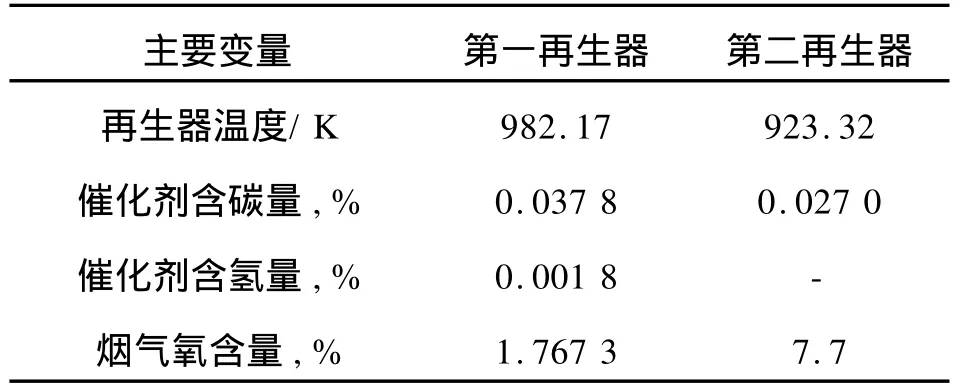

两段再生器的仿真结果如表3所示。仿真结果同设计数据相近[12],而且从表3可看出两段再生新工艺使一再催化剂上含氢量趋近于0,和单段再生相比,催化剂上的含碳量大大降低了,提高了再生效果。

Fig.3 Axial distribution of lump components in riser图3 反应器各集总组分收率分布曲线

Fig.4 Comparison of simulated data and real data of five-lump dynam ic mecham ism图4 5集总模型预测收率与实际收率比较

表3 并列式两段再生器主要变量的稳态值Table 3 Steady-state values of two-stage parallel regenerator’s key variables

3.2 动态仿真结果分析

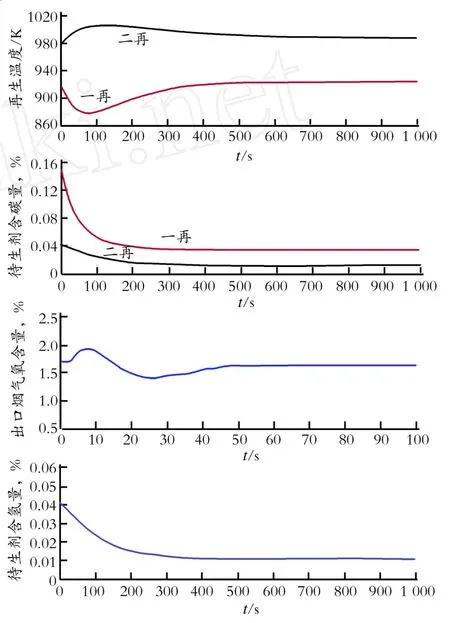

基于上述反再系统动态机理模型,当一再主风减少5%时,动态仿真结果如图5所示。在本文中一再主风剩余量较大,所以选择减少一再主风量。从图5可以看出,一再主风的降低,减少了其带走的热量,同时减少了催化剂循环量,使一、二段再生温度升高。由于再生部分的温度升高,烧焦反应进行的更加剧烈,使得催化剂上的C含量,H含量相应减少。风量过低可能会导致烧焦所需的氧气不足,出口烟气的氧含量降低,流化不正常。因此要合理的控制主风量。

Fig.5 Effects on regenerator variables when first stage air rate reduce 5%图5 一再主风减小5%对再生器各变量的影响

[1] Weekman V M.A model of catalytic cracking conversion in fixed,moving and fluid-bed reactors[J].Ind.eng.chem. p rod.res.,Dev.,1968,7:90-95.

[2] 罗雄麟,袁璞,林世雄.催化裂化装置动态机理模型Ⅰ反应器部分[J].石油学报:石油加工,1998,14(1):1-4.

[3] Jacob SM,GROSSB,Voltz SE,et al.A lumping and reaction scheme fo r catalytic cracking[J].A IChE journal,1976, 22(4):701-713.

[4] Hernandez-Barajas JR,Vazquez-Roman R,Felix-Flo res M G.A comp rehensive estimation of kinetic parameters in lumped catalytic cracking reaction models[J].Fuel,2009,88(1):169-178.

[5] Gupta R K,Kumar V,Srivastava V K.A new generic app roach for themodeling of fluid catalytic cracking(FCC)riser reactor[J].Chemical engineering science,2007,62(17):4510-4528.

[6] LAN X Y,XU C M,WANG G,et al.CFD.Modeling and parameter estimation in reaction in two-stage riser FCC reacto rs[J].Chemical engineering science,2009,64(17):3847-3858.

[7] ZHOU H Q,WANG Y,W EI F,et al.Kinetics of the reactions of the light alkenes over SAPO-34[J].App lied catalysis a-general,2008,348(1):135-150.

[8] ARAUJO-MONRO C,LOPEZ-ISUNZA F.Modeling and simulation of an industrial fluid catalytic cracking riser reacto r using a lump-kinetic model for a distinct feedstock[J].Industrial&engineering chemistry research,2006,88 (1):111-118.

[9] 黄景成.催化裂化的两段再生及在国内的应用[J].石油炼制与化工,2004,35(4):34-37.

[10] King D F.Estimation of dense bed voidage in fast and slow fluidized beds of FCC catalyst Fluidized V I[C]// Proceedingsof the international conference on fluidization.New Yo rk:[s.n.],1989:1-8.

[11] 丁福臣,周志军,李兴.催化裂化五集总动力学模型参数估计[J].炼油设计,2005,5(4):52-55.

[12] 陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995.

(Ed.:W YX,Z)

Dynamic Modeling and Sim ulation of FCCU Reacto r-Regenerato r System

L IQi,ZHANG Jing-duan,SHAO Cheng

(The L iaoning Key Lab of A dvanced Control Systems for Industry Equipments,Da lian University of Technology,Dalian L iaoning 116024,P.R.China)

19 July 2010;revised 20 October 2010;accepted 29 October 2010

Fluid Catalytic Cracking Unit(FCCU)is one of the most important p rocesses in a refinery,w hich converts molecular-weight gas oils into lighter hydrocarbon p roducts.The mechanistic dynamic model was developed fo r the FCCU reactor-regenerator system,w hich was composed of the five-lump dynamic mechanism model and the two-stage regenerator model.The Marquardt algorithm was adop ted to evaluatemodel parameters,and fourth o rder Runge-Kuttamethod was used fo r the equations.A xial distribution of lump components in riser and key steady-state variable values were obtained.The results show that the model can describe the p roducts rate w ith satisfied accuracy and can be used directly fo r the advanced control and p rocess op timization.

Catalytic Cracking;Reacto r-regenerato r system;mechanism model;Dynamic Simulation

.Tel.:+86-411-84707577;fax:+86-411-84707577;e-mail:qili@dlut.edu.cn

TP273

A

10.3696/j.issn.1006-396X.2010.04.021

1006-396X(2010)04-0089-05

2010-07-19

李琦(1979-),男,湖南邵东县,讲师,博士。

国家973资助项目(2007CB714006);中央高校基本科研资助项目(893360)。