FH-UDS催化剂的工业应用与器外再生*

2010-09-15卫建军

卫建军,郭 蓉,姜 来

(1.中石化金陵分公司,江苏 南京 210033;2.中石化抚顺石化研究院,辽宁 抚顺 113000)

工业催化

FH-UDS催化剂的工业应用与器外再生*

卫建军1,郭 蓉2,姜 来1

(1.中石化金陵分公司,江苏 南京 210033;2.中石化抚顺石化研究院,辽宁 抚顺 113000)

介绍了FH-UDS催化剂在250万t/a柴油加氢装置上的首次工业应用和器外再生后的运转情况。自2006年8月投产至2009年11月装置平稳运转39个月,其间产品质量合格,达到了生产清洁柴油的目的,能耗较低。经过器外再生后的FH-UDS催化剂,活性恢复较好,依然能满足清洁柴油生产的要求,说明FH-UDS催化剂具有良好的再生性能。

FH-UDS催化剂;应用;器外再生

金陵分公司250万t/a柴油加氢精制装置由中国石化洛阳石油化工工程公司及金陵石化工程公司设计院共同设计,采用抚顺石油化工研究院开发的加氢精制催化剂FH-UDS,以胜利直柴、沙轻直柴、焦化柴油、催化柴油的混合油为原料,经过加氢反应进行脱硫、脱氮、烯烃饱和及部分芳烃饱和,生产的精制柴油可满足欧III标准要求,可直接出厂或作为全厂柴油调合组分。装置于2005年6月开始破土动工,2006年6月建成中交,2006年8月26日产品质量及操作指标达到生产要求。自开工以来,生产运行平稳,处理量一直保持在100%以上,最多达到120%,精制柴油合格率达100%。2009年11月30日,在装置运行了1164天后,进行了开工后的首次大修并进行催化剂的首次再生。从催化剂再生效果、设备安全及环保等综合考虑,抚顺石油化工研究院推荐使用器外再生方法再生FH-UDS催化剂,经过详实的现场考察和严谨的技术论证,金陵分公司决定在抚顺石化研究院的技术支持下选择温州市瑞博催化剂公司对FH-UDS催化剂进行器外再生。

20世纪70年代中期,美国、法国、日本等国率先开发了较催化剂器内再生更为先进的器外再生技术。相对而言,加氢催化剂的器外再生具有再生效果好、再生时间短、避免设备腐蚀、经济效益好等优点。由于自动化程度不高和相关经验的欠缺,直至20世纪90年代中后期,随着炼油企业加氢装置的增多,国内才逐渐涌现出一批催化剂再生工厂,主要进行加氢处理催化剂的再生工作。

加氢处理催化剂再生过程必须对温度严格控制,防止再生过程中升温对催化剂载体结构的破坏(一般要求再生温度不超过450~480℃),而再生温度控制过低则会降低催化剂的再生效果从而影响其脱硫率和脱氮率,因此加氢处理催化剂的再生温度要求较为苛刻。本文主要考察FH-UDS催化剂再生后的活性恢复情况,以便为下阶段生产国Ⅲ和国Ⅳ标准低硫柴油提供技术依据。

1 催化剂再生

1.1 FH-UDS催化剂特点

FH-UDS催化以W-Mo-Ni-Co为活性组分,使催化剂同时具有Co-Mo催化剂低压加氢脱硫活性好和Ni-Mo/Ni-W催化剂脱氮、芳烃饱和及深度加氢脱硫活性高的特点,可以满足不同脱硫深度的需要,具有更好的操作灵活性。

与以往的加氢精制催化剂相比,FH-UDS催化剂由于采用助剂对氧化铝改性等技术,抑制了活性金属与载体间强的相互作用,使催化剂氧化再生时更稳定、粘结性更好,活性金属的硫化也更为安全,同时抑制了过高或过大的硫化活性相剁层的生成。由于活性金属高度分散,硫化后生成了更多更小的Co-Mo-S和Ni-W-S晶片,因而产生了更多活性高的边沿活性中心,增加了催化剂的活性中心数量,提高了催化剂的加氢脱硫活性。

1.2 催化剂再生条件

本次精制催化剂FH-UDS委托温州市瑞博催化剂有限公司进行器外再生,使用的是半封闭式网带再生技术,该技术包括过筛、脱烃、低温脱硫、高温脱碳、冷却、过筛、包装等过程。由于FH-UDS催化剂的再生条件要求较为苛刻,其再生要求与其他精制催化剂的再生要求略有不同,为了配合此次再生,该公司对生产线的气氛控制、温度分布控制和热量移除等单元等进行了适应性改造。在本次停工过程中,恒温汽提带油24 h,脱油处理比较理想,因此脱烃时间较短;脱除烃类后的催化剂通过网带传送,温度逐渐升高,进入再生段开始烧硫和烧炭。出于对催化剂的保护,本次再生的温度控制在较低的温度下进行,并通过调节催化剂层的厚度、严格控制空气流量、撤热速度、料层温度及传送带的速度,能使催化剂的活性得到更好的恢复。为确保催化剂再生过程的安全和再生剂的质量,金陵分公司的技术人员和抚顺研究院的工程人员对整个再生过程进行了监督。

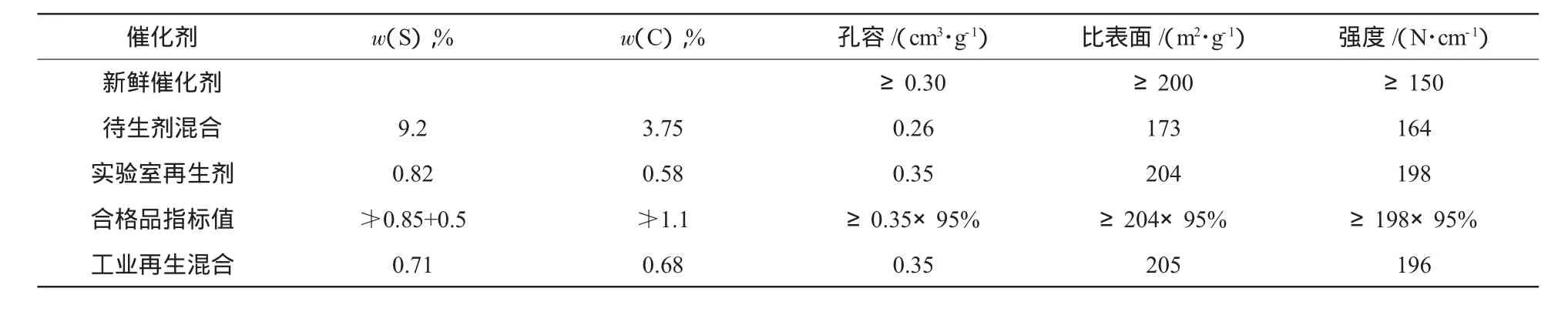

1.3 催化剂物性分析

金陵分公司本次进行国内再生的FH-UDS新鲜剂及再生剂的物化性能如表1所示。在再生前对待生催化剂进行了实验室模拟再生,从表1中可以看出经过实验室模拟再生的催化剂各物性达到了再生催化剂的设计要求。再生后的FH-UDS催化剂的S、C等杂质含量均属正常,并在允许范围之内,催化剂的孔容、比表面积和强度恢复情况良好。再生后催化剂总量 165.64 t,原始装填催化剂质量163.275 t,工业再生混合后催化剂中平均w(S),% =0.71,w(C),%=0.68,再生后催化剂的实际质量也在163 t左右,本次撇头和再生过程中损失的催化剂较少。从物化数据来看,本次催化剂的器外再生是成功的。

表1 FH-UDS催化剂物化指标Table 1 FH-UDS Catalyst Physical Index

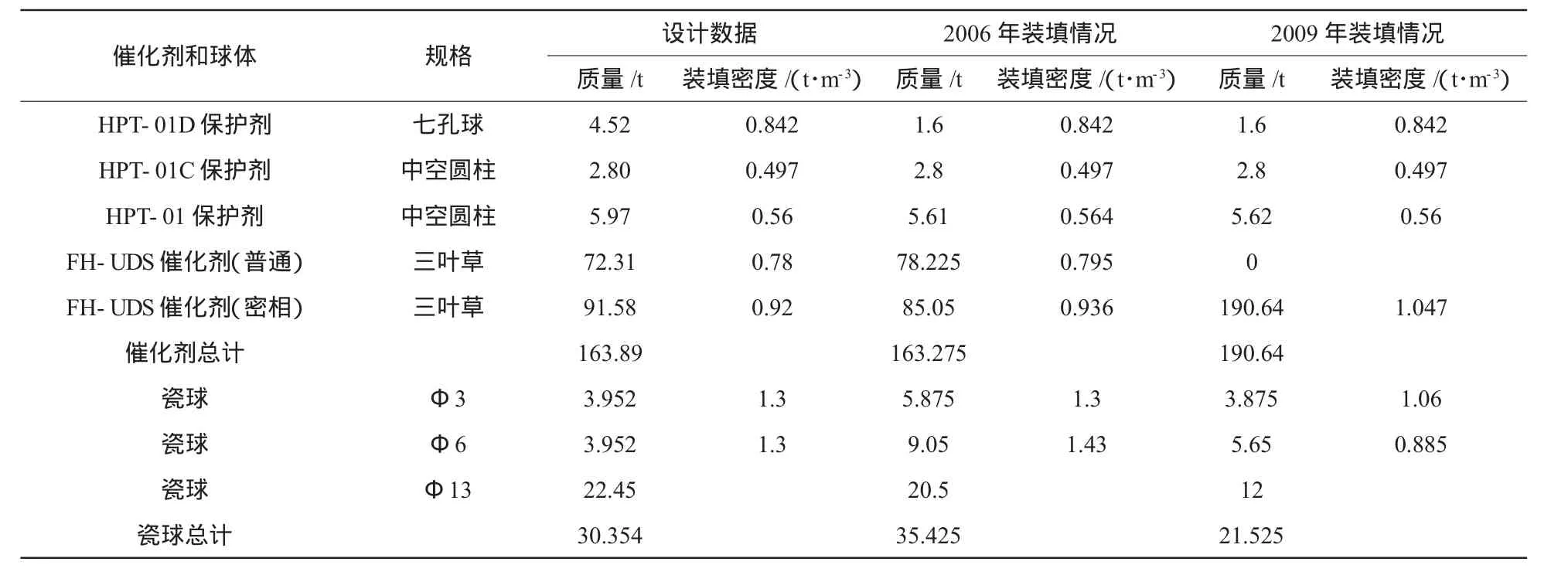

2 催化剂装填

250万t/a柴油加氢装置设1台反应器,内有2个床层,在反应器一床层顶部依次装填HPT-01D、HPT-01C、HPT-01保护剂,保护剂下面装填FH-UDS催化剂,由江苏天鹏石化特种工程有限公司负责装填。为配合2010年柴油质量升级,本次催化剂所有床层都采用密相装填(原设计上床层采用普通装填),在每种类型瓷球和保护剂装填完后确认一次高度并耙平,催化剂在装填完20 t后测量高度,统计装填密度,根据密度及时调整密相装填器的风压和间隙。由于装置原始开工数据保留不全,本次装填所有的空高都重新进行了统计和核算,两次催化剂装填具体数据见表2。

表2 催化剂装填数据表Table 2 Catalyst Loading Data Table

由表2可见,本次装填和原始装填方案有明显的改进,减少了瓷球的装填量,采用新型的密相装填器,催化剂的装填密度达到了1.047 t/m3,使反应器的有效利用容积大大提高,在加工负荷不变的情况下,空速会大幅度降低,催化剂的精制效果会提升,为生产低硫柴油提供了可靠保障,同时可最大限度的保护催化剂的活性,有利于延长催化剂的使用寿命。

整个催化剂床层采用密相装填,除了可以提高催化剂的装填量外,还会使流体的分布更均匀,同时降低床层的径向温差,但是会造成床层的初始差压增大,首次装填与再生后装填的反应器全床层差压见表3。从表3中明显看出起始床层差压增加。密相装填与普通装填相比,可以减缓床层发生沟流和偏流现象,降低运行过程中差压的上升速度,从而有利于装置的长周期运行。这也是本次采用密相装置的一个主要原因。

表3 反应器全床层差压情况Table 3 Ded Reactor Full Differential Pressure

3 催化剂硫化

由于FH-UDS催化剂是首次再生,对催化剂的预硫化十分重视,抚顺研究院的技术人员与车间共同制定了详细的硫化方案。

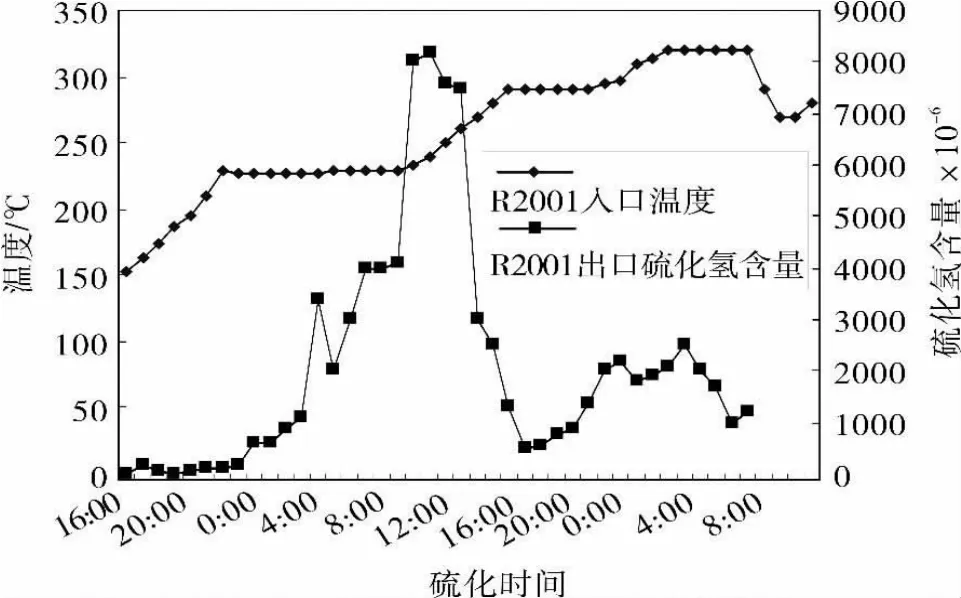

硫化条件为:硫化剂采用DMDS;硫化压力为7.5 MPa,起始注硫温度150℃,230℃恒温8 h,290℃恒温8 h,320℃恒温8 h,各阶段的升温速度控制在≯10℃/h,循环氢中硫化氢浓度控制在0.1% ~1.5%。2009-12-18硫化曲线见图1。

图1 催化剂硫化曲线图Fig.1 Catalyst Sulfurization Graph

本次硫化过程中因注硫泵故障造成循环氢中硫化氢的体积分数保持在1%以上的时间较短,但是通过对催化剂上硫率的核算和后面生产情况看,本次催化剂的硫化是成功的。

4 再生催化剂的性能

4.1 再生催化剂的活性分析

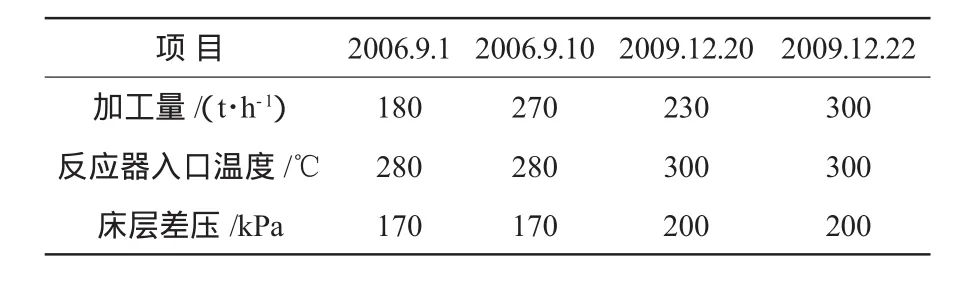

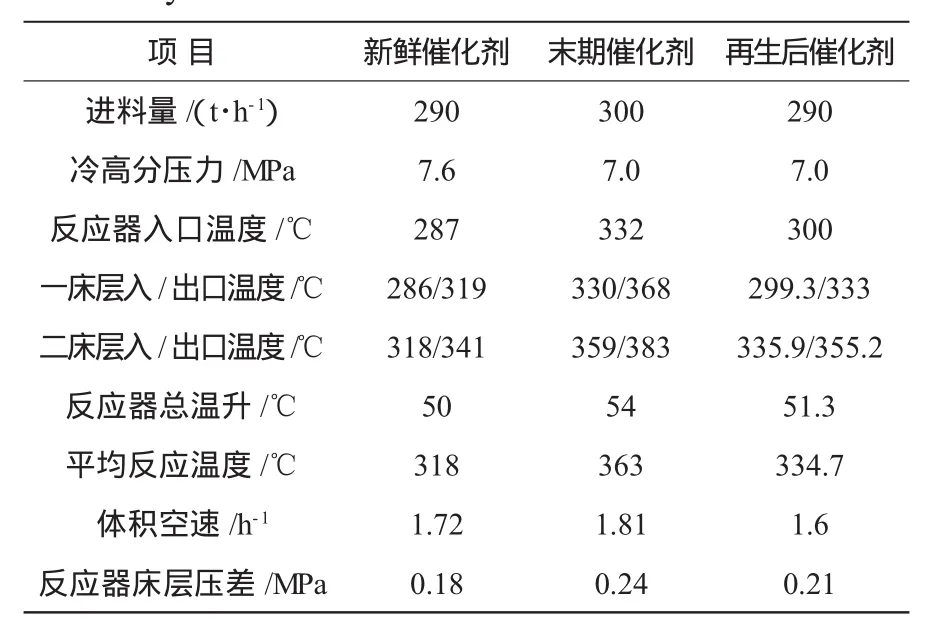

表4所示是本次开工后再生催化剂、新鲜催化剂、末期催化剂的反应系统主要生产参数比较。

表4 反应系统主要工艺参数对比Table 4 Comparison of Main Process Parameters in Reaction System

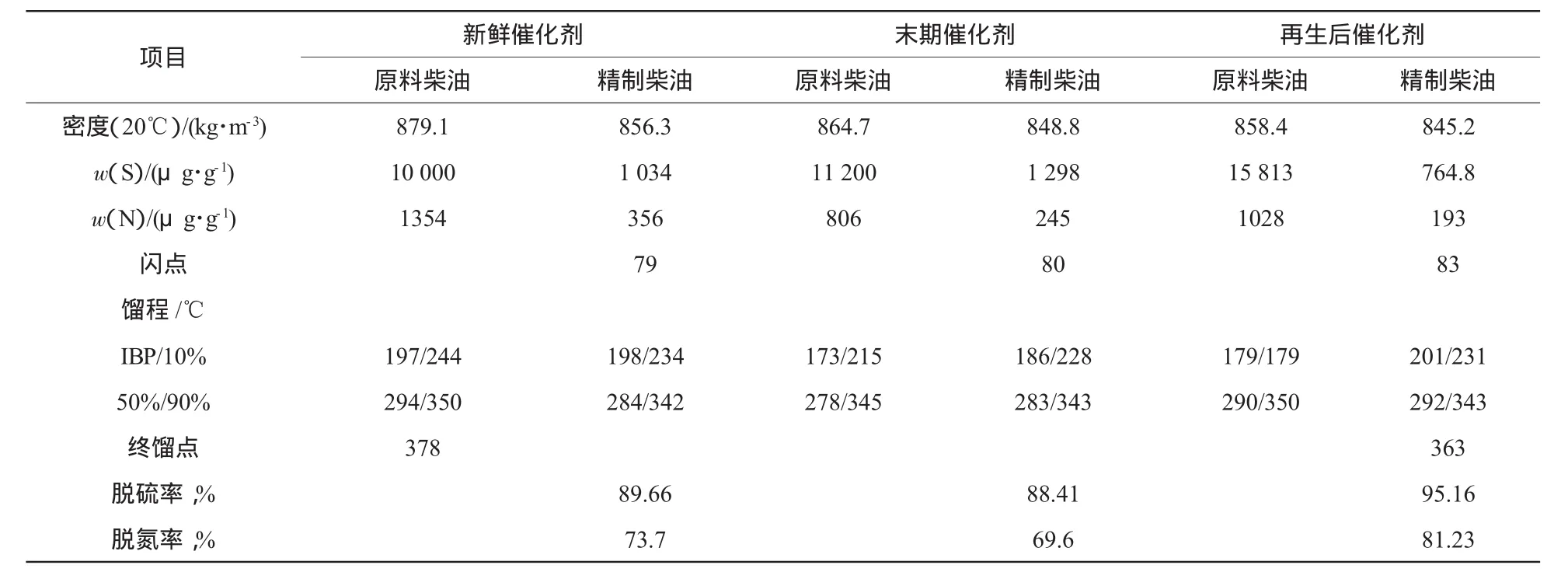

经过1个月生产后,催化剂的活性已经趋于稳定,表5所示是再生催化剂、新鲜催化剂、末期催化剂所使用的原料和相对应的精制柴油质量。

从表4、表5数据可见,催化剂首次再生后,在体积空速相近的情况下,新鲜催化剂脱硫率和脱氮率分别为89.66%和73.7%,再生催化剂脱硫率和脱氮率分别为95.16%和81.23%,此时反应器入口操作温度比新鲜催化剂提高25℃。由于现阶段生产计划有所调整,公司要求多产石脑油,石脑油产量已经由原来的1 m3增加到8 m3,为满足石脑油质量和产率,反应深度比新鲜催化剂使用工况提高较多,这也是目前再生剂操作温度较高的主要原因;此外催化剂经过再生后反应系统操作压力降低了0.6 MPa,影响了催化剂的精制效果,反应温度也会有所提高。

再生后的催化剂与末期催化剂相比,活性明显提高,在反应器入口温度降低20℃后仍可以保持较高的脱硫率,从近期的生产情况看,装置有进一步提高产品质量的潜力。如果考虑到原料性质,近年来国内炼油企业为了挖潜增效,对原油油种和上游常减压装置总拔的要求越发苛刻,柴油加氢精制装置的原料硫和氮的含量日趋升高,可见本次再生后催化剂的活性恢复是相当满意的。从催化剂的初期生产情况来看,本次国内温州瑞博催化剂公司再生的FH-UDS催化剂的活性恢复是非常理想的。

4.2 再生催化剂的选择性

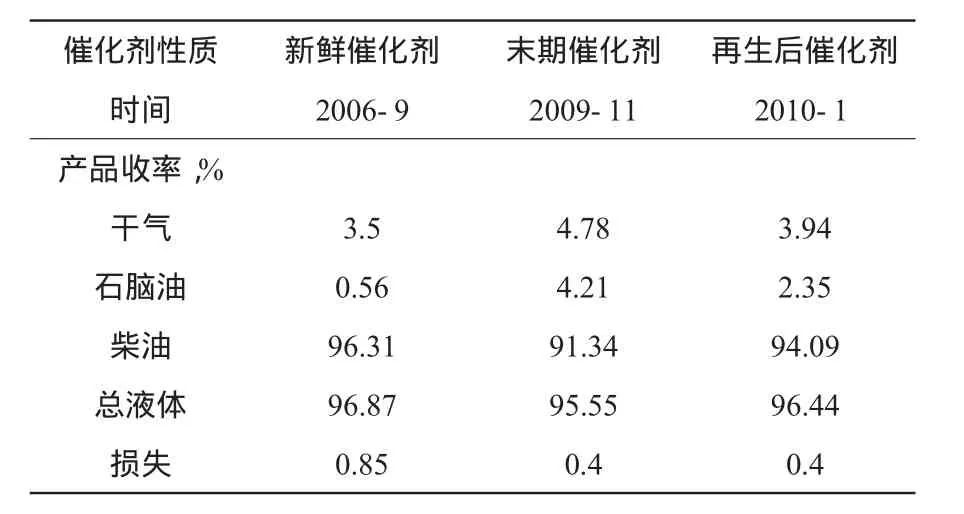

表6所示是本次开工后再生催化剂与新鲜催化剂和末期催化剂的产品收率对比情况。

本表收率计算的原料基准为原料柴油,不包含原料氢气,因此总收率超过100%。由表6可见,本次再生后催化剂的目的产品,即柴油的收率没有达到新鲜催化剂的指标,这和生产计划调整有关,装置原始设计只生产精制柴油,石脑油基本不作为产品外供,因此石脑油收率低,催化剂经过再生后,石脑油产率提高1.8个百分点,干气产率变化不大,充分说明再生催化剂的选择性较好,在反应深度大幅度提高后,总液体收率依然可以维持在较高水平。

表5 开工初期原料和产品性质Table 5 Properties of Crude oils and Products for Start-up stage

再生后催化剂与末期催化剂相比,都是在同样增产石脑油的工况下生产操作,总液体收率明显提高,尤其是作为主要产品的柴油收率提高近3个百分点,石脑油产率下降2个百分点,进一步说明本次催化剂再生的选择性优良。

表6 产品收率对比Table 6 Comparison of Product Yield

4.3 再生催化剂对能耗的影响

FH-UDS催化剂再生后,反应器床层温升高且稳定,这样降低了加热炉的负荷,瓦斯消耗量明显降低。催化剂经过本次再生后,反应床层的温升基本保持在40~50℃,和末期催化剂相比,在满负荷操作情况下,反应加热炉瓦斯耗量从1 200 m3/h降低到700 m3/h,分流炉略有降低;此外反应系统降压操作,降低了进料泵和新氢压缩机的功率,节省了电耗,使装置的能耗保持在较低水平,经过进一步优化操作,装置的能耗可以进一步降低。

5 结论

2009年底,金陵分公司250万t/a柴油加氢精制装置在抚顺石化研究院的技术监督下,选择了温州瑞博催化剂公司对约160 t精制催化剂FH-UDS进行了器外再生。再生催化剂在高空速、低氢油比、低氢分压的生产条件连续生产,各产品质量稳定合格。从现在产品质量和反应器温升情况看,再生后的催化剂完全能够装置生产要求,并且产品质量有进一步提高的潜力。

金陵分公司通过与再生厂家和抚顺石化研究院专家进行深入的技术交流后派专人进行了技术监督工作,充分保证了催化剂的再生顺利进行,推动了国内催化剂再生厂家催化剂再生技术的发展与成熟。

[1] 安高军,柳云骐,柴永明,等.柴油加氢处理催化剂制备技术[J].化学进展,2007,19(2/3):243.

[2] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1139-1153;1159-1166.

Industrial Applications and Off-site Regeneration of FH-UDS Catalyst

WEI Jian-jun1,GUO Rong2,JIANG Lai1

(1.SINOPEC Jinling Company,Jiangsu Nanjing 210033,China;2.Fushun Research Institute of Petroleum and Petrochemicals,Liaoning Fushun 113000,China)

The FH-UDS catalyst was firstly applied into 2.5 Mt/a diesel oil hydrogenation unit,and operation situation after off-site regeneration was introduced.From August 2006 to November 2009,production device stably ran 39 months and produced qualified products,the objective of producing clean diesel was achieved,and energy consumption was low.After off-site regeneration,activity recovery of the FH-UDS catalyst was good,which can meet requirements of producing clean diesel,it was proved that the FH-UDS catalyst has good regeneration property.

FH-UDS catalyst;Application;Off-site regeneration

TE 624.9+3

A

1671-0460(2010)03-0301-04

2010-05-10

卫建军(1971-),男,硕士,高级工程师,1994年毕业于南京理工大学精细化工专业,长期从事加氢裂化专业工作。电话:025-58983350,邮箱:weijj.jlsh@sinopec.com。