非芳抽余油生产溶剂油的脱重组分塔优化设计*

2010-09-15邵文

邵文

(中国石油华东设计院,山东青岛266071)

化工设计

非芳抽余油生产溶剂油的脱重组分塔优化设计*

邵文

(中国石油华东设计院,山东青岛266071)

非芳烃抽余油原料可以通过浅度加氢生产溶剂,脱重组分塔是该装置主要设备之一。通过对脱重组分塔工艺设计方案的比较,选用单塔侧线抽出脱除原料中的轻、重组分的流程方案,利用先进的石油化工流程模拟软件对脱重组分塔进行优化设计,从而使塔的设计数据更合理、更准确。

抽余油;溶剂油;脱重组分塔;优化设计

为了解决清洁汽油中的苯和芳烃含量过高的问题,实现资源的合理利用,国内许多炼油企业都设有苯抽提装置或芳烃抽提装置。抽提装置脱出芳烃后的非芳抽余油是生产6号溶剂油和120号溶剂油的优质原料,生产溶剂油不仅可以为企业增加了产品品种,同时还为生产企业带来可观的经济效益[1]。生产溶剂油的工艺比较简单,即馏程合乎溶剂油质量要求的非芳烃抽余油与催化重整装置产生的氢气,在催化剂的作用下进行加氢反应,反应产物在分离塔中分离可以得到6号溶剂油和120号溶剂油[2]。目前市场上供应的溶剂油烯烃、芳烃含量和溴指数通过加氢很容易满足要求,但馏程范围通常不合格。生产6号及120号溶剂油一般可以采用先加氢后分馏和先分馏后加氢两种流程方案,但由于目前大都采用陕西煤化所研制的加氢催化剂,为了延长催化剂的使用寿命,要求非芳抽余油进入加氢反应器之前必须脱除原料中的重组分,以防止催化剂表面积炭影响其活性。因此在进入加氢反应器前必须脱出原料中的轻、重组分(尤其是重组分)[3]。

生产6号及120号溶剂油一般可以采用先加氢后分馏和先分馏后加氢两种流程方案,但由于目前大都采用陕西煤化所研制的加氢催化剂,为了延长催化剂的使用寿命,要求非芳抽余油进入加氢反应器之前必须脱除原料中的重组分,以防止催化剂表面积炭影响其活性。因此在进入加氢反应器前必须脱出原料中的轻、重组分(尤其是重组分)[4]。

1 原料及产品的性质

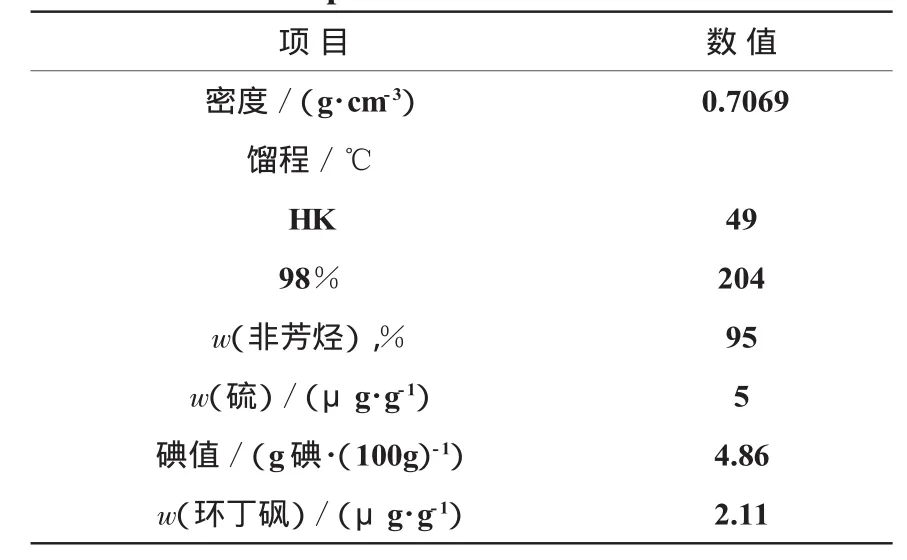

非芳抽余油及产品的性质见表1、表2。

表1 非芳抽余油的性质Table 1 Properties of non-aromatic raffinate

表2 产品的性质Table 2 Properties of products

2 工艺流程方案的确定

根据非芳抽余油的原料的特点,生产满足6号溶剂油和120号溶剂油的非芳抽余油的馏程范围的原料,有以下4种方案可供选择。

2.1先脱轻组分后脱重组分加工流程

该方案工艺流程如图1所示。非芳烃抽余油原料先进入脱轻组分塔(可简称为脱轻塔),在脱轻塔中先脱除原料中的轻组分。脱轻塔塔底物料进入脱重塔,在脱重组分塔中脱除重组分,脱重组分塔塔顶物料作为加氢反应器进料。

从图1可以看出:为了满足加氢反应器进料要求,利用2个塔分别脱除非芳烃抽余油原料中的轻、重组分,后部的加氢反应部分及溶剂油分离塔负荷均较小,但在该方案流程中,原料中轻组分被气化1次,冷凝1次,溶剂油组分也被气化1次,冷凝1次,而重组分没有被气化和冷凝。

图1 第1方案流程示意图Fig.1 Process flow chartof the firstscheme

2.2先脱重组分后脱轻组分加工流程

该方案工艺流程如图2所示。非芳烃抽余油原料先进入脱重组分塔,在脱重塔中先脱除原料中的重组分。脱重组分塔塔顶物料进入脱轻塔,在脱轻组分塔中脱除轻组分,脱轻组分塔塔底物料作为加氢反应器进料。

图2 第2方案流程示意图Fig.2 Process flow chartof the secondscheme

从图2可以看出,其流程特点与第1方案相似。但该流程中轻组分被气化2次,冷凝2次,溶剂油组分被气化1次,冷凝1次。显然,采用此方案能耗和设备投资都比第1方案大。

2.3只脱重组分加工流程

该方案流程如图3所示。非芳烃抽余油原料进入脱重塔脱除其中的重组分,塔顶物料作为加氢反应器进料。

从图3可以看出,该方案虽然脱除了原料中的重组分,但轻组分及溶剂油组分均进入了加氢反应器及溶剂油分离塔,反应器负荷较大,催化剂藏量及氢耗量增加。由于原料中的轻组分需在分离塔中进行分离,所以,分离塔的汽、液相负荷增大,塔径增大,分离塔中的轻组分容易进入溶剂油产品中,影响溶剂油产品的质量,而且该方案能耗也较高。

图3 第3方案流程示意图Fig.3 Process flow chartof the thirdscheme

2.4单塔脱轻组分和脱重组分加工流程

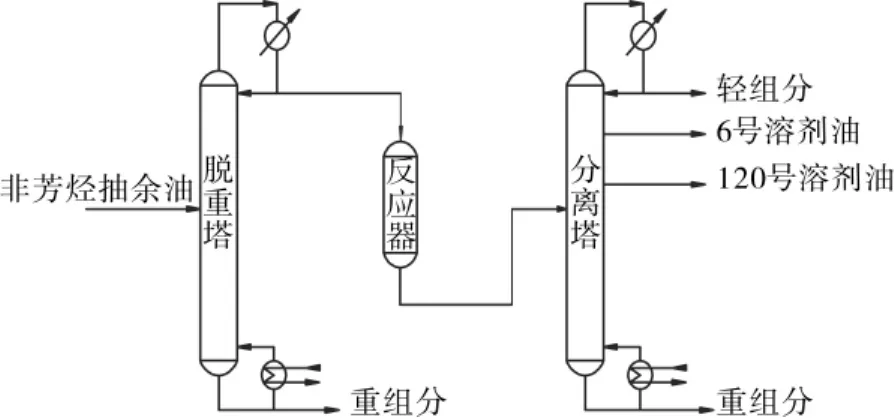

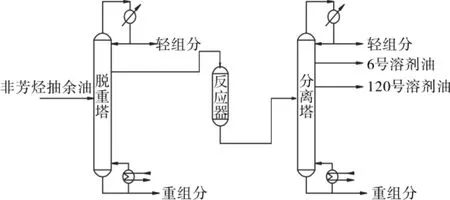

该方案工艺流程如图4所示。非芳烃抽余油原料先进入脱重塔,塔顶脱除原料中的轻组分,塔底脱除原料中的重组分,在塔的适当位置开一侧线,抽出物作为加氢反应器进料。

图4 第4方案流程示意图Fig.4 Process flow chartof the fourthscheme

从图4可以看出,该方案在一个塔中即脱除了影响加氢催化剂活性的重组分,又脱除了生产溶剂油产品所不需要的轻组分,它具有工艺流程简单,能耗低,一次性投资少的特点。

虽然上述4种流程方案都能满足加氢反应器进料和生产溶剂油的要求,但通过分析和比较,第4种方案具有明显的优点,因此设计中一般采用第4方案作为最佳方案。

3 脱重组分塔的工艺设计

脱重组分塔的操作费用,主要决定再沸器中热载体的消耗量及冷凝冷却器中冷却水的消耗量。对于进料流量、塔顶产品量、塔底产品量等参数一定时,若回流比增大,上升的气相负荷也增大,热载体及冷却水量也随之增大,操作费用相应增加。

设备的折旧费用是指脱重组分塔、再沸器、冷凝冷却器、机泵、容器等总投资乘以折旧率。对于一定的操作介质而言,设备类型和材质已经确定,此项费用主要取决于设备的尺寸。当回流比R=Rmin时,所需塔板层数为n=∝,此时设备费用无限大;当回流比R稍大于Rmin后,塔板层数从无限多减至有限层数,故设备费用急剧降低;而另一方面,由于回流比的增大,塔内上升的气相负荷也随之增加,从而使塔径、塔板面积、再沸器及冷凝冷却器等设备尺寸相应增加,因此,回流比R增至某一值后,设备费用反而上升。综上所述,在设计中确定回流比这个参数是至关重要的。

本文以15万t/a半再生重整装置为例,采用三苯液-液抽提工艺,芳烃抽提后的非芳烃抽余油量为6.5万t/a,每年按开工8 400 h计算,以此为基础数据对脱重组分塔进行优化设计。为满足加氢反应器进料及生产6号和120号溶剂油的要求,侧线抽出物流(加氢反应器进料)的恩氏蒸馏馏程为60~130℃。

首先,利用计算机流程模拟软件对该塔进行模拟计算,通过反复调整回流比来确定脱重组分塔的最少理论塔板层数。对于非芳烃抽余油组分,当回流比R=6时,脱重塔的计算不能收敛;当回流比R=7时,塔的计算可以收敛。所以,脱重组分塔的最小回流比R介于6~7之间。回流比变化时脱重组分塔的主要计算结果列于表3。

表3 回流比变化时塔的计算结果Table 3 Calculationresults of towerwhile reflux ratio changing

从表3可以看出,上述3种回流比都能满足脱轻、重组分的需要。当回流比发生变化时,塔板数及塔的热平衡也随之发生变化。通过综合考虑,回流比R=10时,是适宜的回流比。

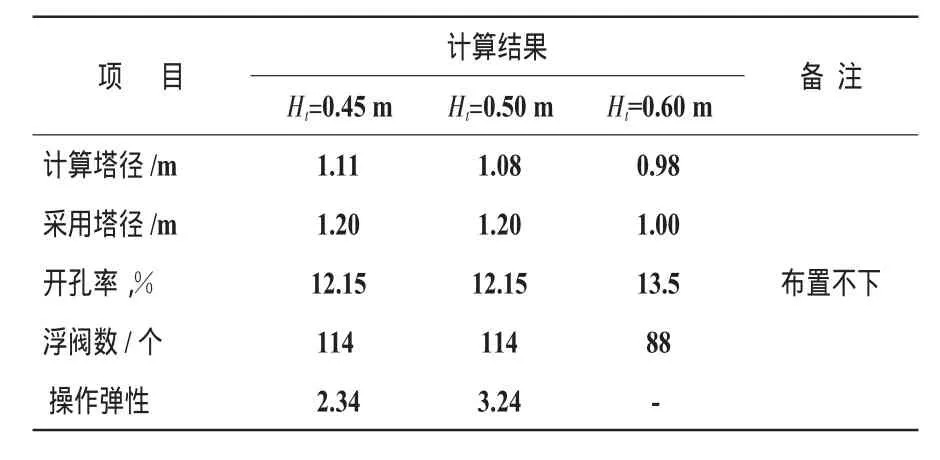

在进行塔板水利学计算时,关键在于塔板间距的确定。塔板间距的大小与处理能力、操作弹性、塔板效率有密切的关系,且与塔径的大小也密切相关。本文板间距Ht为450,500,600 mm分别进行计算比较,主要计算结果见表4。

从表4可以看出,当塔板间距Ht=0.6 m时,1 m直径的塔不能布置88个浮阀,故不能满足工艺要求;当塔板间距Ht=0.45 m时,塔的操作弹性又太小。因此,脱重塔的塔板间距Ht取为0.50 m。脱重塔工艺尺寸的计算和水力学计算结果见表5。

表4 塔板间距(Ht)变化时塔的工艺计算结果Table 4 Process calculations of Towerwhile tray height changing

表5 脱重组分塔的工艺尺寸和水力学计算汇总表Table 5 Process dimensionandhydraulic calculations of de-heavy oil column

4 结论

利用先进的石油化工流程模拟软件对脱重组分塔进行了模拟计算可以解决手算很难甚至无法解决的的问题,从而使设计的结果更科学、更合理、更准确,同时也大大的提高了设计效率。几年来的生产操作表明,脱重组分塔开停工方便、调节灵活、生产操作平稳,各项操作指标基本达到设计水平。实践证明采用单塔侧线抽出脱除非芳烃抽余油中的轻、重组分的流程在工业上是可行的。

[1]周永水.催化重整装置装置抽余油分馏塔扩能改造[J].石油炼制与化工,2005,33(7):49-51.

[2]徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2004:126-127.

[3]闵恩泽.石油炼制催化技术创新途径的探讨[J].世界石油工业,2003,5:23-26.

[4]朱迪珠.重整生成油及抽余油加氢脱烯烃生产溶剂油的新技术[J].石油炼制与化工,2000,28(9):20-24.

Optimization Design of De-heavy Oil Column for Solvent Oil Production From Non-aromatic Raffinate

SHAOWen

(ChinaPetroleumEastChinaDesignInstitute,Shandong Qingdao 266071,China)

Non-aromatic raffinate feed can be lightly hydrotreated to produce solvent,de-heavy oil column is one of the key equipments.In the paper,through comparing process design schemes forde-heavy oil column,single tower side draw process was chosen to remove heavy components in the feed,and advanced process flow simulation software was utilized to optimize the design forde-heavy oil column,thus more reasonable and accurate design data for the towercanbe gained.

Raffinate;SolventOil;De-heavy oil column;OptimizationDesign

TE626.5

A

1671-0460(2010)04-0423-04

2010-06-10

邵 文,男,高级工程师,1987年抚顺石油学院石油加工专业毕业,2004年石油大学(北京)化学工程专业毕业,获硕士学位,长期从事石油化工工艺设计工作。E-mail:hldsw2008@163.com。