干式真空泵技术在烷基化装置上的应用

2010-09-15江闽

江 闽

(中石化金陵石化公司,江苏 南京 210046)

干式真空泵技术在烷基化装置上的应用

江 闽

(中石化金陵石化公司,江苏 南京 210046)

本文介绍了干式真空泵在烷基化装置上的应用及效果

干式真空泵;烷基化;应用

1 前言

中国石化金陵石化烷基苯厂(以下简称烷基苯厂)10万吨/年烷基化装置中,脱烷烃塔(C-405)、烷基苯再蒸塔(C-406)和烷基苯回收塔(C-407)三座塔系统是减压蒸馏系统。原设计的减压抽真空流程为三级蒸汽喷射、三级冷却,动力是1.0MPa饱和蒸汽。由于喷射器效率低,蒸汽和冷却水耗量非常大,操作费用一直居高不下;同时由于不凝气中含有微量氟化氢,常导致抽真空系统和冷凝冷却系统泄漏,影响三个塔的正常操作和产品质量。

2006年10月装置检修时,用干式真空泵代替蒸汽喷射器,同年11月开工运行至今。生产运行表明:干式真空泵减少蒸汽和循环水用量,节能效果显著;不产生污水,减少环境污染;杜绝了系统腐蚀泄漏,操作平稳:占地面积小,可以在大中型减压蒸馏装置推广应用。

2 干式抽真空技术工作原理

烷基苯厂烷基化装置采用的干式抽真空技术的主要设备是三组抽真空泵(两开一备),每组抽真空泵由一台罗茨真空泵(见图1)和一台爪式干式真空泵(见图2)组成。

罗茨真空泵是借助两个“8”字形转子通过齿轮传动作反向同步旋转,从而将它们与泵体之间的气体排出。两转子间以及转子与泵体之间是互不接触的,转子间的间距比较大,转子与泵壁的间距也有0.1~1mm。因此,在转子旋转时,被压缩的部分气体又返回到入气腔,致使罗茨真空泵的压缩比比较低,一般不大于10∶1至30∶1。为了防止气体被反复压缩造成温度升高,破坏泵轴,烷基苯厂的真空泵组的罗茨真空泵选择了液压联轴节,在电动机与抽气系统之间起传动作用。压力高时,该泵运转速度较慢,维持全压差,不使电动机过热或过载;压力较低时,泵就达到其额定转速,保证泵在真空范围内连续运转。但是,罗茨真空泵是容积式转子泵,又使其在10~10-2mbar工作压力下具有比较大的抽气速率。

由于罗茨真空泵有比较大的抽气速率、比较小的压缩比,因此罗茨真空泵需要一台真空增压泵与其串联,以达到既有大的抽气速率、又有大的压缩比的目的,从而满足装置的要求。烷基苯厂的真空泵组选择了爪式干式真空泵与罗茨真空泵串联。

图1 罗茨泵的工作原理和工作方式

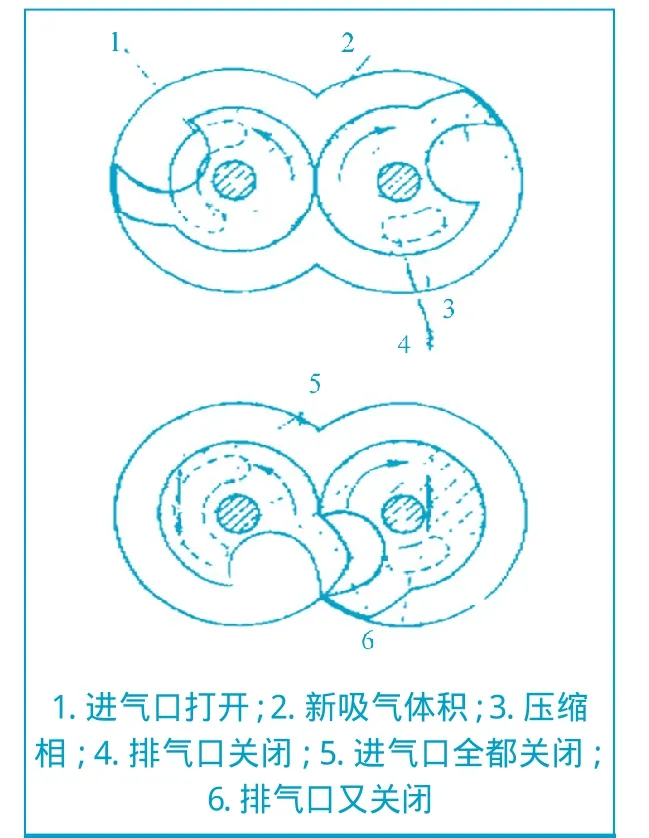

图2 爪泵的工作原理和工作方式

爪式干式真空泵的两个爪形转子在泵壳内作相对旋转工作时无机械接触的爪形转子,其三分之二的周长呈圆柱形,接着的部分是凹下很深的凹口,剩余部分是明显突出的爪子。转动时,爪背刚好堵住另一爪形转子的凹口。左转子的进气口变长,吸气腔打开,气体进入吸气腔。当转子转动较长时间后进气口打开,转子继续转动,关闭进气口。这时,在两个爪与泵壳间的气体受到压缩,并通过泵的两个转子的排气口排出泵外。爪机构工作无需阀门,余隙空间内的气体与下次吸入的气体混合并再次受到压缩。

与罗茨泵相比,爪泵的优点是压力较高时能获得较大的压缩比,例如1 mbar时的压缩比约为50∶l。在一般情况下,爪式干式真空泵为了达到要求的压缩比,在泵腔内有多级转子,各个爪以相同方向转动,正向排气,气流从第一级的入口进入,从最后一级的出口排出,经过多级压缩后,气体温度会上升。因此爪式干式真空泵一般垂直安装在固定架上,确保工艺气体中的液体顺利地从泵中排出。同时,为防止温度上升影响真空泵寿命,泵体上有一个间接的冷却系统。用冷却液通过自然对流的方式流过泵体和换热器,达到冷却泵体的目的。在换热器中,用循环水冷却冷却液。此外,当纯爪泵的压力低于10-1mbar时,抽真空速率变小。

爪泵和罗茨泵的组合可以相互弥补对方的缺点,当纯爪泵的入口压力低于0.1mbar时,泵性能变差,如在爪泵入口处加一台罗茨泵,泵的性能便可得到改善。当压力较低时,罗茨泵的抽气效率反而更好。压力为0.1mbar时,抽气效率可提高60%。

3 干式抽真空技术与蒸汽抽真空技术比较

3.1 抽真空系统设计参数

烷基化装置是连续操作系统,由工艺条件产生的工艺气体量以及可能泄漏的空气量确定单位时间所需抽走的气体量,并考虑由工艺设备到真空泵入口管路的阻力降,以确定真空泵入口的压力。

3.2 能耗

由于蒸汽喷射器耗用蒸汽量大,需要大量的循环水进行冷却。在蒸汽抽真空过程中,不凝气中含有烃类,会随蒸汽冷凝产生大量的含油污水,消耗大量的循环水。而干式真空技术耗能主要是真空泵的电耗。比较表1和表2不难看出,采用蒸汽抽真空技术,能耗是干式真空技术能耗的11倍。改造后,年运行费用减少395.23万元。

表1 蒸汽抽真空技术能耗(年运行按8400小时计算)

表2 干式抽真空技术能耗(年运行按8400小时计算)

3.2 腐蚀

由于不凝气中含有微量的氟化氢,溶于蒸汽冷凝水中,易对蒸汽喷射泵、冷凝冷却器和管道系统产生腐蚀,导致设备泄漏,破坏塔的真空度,引起操作波动、影响产品质量甚至短时间停产抢修,过去每年都有数次此类情况发生。而干式真空系统不会产生冷凝水,避免了氟化氢的腐蚀。为了进一步减轻氟化氢对抽真空系统设备的影响,烷基苯厂对轴封进行了氮气正压保护。

3.3 主要设备

采用干式抽真空技术的设备总投资约314万元。与传统的蒸汽抽真空技术相比,干式抽真空技术的设备少且结构紧凑,因此占地也较小,数据见表3。

4 干式抽真空技术应用影响因素讨论

干式抽真空技术在我国大中型石化企业应用尚处在不成熟阶段,影响干式真空泵的应用的因素有很多。因此,在泵的选型和安装的细节上,烷基苯厂和设计部门经过多次讨论,针对可能影响机泵操作的各项影响因素,在设计和生产的环节予以解决。主要体现在如下几点上:

表3 干式抽真空与蒸汽抽真空设备比较

1)采取有效措施,避免凝液进入机组内:在干式真空泵前设计了冷却器、分液罐,降低入泵气体温度,将部分冷凝液提前排出;干式真空泵组总重量小,电机总功率低,振动因数接近零,因此可将泵组安装在拆除蒸汽抽真空系统后的框架上,以便使泵组和分液罐间管线距离尽量缩小,避免了因为长距离的管道输送产生的冷凝液;入口管道增加了蒸汽伴热;备用泵组的切断阀上游增加了导液阀;泵组气体排出管道,设计成步步低结构。

2)循环水从循环水总管引出,增强冷却效果。

3)采用了先进的自动化系统。

4)对泵的轴封采用了氮气正压保护措施,避免微量氢氟酸气体对机泵关键部件的腐蚀。

5)三座塔系统设计选用了三台干式抽真空泵组,设计是两开一备。不仅节省了投资,而且优化了管道设计,使操作非常灵活。

6)考虑到装置正常运行后,真空系统内的不凝气量少,采用了在罗茨泵电机上增加变频器设计方案,由真空系统压力调节罗茨泵电机的转速。

5 干式抽真空技术应用效果

从2006年l1月干式抽真空设备投用后的应用情况来看,只要按照启泵、关泵程序操作,干式抽真空设备运行稳定,维护工作量比常规压缩设备低。三个塔顶残压可稳定在1~5 kPa的范围内,真空度的可调性很好,满足生产要求。

6 结论

自2006年l1月至今干式抽真空泵的运行实践证明,烷基苯厂10万吨烷基化装置采用干式抽真空技术是成功的。从运行效果看,真空度稳定,且能耗很低,值得在石化行业推广运用。