典型零件加工与工艺分析

2010-09-15田建国

田建国

(西安工程技术学院 机械系统,陕西 西安 710114)

典型零件加工与工艺分析

田建国

(西安工程技术学院 机械系统,陕西 西安 710114)

在车削加工中,对一些尺寸精度要求不高但形位精度要求很高的工件,用常规的生产方式,不是加工工艺复杂就是工序较多,而且生产率低,废品率高,对机床的要求较高。解决此类问题,应有合理的工艺规程及相应的工装夹具。本文针对两个有特点的零件,介绍了加工工艺及相应的夹具。

车削加工;空心轴;内圆弧;中心架

科学技术的高速发展,使制造业发生了根本性的变化,尤其是数控技术的广泛应用,普通车床逐渐被高效率、高精度的数控机床所代替,但是数控机床也有其加工的局限性,并不适用于所有零件的生产。良好的加工工艺和合理改进也会使普通机床发挥强大的生产优势。

下面以两种零件的加工为例,介绍机械加工工艺及相应的夹具。

1 空心轴加工工艺改进措施

1.1 实例分析

实例分析一:空心轴加工

空心轴类零件是卧式车床上普遍加工的零件,该类零件的特点是长度较长,往往在一次装夹下很难完成全部加工任务,而且对于工件的两端轮廓一般都有较高的同轴度等形位公差要求,因此加工时需要两次或多次装夹找正,以完成零件的加工,确保零件的形位公差要求,图1所示零件就存在这样的问题。

此零件是典型的空心轴类零件,从零件图上我们可以看到对外轮廓精度要求不高,也很容易加工,但对两孔的同轴度要求却很高,因此加工该零件的重要工作就是制定合理的加工工艺确保同轴度要求。在单件生产的情况下,常常采用如下工工艺:

(1)一夹一顶车削外圆。

图1

(2)用四爪,或软爪夹持一端,一端搭中心架,以外圆作为基准,找正后粗精加工一端内孔。

(3)以同样的方法加工另一端内孔。

上述方法虽然工艺简单,需要较少的工装夹具,但是在批量生产的情况下,不但工人的劳动强度大,要求技术水平好、而且机床精度要求高、找正麻烦,很难能保证产品的质量,生产率较低。

1.2 改进措施

为保证产品质量,提高生产率,降低工人劳动强度,笔者在装夹上做了如图2所示的改变。

加工步骤如下:

图2

①一夹一顶,在工件的两端各加工出一个工艺外圆,直径大小车圆即可,长约50mm,两外圆直径尺寸一致。

②在右侧车削出的外圆处,用中心架支撑,并调整找正,撤掉尾座,车端面,粗车内孔,留1mm精车余量。

③工件调头,采用相同夹持方法,粗车另一端端面及内孔,留1㎜精车余量。

④在工件的两个相同外圆处各支撑一中心架,调整找正。

⑤在工件靠近主轴箱一端装鸡心夹,并用两螺栓与拔盘相连。

⑥精车内孔至尺寸要求。

⑦打开中心架,松开鸡心夹,工件掉头放入中心架,并合上中心架,装上鸡心夹,即可车削另一端内孔。(注意:调头时不可调整中心架三爪)

1.3 工艺说明

①因两支撑架在第一次调整后,后续加工过程中不再调整,所以加工时能始终保证两中心架三爪中心在同一轴线上,解决了调头时存在不同心的问题,保证了同轴度要求。

②为防止工件轴向窜动,在螺栓后边加上弹簧,使工件始终紧贴拔盘端面,解决了工件车削时的轴向窜动问题,保证了内孔的长度尺寸要求。

实践表明,该工艺在批量生产时具有对机床精度要求低、工艺简单、装卡找正方便、生产率高(可提高功效十倍左右),而且工人劳动强度小,废品率低的优点。

2 端面内圆弧面的加工工艺措施介绍

2.1 实例分析

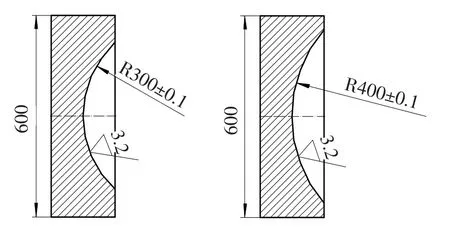

端面内圆弧在普通车床上的加工属于成型面加工范畴,加工时一般采用双手控制法、成型刀、靠模或制造旋转刀台的方法进行加工,这样的加工方法局限性很大、工艺复杂、对操作者技术要求高、工装制造复杂、劳动强度大、废品率高,精度较低。随着数控机床的发展和普遍应用,半径较小的圆弧大都采用数控机床加工。但对于半径较大的圆弧,企业在没有大型数控设备的情况下,如图3所示零件,如没有合理的工装设备和加工工艺在普通车床上很难完成零件的加工。

图3

如果在车床上安装一个支点,再用一个连杆连接刀具和该支点,那么刀具就只能在以支点为圆心,连杆长度为半径的圆上移动,利用这个方法达到车削圆弧面的目的。

2.2 改进措施

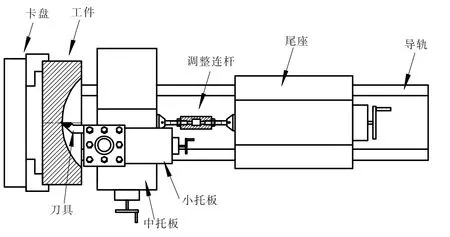

综上所述,笔者对机床进行了一些改造,如图4所示。

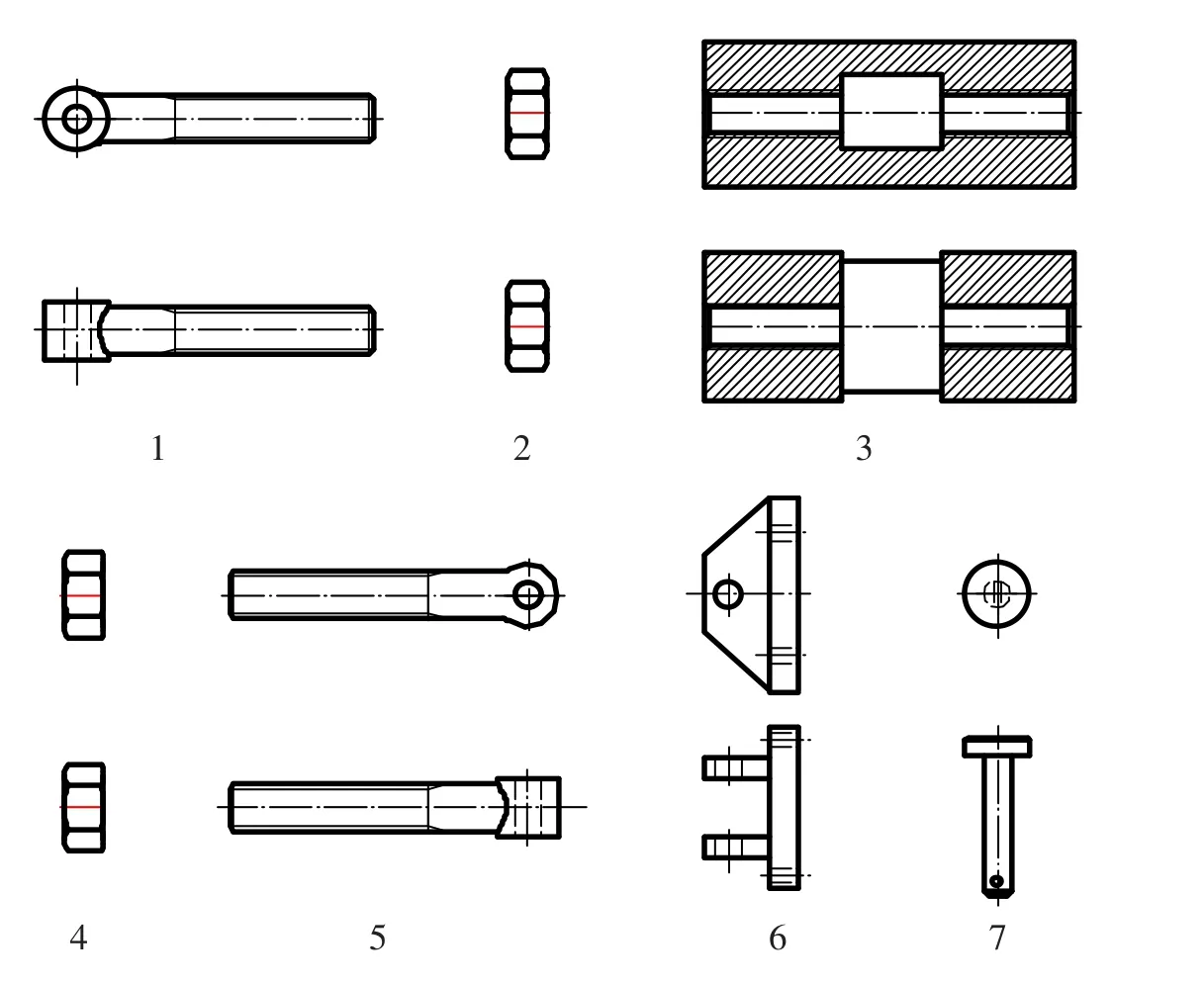

该改造共需要七种图5所示零件,在尾座和中托板的靠近底面位置各安装一支撑底座6,并用左旋螺栓1、左旋螺母2、长度调节螺母3、右旋螺母4、右旋螺栓5和圆柱销7连接两支撑座。

2.3 具体的操作方法

(1)摇动中托板,使刀具刀尖对准工件中心。

(2)移动尾座接近中托板中,用图5所示零件组成的连杆将其与中托板连接,并调整长度调节螺母3使连杆长度约为所加工圆弧的半径。横向调整尾座,使连杆轴线与工件轴线平行,并锁紧尾座。

(3)板使刀具接触工件端面。

(4)动中托板,退出刀具,此时在连杆的拉力的作用下,大托板也会相应移动,使刀具的移动轨迹变为圆弧线。

(5)摇动小托板使刀具向工件方向移动一深度。(此深度即为车削圆弧深度)

(6)中托板自动进给,大托板相应移动开始车削圆弧。

(7)退刀停车,用R规测量所加工圆弧半径,若不合格,跟距差值旋转长度调节螺母3调整连杆长度后,再次进行车削,直至公差要求。

(8)托板多次进给车削,达到图纸圆弧深度要求。

操作要点:

(1)装连杆前,刀具必须移至工件中心处。

(2)装连杆时,必须保证轴线与工件轴线平行。

(3)托板导轨要与工件轴线平行,它的摇动用于控制每次的切削深度。

(4)第一件工件合格加工完毕后,其它工件安装即可加工,不需要再次调整。

该方法的特点是,操作简单,对工人的技术要求较低,批量生产效率高,质量稳定。稍微调整就可以加工不同半径的圆弧。

图4 机床改造结构图

图5 连杆所需零件结构 图

3 结束语

现代的机械制造业正向着高精度、高效率和低消耗方向发展,对于生产厂家而言,必须在确保安全的前提下,以保证质量为核心,以提高经济效益为目的,不断提高劳动生产率,减轻工人的劳动强度,降低生产成本。一个好的加工工艺,不仅会给企业带来良好的效益,也使操作者获得成就感。在日常的工作中,只要认真总结,多开动脑筋,笔者想会有很多的先进工艺产生的。

[1]孟陆英.车工工艺与技能训练[J].劳动与社会保障出版社,2006.

TH161+.1 文献标识码:B