一次空压机漏油事故的分析与处理

2010-09-14蔡学文

蔡学文

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

一次空压机漏油事故的分析与处理

蔡学文

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

本文对空压机在生产中出现的一次设备漏油事故发生过程和处理方法进行了较为详细的介绍,并对产生的原因进行了分析。

油冷却器;循环水;漏油

1 概述

贵溪冶炼厂制氧车间现有1#、2#、4#、5#制氧机空分装置采用低温空气分离法进行氧气制取,其工艺流程简述如下:原料空气由过滤器吸入,经离心式压缩机等温压缩后,高温空气经空气冷却塔(简称空冷塔)冷却,进入切换式分子筛吸附器吸附空气中的水分和CO2及部分碳氢化合物,净化后的空气一部分进入换热器中,被返流的氮气、氧气、污氮气等返流气冷却后进入主塔;另一部分通过主换热器进入膨胀机进行绝热膨胀,再经过主塔精馏分离,利用氧、氮的沸点不同获得氧气、氮气,氧、氮气、污氮气经过主换热器复热至常温后送往用户。

车间2#制氧机配套1台沈阳鼓风机厂生产的DH80-16型空压机,为单进气双轴四级等温压缩机,三级中间冷却。压缩机各轴承及电动机轴承为强制供油,润滑油为VGA 46#,单独设置供油装置,用于压缩机、电动机、齿轮、轴承等部件强制润滑供油。油过滤器精度10μm,油箱容量为5000L,注油量为:油箱4000L,高位油箱1300L,系统供油量为818L/min,正常工作油压为0.2~0.25MPa,2台油泵一主一辅。配2台管壳式列管油冷却器,分为上下两组,中间装有联通阀,可单独使用,也可2台同时使用。

该套制氧机所用冷却水系统与另3套制氧机(其中2套是低温制氧机)共用同一套循环冷却水系统。其中3#常温变压吸附制氧机用水量较小,约50t/h,冷却水直排,不循环利用。示意图如1(不含3#制氧机)。

2 事故的发生过程与判断处理

2009年3月1 3日21:00,在正常生产过程中,当班现场岗位人员发现2#空压机供油压力从0.269MPa缓慢下降至0.238MPa,油过滤器压差由0.08MPa上升至0.12MPa,但未到报警值(0.2MPa),在切换备用油泵后,油压稳定在0.24MPa,但滤油器压差略有上升至0.13MPa。在确认供油系统现场、供油管路及空压机现场没有漏油现象后与点检员联系,点检员要求调整油泵油压,但油压没有变化,当14日00∶10点检员到现场发现油箱油位很低,油位只比油泵抽口高几公分,在确认空冷塔排污侧排水口中所取水样中含油后,判断润滑油已大量泄漏至循环水中。

图1 循环水流程简图

因供油系统现场所有管道及设备周围均未发现有漏油迹象,初步判断油冷却器内漏的可能性最大。空分系统要求绝对禁油,油进入空分系统中与液氧或高浓度氧气接触极易发生爆炸现象,为防止水中润滑油通过空冷塔进入空分系统(水与原料空气在空冷塔中直接接触进行换热)而引发重特大安全事故,车间要求立即停2#制氧机,在考虑到2#制氧机循环水系统与1#、3#、4#制氧机共用,为防止事故扩大,先后再停1#、4#和3#制氧机,停循环水泵。并对循环水池进行排水、清扫、除油。随后车间立即制定抢修方案:(1)对循环水池进行排水,并清扫,然后水池重新注水,并加入除油剂,启动水泵对所有循环水系统进行除油清洗及排补水操作。(2)拆卸油冷却器端盖,对油冷却器进行打压,查出漏油管束并用堵头封堵。(3)从油箱排油口排出的润滑油已是油水混合物,需检查空压机轴承是否因润滑不良而损坏。

在抢修进行的过程中,车间也在认真分析判断此次事故可能造成的影响,如何保证3套制氧机空分装置的长期安全运行是这次抢修工作是否顺利完成的重点,这就要考虑是否对空气冷却系统的填料进行彻底清洗。综合现场情况分析,车间认为如果对所有冷却水接触部件进行清洗,这需要1~2周甚至更长的时间,将会对全厂的生产造成巨大影响;因空气通过空冷塔后要进入分子筛纯化系统吸附水和CO2以及部分碳氢化合物,漏油后,分子筛后空气检测未发现CO2含量超标,可以判断分子筛工作正常,空冷塔没有带水通过分子筛,也就可以判断:较长时间的漏油并没有进入空分装置(至少没有通过分子筛,在分子筛吸附阶段就被吸附)。通过以上分析,车间判断:大量的漏油都没有进入空分装置,在把含油循环水排干后,新加入的水将使水中的含油量相比前期为微量,现场水处理专家认为同时使用的除油剂又将去除残余油脂的绝大部分。所以极少量的油脂不可能集中进入空分装置,不会对空分系统的正常生产造成影响,可以在生产过程中加强化验分析,有异常及时排放主冷液体。通过认真细致分析,决定按原定的抢修方案实施。

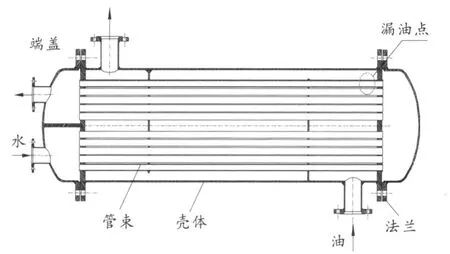

后经检查,空压机各级轴承状态良好,无明显磨损痕迹,但轴承面有进水现象;2#空压机油冷却器内部管束有一根断裂,是造成大量润滑油泄漏的主要原因。油冷却器结构图如图2。

图2 油冷却器示意图

经过22h的抢修处理,几套制氧机相继恢复生产。

3 原因分析

(1)2#空压机油冷却器管束因使用时间较长(12年)而发生其中一根冷却水管束断裂,这是导致大量润滑油泄漏至循环水中的直接原因。

(2)现场岗位操作人员没有按标准化操作要求进行现场点检,没有及时发现油箱油位下降。

(3)点检员没有意识到问题严重性未及时到现场处理问题,只是对操作人员进行口头指挥调整油压。

(4)在上年度的年修中未对油冷却器进行打压试漏,错过了可能发现油冷却器管束泄漏的机会。

(5)油冷却器存在一定的质量问题,在设备初期使用的第二年的年修中,就曾经检查发现有管束泄漏现象。

4 结语

这次设备事故给工厂的生产造成极大影响,停机时间长达22h,如果能够再提前发现问题,处理故障的时间和方式基本不变,但是造成事故危险性加大。在对此次事故进行认真分析和总结后,车间认识到在管理方面存在的漏洞,采取了一系列有针对性的整改措施,为今后在生产过程中及时发现和处理问题提供管理和制度上的保障。

REFERENCES

[1] 钱颂文.换热器设计手册.化学工业出版社,2002-08-01.

[2] 巩云鹏.机械设计课程设计.东北大学出版社,2000-12.

[3] 刘建,史英.内燃机,2004,(02).

Analysis and Treatment of O ilLeakage of A ir Compressor

CA IXue-wen

(Jiangxi Copper Coporation Guixi Smelter,Guixi 335424,Jiangxi,China)

This article introduces an oil leaking accident in an air xompressor during operation and its treatmentmethod,and analyzes the reason why it happens.

lubrication oil cooler;circulatingwater;oil leakage

TH45

:B

:1009-3842(2010)01-0096-03

2009-12-18