含钛高炉渣钛组分富集-分选试验研究

2010-09-14董海刚郭宇峰

董海刚,郭宇峰,姜 涛

(中南大学资源加工与生物工程学院,湖南长沙,410083)

含钛高炉渣钛组分富集-分选试验研究

董海刚,郭宇峰,姜 涛

(中南大学资源加工与生物工程学院,湖南长沙,410083)

对攀钢集团有限公司含钛高炉水淬渣进行定向富集,并对富集渣进行浮选研究。结果表明,在焙烧温度为1 250℃、碱度R=3.0、渣中CaF2加入量为6%、焙烧时间为4 h及冷却速率为10℃/min的条件下,钙钛矿的晶粒可长大到40μm左右;在羟肟酸用量为12 kg/t,p H值为9,起泡剂为2#油的条件下进行浮选,精矿中TiO2品位可达到50%左右,TiO2回收率约为35%;尾矿中TiO2品位在10%左右。

含钛高炉渣;定向富集;浮选

我国攀枝花—西昌地区蕴藏着丰富的钒钛磁铁矿资源,其远景储量达100亿t,约占全国钒钛磁铁矿总储量的90.54%以上[1-2]。目前,攀钢集团有限公司(以下简称攀钢)每生产1 t铁就产出0.9 t含22%~25%(质量分数)TiO2的炉渣。这种高炉渣作为生产人造金红石、TiCl4、钛白粉等的原料,其TiO2含量太低;作为普通高炉渣使用,其 TiO2的含量又太高[3-6]。目前,还没有找到较好的途径来处理这些钛渣,大量含钛高炉渣堆积如山,不仅造成钛资源的巨大浪费,而且占用土地,污染周围环境。

已报导的一些处理含钛高炉渣的回收利用工艺[6-9]中,或因处理量不大,或因高温处理难度大等因素而未能实现工业化。从有价组分的回收及处理能力方面来看,隋智通等[7]及李玉海[9]开发的含钛组分“选择性析出”工艺具有一定的发展潜力,但是该法大都以自然冷却渣为处理对象,且存在处理温度高、冷却速率要求苛刻等缺点。

本文以含钛高炉水淬渣为主要原料,采用固相反应法使渣中钙钛矿定向富集,并研究合适的浮选条件,以期实现含钛高炉渣的高附加值利用。

1 试验原料及试剂

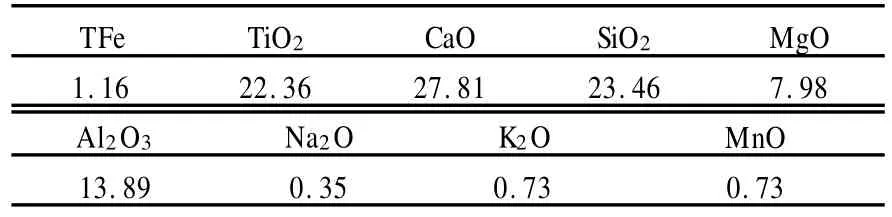

试验所用原料为攀钢提供的含钛高炉水淬渣,其主要化学成分如表1所示。

采用日本理学D/max-rA型X射线衍射仪(Cu靶,λ=0.154 056 nm)对水淬渣中矿物组成进行研究,结果如图1所示。由图1中可见,含钛高炉水淬渣中主要结晶物相为钙钛矿,其他均是因为冷却速率过快而未结晶完全的非晶态物质,由此可知,钙钛矿相是渣中富含钛最多的结晶相,而非晶态物质中也含有一些含钛组分。

表1 含钛高炉渣的化学成分(wB/%)Table1 Chem ical compositionsof Ti-bearing water quenched slag from blast furnace

图1 含钛高炉水淬渣的XRD图谱Fig.1 XRD pattern of Ti-bearing water quenched slag from blast furnace

试验所用试剂有:①定向富集试验试剂CaO和CaF2,均为分析纯;②合成钙钛矿所用试剂TiO2;③浮选试验药剂,含捕收剂羟肟酸(工业纯)、调整剂盐酸和氢氧化钠(分析纯)以及起泡剂2#油。试验用水全部为蒸馏水。

2 试验方法

2.1 定向富集条件选择试验

将含钛高炉水淬渣研磨至粒度为0~0.074mm,添加一定比例的CaO和CaF2后压团,分别制成碱度为1.2和3.0的试样,烘干后置于卧式管炉内,在不同温度下分别焙烧至指定时间,冷却后,将焙烧产物制成光片,用Leica DMLP光学显微镜观察在不同条件下焙烧后试样中钙钛矿颗粒的形貌及晶粒尺寸大小,判定适宜的定向富集试验条件。

2.2 浮选试验

2.2.1 钙钛矿的合成

将TiO2和CaO按质量比为1.05∶2.00充分混匀,加少量水消化后,在压力试验机上压制成块后置于马弗炉内,在1 280℃下恒温焙烧8 h,冷却,即得人工合成钙钛矿。

2.2.2单矿浮选试验

将合成钙钛矿和普通高炉水淬渣分别研磨至粒度为0~0.074 mm,在室温下每次称取一定量的矿样放入浮选槽中,加适量水和调整剂调节至适当的p H值并搅拌2 min,再添加捕收剂搅拌2 m in,加起泡剂反应2 min,然后浮选3 min。将泡沫产品和槽内产品分别过滤、烘干、称取其质量并计算TiO2的回收率。

2.2.3 人工混合矿浮选试验

为了模拟实际含钛高炉渣的性质,将人工合成钙钛矿和普通含钛高炉渣按一定的比例混合,确保混合料中主要矿物的含量与实际含钛高炉水淬渣大致相同,制成人工混合矿。

在室温下,每次称取一定量的人工混合矿(粒度为0~0.074 mm)放入浮选槽中,浮选试验过程同单矿浮选试验。

2.2.4 定向富集渣的浮选试验

将定向富集渣研磨至粒度为0~0.074 mm在室温下每次称取一定量试样放入浮选槽中,浮选试验过程同单矿浮选试验。

3 结果与分析

3.1 碱度对钙钛矿相晶体形貌的影响

在1 250℃下焙烧4 h后,不同碱度试样中钙钛矿相的晶体形貌如图2所示(图中亮白色物质为钙钛矿)。由图2中可知,当炉渣碱度R= 1.2时,钙钛矿晶粒细小,且结晶量小,晶粒弥散分布在矿相中。当炉渣碱度 R=3.0时,钙钛矿晶体形态发生变化,结晶量及晶粒尺寸都有所增大。可见适当提高炉渣碱度有利于钙钛矿晶体析出和长大。

由于水淬渣中SiO2的含量较高,且CaO与SiO2的结合趋势大于CaO与TiO2的结合,两性氧化物 TiO2的酸碱性取决于 m(CaO)/m(SiO2),这是提高碱度有利于钙钛矿相析出的原因。

图2 不同碱度试样富集后钙钛矿相的晶体形貌显微照片(×200)Fig.2 M icrostructures of perovskite phase after the enrichment of samples with different basicities

3.2 Ca F2添加量对钙钛矿相晶体形貌的影响

在焙烧温度为1 250℃、焙烧时间4 h、冷却速率为20℃/min的条件下,添加剂CaF2用量对钙钛矿结晶的影响如图3所示。由图3中可知,当CaF2添加量为4%时,试样中钙钛矿晶体有所发育,粒度较小;当CaF2添加量增加到6%时,试样中钙钛矿晶体结晶量及晶粒均有所增加。综合考虑,CaF2加入量增加到6%为宜。

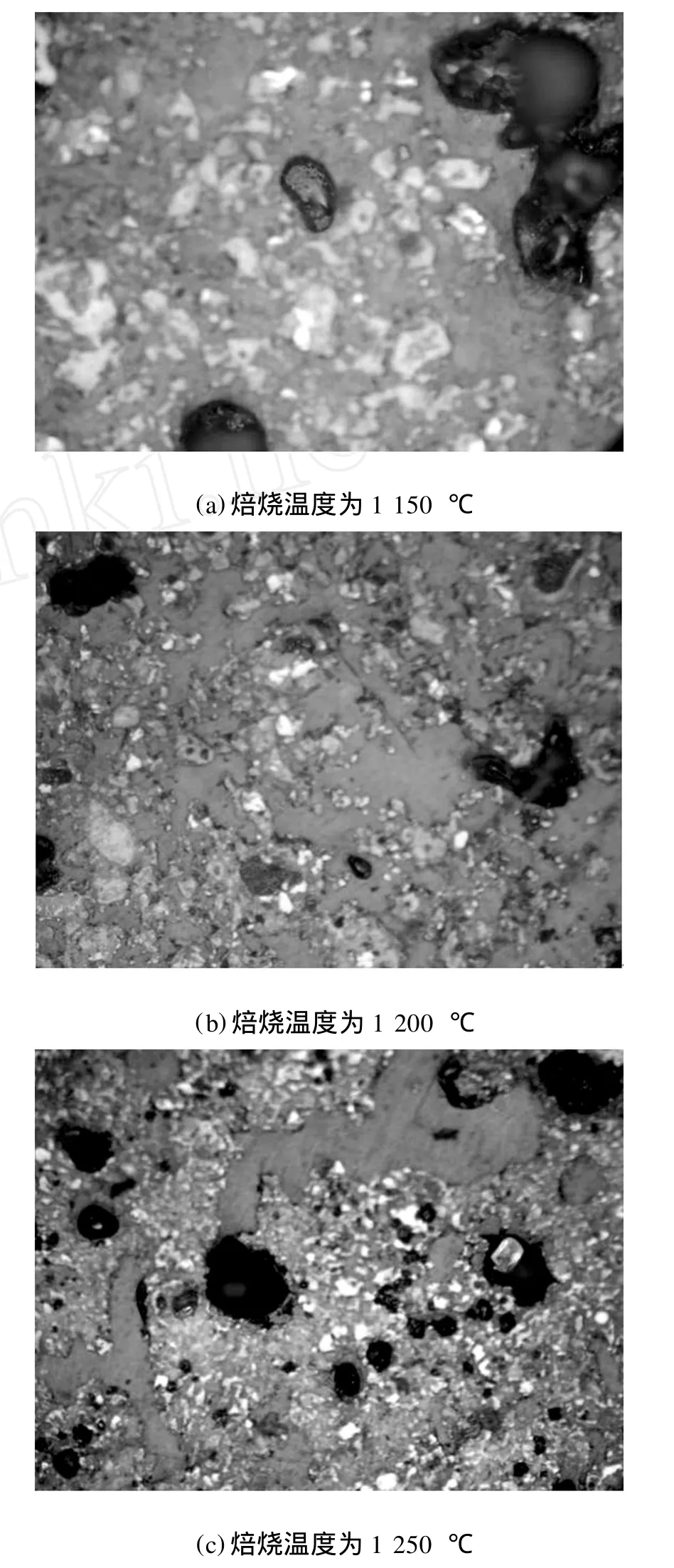

3.3 热处理条件对钙钛矿结晶的影响

在碱度 R=3.0、添加质量分数为 6%的CaF2、焙烧4 h、冷却速率为20℃/m in的条件下,焙烧温度对渣中钙钛矿结晶的影响如图4所示由图4中可以看出,焙烧温度的升高有利于钙钛矿晶体粒度的长大。

图3 不同Ca F2添加量试样富集后钙钛矿相晶体形貌显微照片(×200)Fig.3 M icrostructures of perovskite phase after the enrichment of samples with different CaF2dosages

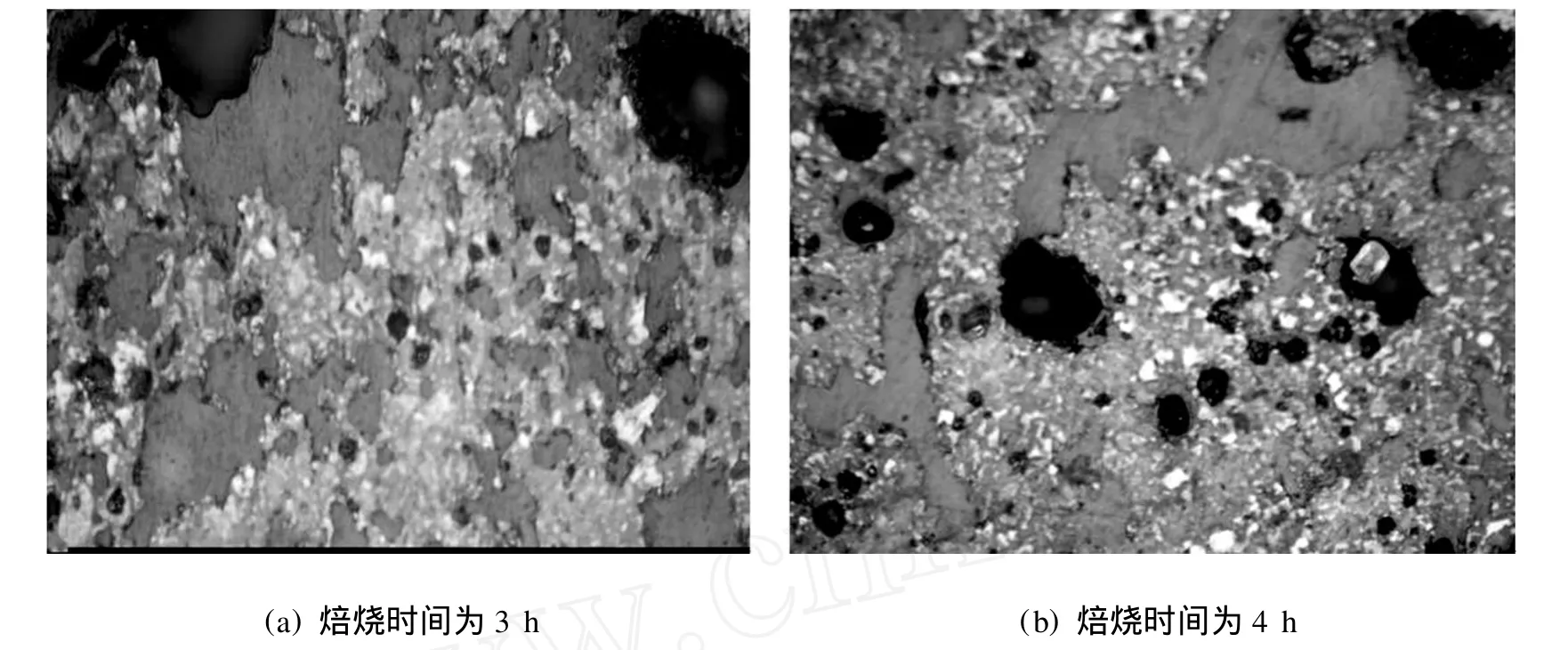

在碱度 R=3.0、添加质量分数为 6%的CaF2、焙烧温度为1 250℃、冷却速率为20℃/ min的条件下,焙烧时间对钙钛矿结晶的影响如图5所示。由图5中可以看出,随着焙烧时间的延长,钙钛矿的结晶量有明显的增加,且晶粒尺寸也有所增大。晶体形貌由原来细小、分散的颗粒成长为块状、密集的块状晶。

3.4 冷却速率对钙钛矿结晶的影响

图4 不同温度下焙烧后渣中钙钛矿相的晶体形貌显微照片(×200)Fig.4 M icrostructures of perovskite phase in the slag after roasting at different temperatures

在炉渣碱度R=3.0、添加质量分数为6%的CaF2、焙烧温度为1 250℃、焙烧4 h的条件下,冷却速率对钙钛矿结晶的影响如图6所示。由图6中可以看出,冷却速率对钙钛矿的结晶及晶粒度均有影响。冷却速率为20℃/min时,熔渣不能较长时间处于钙钛矿相析出过程的状态,不利于离子向较粗分枝扩散。冷却速率过快,熔体随即进入熔点较低矿物的析出温度范围,相继析出其他含钛矿物(如钛辉石、巴依石等),不利于钙钛矿相充分析出长大。降低冷却速率,使熔渣缓慢冷却,能够创造有利于离子扩散的温度条件。如果冷却速率较慢,熔体能较长时间处于钙钛矿相的结晶温度,从而使得结晶量及晶粒都有所增大

在非熔融状态(焙烧温度1 250℃)下,在碱度R=3.0的渣中加入质量分数为6%的CaF2,焙烧4 h,以10℃/m in的速率冷却后,钙钛矿的晶粒可从10μm长大到40μm左右。

图5 焙烧不同时间后渣中钙钛矿相的晶体形貌显微结构(×200)Fig.5 M icrostructures of perovskite phase in the slag after roasting for different times

图6 不同冷却速率下钙钛矿相的晶体形貌(×200)Fig.6 M icrostructures of perovskite phase at different cooling rates

3.5 人工合成钙钛矿的物相组成

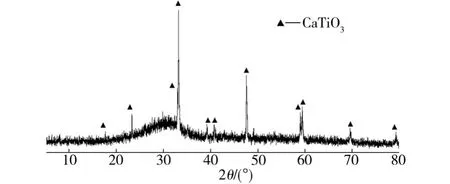

对人工合成钙钛矿进行X射线衍射分析,结果如图7所示。由图7中可见,合成钙钛矿中主要物相为Ca TiO3,另外还有部分未发生反应的CaO和 TiO2。表明在一定条件下,通过CaO与TiO2的固相反应,可以生成CaTiO3。

图7 合成钙钛矿的XRD分析图谱Fig.7 XRD pattern of synthetic perovskite

3.6 单矿可选性的影响因素

在p H为8.5下,羟肟酸用量对矿物可选性的影响如图8所示。由图8中可知,随着羟肟酸用量的增加,TiO2的回收率增大,当羟肟酸用量为12 kg/t时,合成钙钛矿中 TiO2的回收率可接近80%,此后随着羟肟酸用量的增大,回收率继续缓慢增大。

图8 羟肟酸用量对矿物可选性的影响Fig.8 Effect of the dosage of hydroxam ic acid on the floatability of m inerals

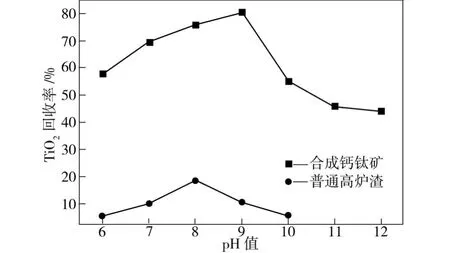

图9 pH值对矿物可选性的影响Fig.9 Effect of pH value on the floatability of m inerals

以羟肟酸作为捕收剂、用量为12 kg/t的条件下,p H值对矿物可选性的影响如图9所示。由图9中可知,当p H值为9时,合成钙钛矿中TiO2的回收率可达80%,而普通高炉渣中 TiO2的回收率很低。这主要是因为,羟肟酸具有良好的选择性能和捕收性能,在p H值为7~9的范围内对钙钛矿捕收性能良好。

3.7 人工混合矿的可选性

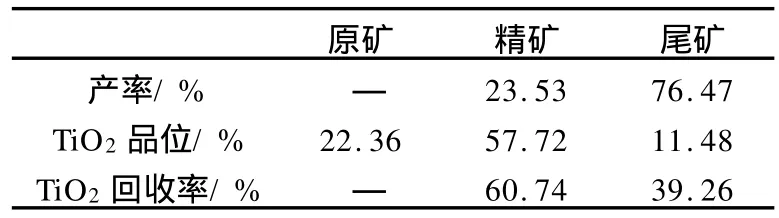

在羟肟酸用量为12 kg/t、起泡剂用2#油p H值为9的条件下,人工混合矿的浮选试验结果如表2所示。由表2中可知,人工混合矿通过浮选,可获得TiO2品位为57.52%、TiO2回收率为60.74%的富钛料,表明人工混合矿与单矿浮选试验结果大致相似。

表2 人工混合矿浮选结果Table 2 Flotation results of synthetic perovskite

3.8 水淬渣与定向富集渣可选性比较

对羟肟酸用量为12 kg/t、p H值为9、起泡剂为2#油的条件下,水淬渣和定向富集渣的浮选试验结果如表3所示。由表3可知,水淬渣原渣的浮选效果很差,这主要是由于原渣中钙钛矿的晶体粒度细小、分布弥散所致。水淬渣经过定向富集处理后,通过浮选可以获得TiO2品位为50%左右的富钛料,TiO2回收率也较原水淬渣有较大幅度的提高,尾矿中TiO2品位在10%左右,可用作建材原料。但是由于定向富集后渣中钙钛矿的晶体粒度仍然较小,导致了 TiO2回收率比较低因此,定相富集-分选路线尚需进一步研究完善,才能投入工业应用。

表3 水淬渣和定向富集渣的浮选试验结果Table 3 Flotation results of Ti-bearing blast furnace slag

4 结论

(1)在非熔融状态(焙烧温度为1 250℃)、碱度R=3.0、渣中CaF2加入量为6%、焙烧4 h及冷却速率为10℃/min的条件下,钙钛矿的晶粒可从10μm长大到40μm左右。

(2)合成钙钛矿具有良好的浮选性能。

(3)水淬渣浮选效果差,通过定向富集后渣的浮选效果明显改善。富集渣浮选后精矿 TiO2品位达到50%左右,TiO2回收率在35%左右;尾矿品位在10%左右。

[1] 杜鹤桂.高炉冶炼钒钛磁铁矿原理[M].北京:冶金工业出版社,1996.

[2] 王立平,王镐,高颀,等.我国钛资源分布和生产现状[J].稀有金属,2004,8(1):265-267.

[3] 王喜庆.钒钛磁铁矿高炉冶炼[M].北京:冶金工业出版社,1994.

[4] 邹建新,王荣凯,高邦禄.攀枝花钛资源状况及钛产业发展思路探悉[J].四川冶金,2004(1):2-5.

[5] 汪珂,马慧娟.攀枝花钛资源的综合利用[J].钒钛, 1992(6):10-19.

[6] 马俊伟,隋智通,陈炳辰.攀钢含钛高炉渣的综合利用[J].钒钛,1994(7):27-30.

[7] 隋智通,付念新.基于“选择性析出”的冶金废渣增值新技术[J].中国稀土学报,1998,16(5):626-629.

[8] Sui Z T,Zhang P X,Yamauchi C.Precipitation selectivity of bo ron compounds from slags[J].Acta Mater,1999,47(4):1 337-1 344.

[9] 李玉海.含钛高炉渣中钙钛矿相选择性析出与长大[D].沈阳:东北大学,2000.

Directional enrichment-separation of titan ium component from Ti-bearing blast furnace slag

Dong H aigang,Guo Yufeng,Jiang Tao

(School of M inerals Processing and Bioengineering,Central South University,Changsha 410083,China)

Ti-bearing blast furnace w ater quenched slag containing 22.36%TiO2from Panzhihua Iron and Steel Company was investigated to recover valuable titanium component by directional enrichmentseparation technology.The results of directional enrichment experiments showed that CaTiO3at about 40μm could be obtained under the conditions of non-melted state(about 1 250℃),basicity of 3.0,additive CaF2of 6%,roasting time of 4 h and cooling speed of 10℃/min.The flotation experiment of directional enrichment slag showed that titanium-rich material assaying 50.21%TiO2and about 35%recovery could be obtained under the conditionsof hydroxamic acid of 12 kg/t,p H value of 9 and 2#oil as foaming reagent.The TiO2grade of tailing w as less than 10%,w hich could be used as building feeds.

Ti-bearing blast furnace slag;directional enrichment;flotation

X757.05

A

1674-3644(2010)06-0574-06

[责任编辑 郑淑芳]

2010-01-13

国家自然科学基金资助项目(50504018);中南大学研究生学位论文创新选题资助项目(1343-77241).

董海刚(1981-),男,中南大学博士生.E-mail:donghaigang0404@126.com