菱镁板吸塑用聚氨酯胶粘剂的研制

2010-09-12贾金兰

贾金兰

(山西省应用化学研究院,山西 太原 030027)

菱镁板吸塑用聚氨酯胶粘剂的研制

贾金兰

(山西省应用化学研究院,山西 太原 030027)

选用低聚物二元醇、二异氰酸酯、二元胺及硅烷偶联剂等合成了菱镁板吸塑聚氯乙烯(PVC)所需的聚氨酯胶粘剂。讨论了多元醇及二异氰酸酯种类、异氰酸酯指数、偶联剂加入方法和用量及胶粘剂相对分子质量等对聚氨酯胶粘性能的影响。结果表明,以聚酯多元醇(PNBA)、甲苯二异氰酸酯(TD I)、扩链剂(IPDA)和偶联剂(KH-550)等原料合成的聚氨酯胶粘剂性能优异,相对分子质量为25 000~40 000,黏度为200 mPa·s~600 mPa·s(固含量30%)。将其喷涂于菱镁板上,真空吸塑PVC后,初黏力大,24 h后终黏剥离强度可达到4.1 N/mm,已达到菱镁板或PVC的破坏程度,满足了使用需要。

菱镁板;聚氨酯;胶黏剂;剥离强度

引 言

菱镁板是一种新型无机复合材料,因其具有质轻、价廉、防火等特性,尤其是可大大节约不可再生资源——木材的消耗,被广泛用于制作古雕防火装饰门、通风管道、高位水箱、落水管、耐磨地砖、轻质墙板、天花板、压力管、波形瓦、冷却塔壳体、垃圾道、粮仓、无烟灶台、活动房屋以及各种规格的装饰板等[1]。尤其是在装饰行业中,菱镁板成为国内外家具、装潢材料的发展趋势。但它粗糙的外观以及表面多孔稀松的结构,使其在高档装饰行业中的应用受到限制。目前,真空吸塑PVC是对板材表面美化和保护的常用手段。而选择合适的胶粘剂将PVC和菱镁板黏合在一起一直是该行业的发展瓶颈。

聚氨酯胶粘剂是分子链上含有—NCO或—NHCOO基团的高分子材料,具有粘接强度高,耐水解性、耐候性、耐冻性优异,易于喷涂施胶等优点,可黏合多种基材,如织物、陶瓷、纸张、皮革、金属、塑料、木材及其他多孔无机材料等,能满足不同材料的粘接要求[2,3]。本实验研制合成了一种菱镁板吸塑用聚氨酯胶黏剂,其粘接强度高、黏度低、易于喷涂施胶、可真空吸塑,填补了现有胶粘剂不能用于菱镁板真空吸塑PVC的空白。

1 实验部分

1.1 原料和仪器

异氟尔酮二异氰酸酯(IPD I),工业级,德国拜耳;甲苯二异氰酸酯(TD I),工业级,德国巴斯夫公司;聚己二酸丁二醇聚酯(PBA)、聚己二酸新戊二醇聚酯(PNA)、聚己二酸丁二醇新戊二醇共聚聚酯(PNBA),工业级,青岛宇田化工;聚氧化丙烯聚醚(PPG),工业级,南京钟山石化;聚四氢呋喃聚醚二醇(PT MEG),工业级,烟台华大化工有限公司;异氟尔酮二胺(IPDA),工业级,德国巴斯夫公司;硅烷偶联剂,KH-550,工业级,江苏晨光偶联剂厂。

溶剂:乙酸乙酯、异丙醇、二甲基甲酰胺,均为工业品。

旋转黏度仪,NDJ-1,同济大学;电子拉力试验机,深圳新三思材料检测有限公司;Avatar 360型红外光谱仪,Nicolet公司;1515型凝胶色谱仪(GPC),美国Waters公司。

1.2 聚氨酯胶粘剂的合成

将聚合二元醇加入装有搅拌、温度计的四口烧瓶中,于110℃真空脱水2 h,要求真空度低于0.65 kPa~0.70 kPa。降温,加入二异氰酸酯,于60℃~65℃反应2 h,取样,测定—NCO基团含量(二正丁胺法测定)。当—NCO基团含量在理论值附近时,降至室温,加入溶剂乙酸乙酯,滴加IPDA及硅烷偶联剂KH-550的异丙醇和二甲基甲酰胺的混合溶液,反应3 h,出料,即可得固含量(质量分数)为30%的聚氨酯胶粘剂溶液。

1.3 产品测试与表征

1.3.1 黏度的测定

采用NDJ-1旋转黏度仪,按GB/T2794-1995的要求,水浴温度(25±0.5)℃下进行测定。

1.3.2 剥离强度、拉伸强度及伸长率的测定

剥离强度的测定采用90°剥离法,参照GB/ T2791-1995的标准进行,初黏强度在粘接10 min后测定,终黏强度在粘接24 h后测定。

拉伸强度及伸长率参照GB/T528-1998的标准进行,均在电子拉力试验机上测定。

剥离强度、拉伸强度及伸长率测定时,拉伸速率均为100 mm/min,平行测5次,取平均值。

1.3.3 红外光谱(FT-IR)分析

产品红外测试在Avatar 360型红外光谱仪上进行。

1.3.4 产品相对分子质量的测定

采用1515型凝胶色谱仪(GPC)测定。

2 结果与讨论

2.1 产品的FT-IR表征

图1为聚氨酯胶粘剂的FT-I R谱图。由图1可知,—NCO在2 270 cm-1的特征吸收峰及3 530 cm-1的羟基特征吸收峰消失,说明二异氰酸酯和聚合二醇已完全反应;3 447 cm-1为N—H的伸缩振动峰, 1 729 cm-1处为氨基甲酸酯及聚酯中羰基的吸收峰, 1 675 cm-1处为脲键中羰基的吸收峰,而1 542 cm-1处是C—N的伸缩振动与N—H的弯曲振动的偶合谱带,这4个峰是氨基甲酸酯的特征峰,说明产物中出现了氨基甲酸酯和脲键结构;3 000 cm-1~2 800 cm-1为CH2、CH3吸收峰,1 104 cm-1~1 079 cm-1处的Si—O—C伸缩振动峰与1 091 cm-1的C—O—C的伸缩振动峰重叠,说明了氨基硅烷偶联剂成功地接枝于聚氨酯胶粘剂上;1 600 cm-1及1 502 cm-1处为苯环的伸缩振动峰,且870 cm-1~820 cm-1与790 cm-1~720 cm-1处均岀峰,说明二异氰酸酯为2,4-TD I与2,6-TD I的混合物。

图1 聚氨酯胶粘剂的红外光谱图

2.2 低聚物二元醇种类的影响

聚酯、聚醚等低聚物二元醇组成聚氨酯的软段。不同的软段将影响聚氨酯的低温性能和结晶性,从而影响产品的机械性能及对基材的附着力。本实验选用不同的聚酯二元醇及聚醚二元醇合成了胶粘剂,产品性能差异明显。表1为软段不同的低聚物二元醇对聚氨酯胶粘剂性能的影响。

由表1可知,聚酯二元醇合成的胶粘剂比聚醚二元醇PPG合成的胶粘剂伸长率较低。这是因为,酯基的内聚能(12.2 kJ/mol)比醚基内聚能(4.2 kJ/ mol)高,软链段分子间作用力大,内聚强度较大,因此其拉伸强度大;醚基较易旋转,分子柔顺性较好,有优越的低温性,所以伸长率大。结晶性强的聚醚二醇PT MEG与结晶性强的聚酯二醇PBA都有较大的拉伸强度、初黏及终黏剥离强度。由此可见,结晶性对产品的机械性能影响很大。结晶性越大,胶粘剂的力学性能越好,材料的初黏力和最终剥离强度也越大[4]。聚酯PNA含有侧甲基,降低了结晶度,伸长率较聚酯PBA大。但聚酯的结晶性也降低其对基材的浸润性,因此结晶性太大,会造成的终黏力的损失[5],而且结晶度过大,产品的透明性下降。PNBA综合了结晶型与非结晶型聚酯的优点,达到优势互补,因此,本实验选用PNBA为软段原料。

表1 不同的聚合二元醇对胶粘剂性能的影响

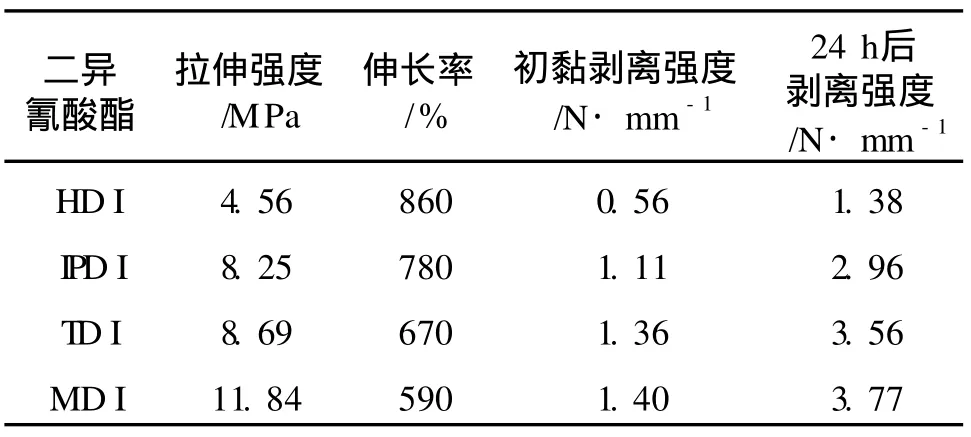

2.3 二异氰酸酯种类对胶粘剂性能的影响

在聚氨酯中,二异氰酸酯及小分子胺组成了聚氨酯的硬段。硬段对材料的抗热氧化性、拉伸强度和硬度等力学性能有重要影响。表2为不同二异氰酸酯种类对胶粘剂性能的影响。

表2 不同二异氰酸酯种类对胶粘剂性能的影响

从表2可见,芳香族二异氰酸酯TD I、MD I合成的胶粘剂有较好的力学性能及黏附力。这是因为,芳香族二异氰酸酯中含有刚性芳香环,因而赋予聚氨酯较大的内聚力,其强度比脂肪族及脂环族异氰酸酯型的聚氨酯都大。对称二异氰酸酯MD I使聚氨酯分子结构规整有序,促进了聚氨酯的结晶,故MD I比TD I合成聚氨酯的内聚力大,对基材的附着力高。但实验发现,MD I与PNBA混用会降低产品的溶剂溶解性,使产品外观不透明,而且低温下容易结晶析出。因此,本实验选用TD I为二异氰酸酯原料。

2.4 异氰酸酯指数(R值)的影响

不同的R值[n(—NCO)∶n(—OH)]的比值影响产品的软、硬段比例。本实验以PNBA为软段,合成预聚物R值不同的胶粘剂,其性能结果见表3。

由表3的结果可以看出,随着R值的增大,聚氨酯的拉伸强度逐渐增大,而断裂伸长率下降。当R值为2.0时,胶粘剂的拉伸强度及剥离强度均达到最大。这是因为,R值增加,聚氨酯分子链中硬段含量提高,极性较强的氨基甲酸酯键、脲键数量增加,刚性苯环链段也在增加,使大分子间作用力增强,内聚能增加,拉伸强度增大,但断裂伸长率下降。从微观结构形态来看,强极性的氨基甲酸酯键、脲键内聚能大,分子间以氢键而聚集在一起,形成硬段微相区;极性较弱的聚酯聚集在一起形成软相区。软相区与硬相区虽然能形成氢键,具有一定的互溶性,但软、硬段由于具有热力学不相容性而导致微相分离。R值越小,相分离越大,材料的力学性能及附着力越差;R值越大,相分离程度越低,更多的硬段分布在软段相中,起物理交联点的作用。所以,R值越大,聚氨酯材料的力学性能越好。但当R值大于2.0时,材料内聚强度过大,对基材的润湿及亲和力变差,从而影响胶粘剂的最终黏合性能。故本实验选择的R值为2.0。

表3 R值不同对胶粘剂性能的影响

2.5 胶粘剂相对分子质量及黏度对性能的影响

聚氨酯胶粘剂的粘接强度取决于胶粘剂的内聚强度及与基材之间的相互作用力。这种相互作用不仅取决于基材的物理特性(如表面粗糙程度等),而且取决于基材的极性和胶粘剂的浸润性。菱镁板是一种多孔无机复合材料,表面较粗糙,要想获得好的黏合效果,实现对其紧密的黏合,就需要胶粘剂能在其表面很好地润湿,并向下渗透,产生机械固定的作用。高分子化合物对材料的润湿作用与其黏度成反比[6]。也就是说,黏度越小,越容易润湿、渗透,也易于喷涂。而对于溶剂型聚氨酯而言,黏度又与其相对分子质量成正比关系。所以,在溶剂比例一定的情况下,相对分子质量越小,黏度越小。因此,需要综合考虑,确定合适的相对分子质量。实验比较了不同相对分子质量胶粘剂的性能,发现相对分子质量在25 000~40 000的产品不仅有较高的内聚强度,而且表现出对菱镁板较高的附着力。第12页表4为不同相对分子质量的胶粘剂的性能比较。

表4 不同相对分子质量对胶粘剂性能的影响

由表4可见,相对分子质量的最佳范围为25 000~40 000。

采用Waters1515型凝胶色谱仪对聚氨酯胶粘剂的相对分子质量大小和分布进行了表征。如图2所示。

由图2可知,所得产物的数均相对分子质量36 908,与设计值接近,相对分子质量分布约为1.59,分布较窄。产品黏度较低,易于喷涂施胶,初黏及终黏强度大,达到了菱镁板或PVC破坏的程度,可完全满足菱镁板真空吸塑PVC的要求。

图2 聚氨酯胶粘剂的GPC谱图

2.6 硅烷偶联剂加入方法及用量的影响

硅烷偶联剂是一种具有特殊结构的有机硅化合物,在它的分子中具有能同时与无机材料和有机合成树脂结合的反应基团。因此,通过硅烷偶联剂可使2种性能差异很大的材料偶联起来,以提高复合材料的性能和增加粘接强度[7,8]。硅烷偶联剂作为附着力促进剂,可改善聚氨酯胶粘剂对基材的粘接力,提高粘接强度和耐湿热性。偶联剂改性聚氨酯可分为物理方法及化学方法。物理方法可采用底涂法及胶粘剂中直接加入法;化学改性法通过化学反应在分子链中引入硅烷偶联剂。通过比较发现,底涂法效果最差,化学改性法效果最佳。化学改性合成的胶粘剂放置稳定性好,半年后仍有较高的剥离强度。本实验选用KH-550为硅烷偶联剂,其上含有1个伯胺基,可作为单胺封端剂与二元胺共同与预聚体的—NCO发生反应,达到硅烷改性聚氨酯的目的。不同的硅烷偶联剂用量将影响胶粘剂的粘接强度,结果见表5。

由表5可见,偶联剂用量在0.8%左右时,其对胶粘剂的附着力促进作用达到最大。说明加入的硅烷偶联剂一端的—NH2与聚氨酯预聚物反应连于主链上,另一端的烷氧基在粘接过程中水解形成—OH,这些基团都容易与无机材料表面形成醚键或者氢键,进而大大地改善胶粘剂与菱镁板表面的粘接强度。但是,当添加量过大时,可能使聚氨酯封端量太大,导致最终相对分子质量小,从而影响粘接强度。

表5 硅烷偶联剂对胶粘剂性能的影响

3 结论

1)本实验合成了一种菱镁板真空吸塑PVC用聚氨酯胶粘剂,其相对分子质量在25 000~40 000,黏度在200 mPa.s~500 mPa.s,胶粘剂粘接强度大,终黏剥离强度达到了4.1 N/mm,达到了材料破坏的最大要求。

2)以聚酯二元醇PNBA为聚氨酯软段、TD I为二异氰酸酯、R值在2.0~2.3时合成的胶粘剂有较高的剥离强度。

3)硅烷偶联剂KH-550改性聚氨酯胶粘剂可极大地提高胶粘剂的剥离强度及耐热性,而且其用量占总固体量的0.8%时,可使胶粘剂的性能达到最佳。

[1]丁茂林.高性能无机复合材料古雕防火装饰门制作工艺[J].玻璃钢/复合材料,1999(2):37-39.

[2]李绍雄,刘益军.聚氨酯树脂及其应用[M].北京:化学工业出版社,2002:372.

[3]胡 涛,孙金凤,刘 娟,等.聚氨酯胶粘剂的研究与应用[J].中国胶粘剂,2006,15(6):51-53.

[4]蒋中秋.聚氨酯胶黏剂的结构与性能[N].中国包装报,2009-08-17(4).

[5]陈晓东,周南桥,张 海.耐蒸煮软包装用聚氨酯胶粘剂的研制[J].化学与黏合,2009,31(2):67-70.

[6]王数强.涂料工艺[M].北京:化学工业出版社,1996: 244.

[7]张建安,杨建军,吴庆云,等.硅烷偶联剂在聚氨酯密封胶中的应用[J].化工进展,2005,12(3):261-264.

[8]陈世容,瞿晚星,徐卡秋.硅烷偶联剂的应用进展[J].有机硅材料,2003,17(5):28-31.

Abstract:The adhesive formagnesite board and PVC was prepared in this paper.The influencesof the typesof polyester diol,diisocyanate andRvalue(molar ratio of—NCO and—OH),molecularweight and silane coupling agent on the adhesive perfor mance were discussed.The results show that the adhesive has good performance with amorphous polyester diol PNBA,diisocyanate TD I,diamine IPDA and silane coupling agent KH-550 as raw material,the molecularweight is 25 000~40 000,solid content is 30%,and the end peel strength reaches 4.1 N/mm after 24 h,which can meet the customer’s demand.

Key words:magnesite board;polyurethane;adhesive;peel strength

Preparation of polyurethane for magnesite board and PVC adhension

JIA Jin-lan

(Shanxi Institute of Applied Chem istry,Ta iyuan Shanxi030027,China)

TQ433.4+3

A

1004-7050(2010)04-0009-04

2010-05-13

贾金兰,女,1970年出生,1993年毕业于太原理工大学工业分析专业,工程师,主要从事高分子材料的合成和研究工作。