铲斗镗孔专用机床的设计

2010-09-12陈桂芳

陈桂芳

(三门峡职业技术学院,河南三门峡 472000)

0 引言

铲斗是装载机、挖掘机工作装置的主要构件,形如斗型,结构庞大,主体全部由钢板焊接而成,其上有两组平行孔系待加工,图 1为装载机铲斗的工序图,技术要求是通过镗孔既要保证各孔的尺寸要求,又要保证两组孔系间的平行度及各同组孔系的同轴度。

1 传铲斗产加工工艺分析

图 1 被加工零件工序图

传统生产工艺为焊前进行加工和整体组焊后加工两种方式。

(1)铲斗焊前加工

将铲斗的后板、立板与加强板组焊后,作为小部件进行加工,加工后再与其它部件总体拼焊。这种加工方法的优点在于小部件镗孔易于找正、装夹,同时也缩短了镗杆的行程,使加工更方便,提高了生产效率,设备投资小,一般的卧式镗床上就可以进行加工。虽然铲斗焊缝大多呈对称状态分布于两侧,采用了合理的焊接工艺,尽可能地减少焊接变形对已加工孔系精度的影响,但仍难满足越来越高的平行度和同轴度公差要求。

(2)整体组焊后加工

铲斗组焊后整体加工最先是在落地镗床上,用螺栓通过铲斗支承板铰接孔的工艺孔,把轴承支架分别固定在支承板外侧,把较长的专用镗刀杆穿进两侧的轴承支架,轴承支架内安装向心关节轴承用于支承,镗刀杆的另一端和机床主轴浮动连接,然后进行加工。这种加工方法由于轴承支架固定在铲斗自身上,较好的解决了同组孔系的同轴度问题,属于自定位、导套支承浮动镗孔工艺。但由于两组孔系相互之间没有关联,不能纠正因焊接定位误差和焊接变形造成的两组孔系不平行问题。

为了解决传统加的铲斗产加工工艺不能满足关键的技术要求,我们开发设计了一种新的加工铲斗镗孔的专用机床。

2 铲斗镗孔专用机床工艺方案分析

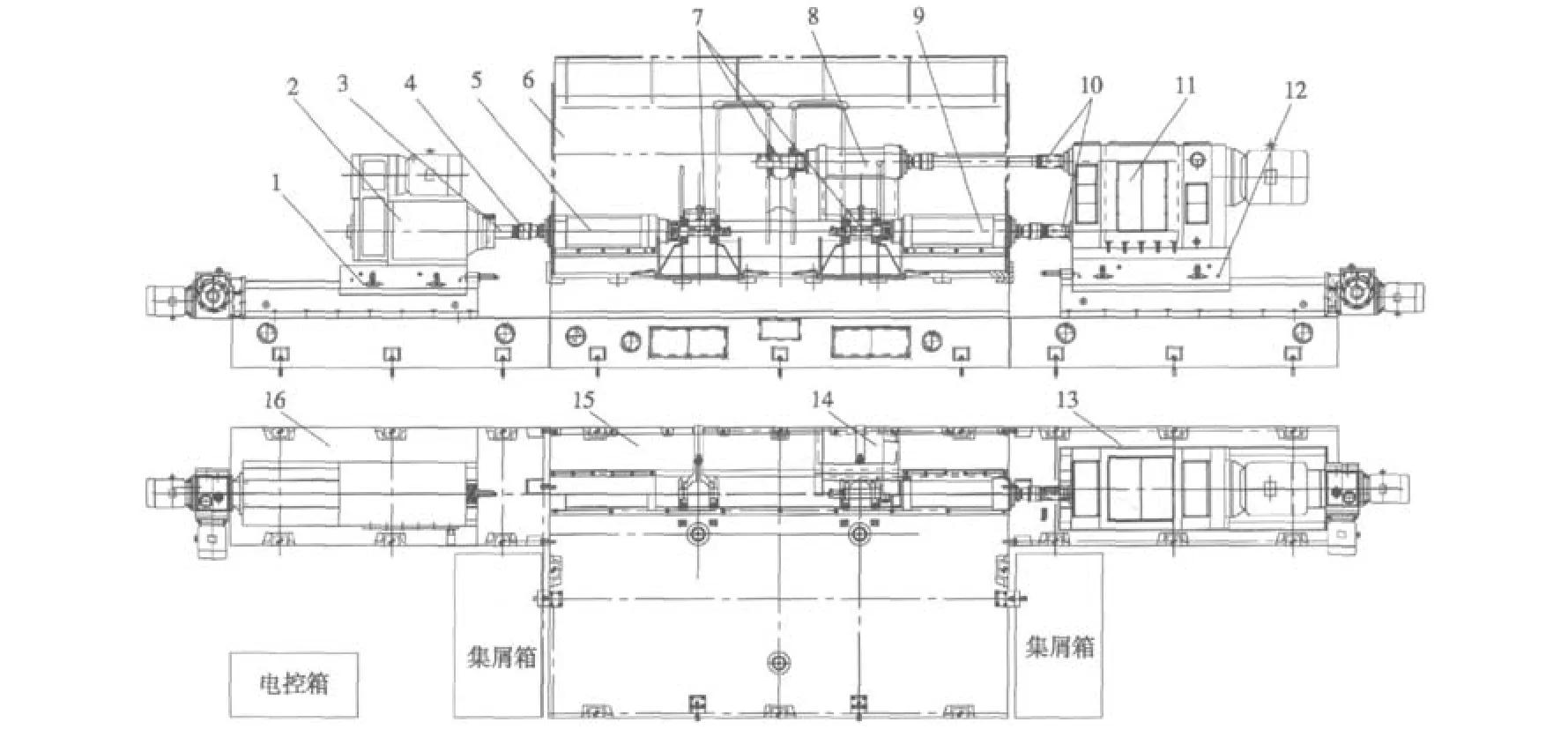

由于铲斗焊接完成后体积庞大,形状复杂,不利定位装夹,同时由于侧板干涉,使得镗杆行程过长,导致加工难度增加。为保证两组孔系的平行度和同组孔系的同轴度,本机床采用有导向的两面镗孔工艺,也就是说铲斗两组孔系的平行度和同组孔系的同轴度由三套相对位置固定的滑套式镗模架保证,左镗模架 5和右镗模架 9的回转轴线重合且与上镗模架 8的回转轴线平行。上镗模架 8可因铲斗不同而更换,提高了机床的加工柔性。机床两面同时加工,提高了机床的加工效率。机床布局为卧式双面结构。镗刀杆 7通过浮动接头 4分别与镗削主轴箱的主轴 3和可变主轴箱的主轴 10相连接。铲斗的定位夹紧采用手动实现,机床总体结构示意图如图 2所示。

机床动作:人工将铲斗正确安装在机床上,定位夹紧——后两端机械滑台快进(主轴启动)、工进、快退——主轴停转,松开夹具卸下铲斗——进入下一循环。

3 铲斗专用镗床关键部件的设计

3.1 导向装置的设计

3.1.1 导向形式与导向结构的选择

(1)导向形式的选择

镗孔工艺方法分为两类:第一类为“刚性主”镗削。类一,镗杆与主轴“刚性”连接,不用导套、镗模架导向。第二类为有导向的镗孔。这类镗孔镗杆与主轴通过浮动卡头连接,镗杆在导向套内做进给运动,其导向形式为三种:单导向悬臂镗孔、前后双导向镗孔和多导向镗孔。件由于刚性镗削受镗杆悬伸长度的限制,考虑到工件外形尺寸大,加工部位难以接近的结构特点,刚性镗削方案被排除,由于加工部位为二层薄壁的同心孔,二壁相距较近,行程短,所以选择了单导向悬臂的导向形式。

(2)导向结构选择

选择合理的导向结构是保证镗刀正常工作的前提。单导向悬臂镗孔的导向,按旋转结构设置的位置(镗杆或镗模架)有“外滚式”和“内滚式”两种。件加,综合考虑镗孔尺寸大小,镗模架外型尺寸受限等因素,选择“内滚式”导向结构。

图 2 机床总体结构示意图

旋转导向的结构形式有滑动轴承和滚动轴承或两种。装有滑动轴承的导向,在润滑很好时,有较好的抗振性,一般用于精加工;装有滚动轴承的导向常用于扩孔、锪沉孔、锪端面及镗孔。在切削负荷较重、切削条件较恶劣、悬臂较长时传统的导向结构为安装滚锥轴承,随着轴承技术的发展,成组的角接触轴承其刚性和旋转精度都超过单个的滚锥轴承。于刚为了确保镗杆的刚度,选择三组串联角接触轴承前支承的结构形式。

3.1.2 结构参数的确定

(1)镗杆直径的确定

楼梯间内隔墙应满足耐火极限2h,且没有其他的保温、隔声或者设备安装的特殊要求。根据《建筑设计防火规范》,设计采用轻钢龙骨两面钉耐火纸面石膏板隔墙,墙体构造为:2×12 mm(耐火纸面石膏板)+75 mm(Z型钢龙骨,内填50 mm厚容重100 kg/m3的岩棉)+2×12 mm(耐火纸面石膏板),墙体截面厚度约为123 mm。

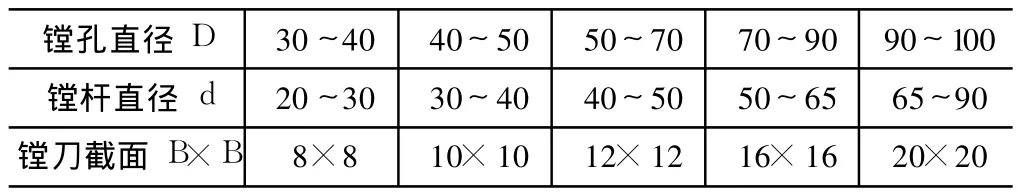

镗孔直径 D、镗杆直径 d、镗刀截面 B×B之间的关系:(D-d)/2=(1~1.5)B

设计时可按表 1选取。

表 1 镗孔、镗杆直径与镗刀截面(mm)

表中所列镗杆直径范围在加工小孔时取大值;在加工大值径孔时一般取中值,在导向不良切削负荷重时取大值。

根据待加工镗孔直径 D为 63~90mm,因此,镗杆直径选取 60mm。

(2)内镗杆上两轴承间距离确定

镗杆悬臂距离 L1由于受工件限制不能缩短,而镗杆轴颈又受工件孔距、夹具导向及镗杆导向结构限制不能加大,此时合理选取支承距 L2非常重要。一般L2/L1大约取 1.5~2.5。

本机床待加工孔需悬臂长度 L1为 250mm,则支承距 L2应为 375~625mm,选取 500mm。

(3)导向长度的确定

合理选取导向长度确保导向刚性。一般悬臂镗孔导向长度 L与导向直径 D1之比为 2~3。

根据支承距 L2设计悬臂孔的导向长度,保证导向长度 L与导向直径 D1之比为 2~3。

3.1.3 镗模架及镗刀杆在设计过程中应考虑的主要问题

铲斗是庞大的结构件,刚其加工部件留给导向装置的空间尺寸有限,其外型尺寸及结构刚度受到限制,每组的两个孔跨距较大,镗刀杆处于长悬臂加工,极易产生振动,为确保镗削的正常工作,在设计过程中还应考虑以下主要问题:

(1)在满足加工孔行程的情况下,尽可能缩短镗刀杆的悬伸长度;

(2)在保证正常排屑的情况下,尽可能加大镗刀杆直径;

(3)允况,尽量加大镗刀杆的导向长度,并尽可能增强镗刀杆的支承刚性;

(4)镗刀杆采用减振结构;

(5)合理选择切削参数,避免共振现象发生。

(6)使用正前角刀片,以降低切削力;减小刀尖圆弧 R,以降低吃刀抗力;采用双刃平衡镗削,平衡径向抗力。

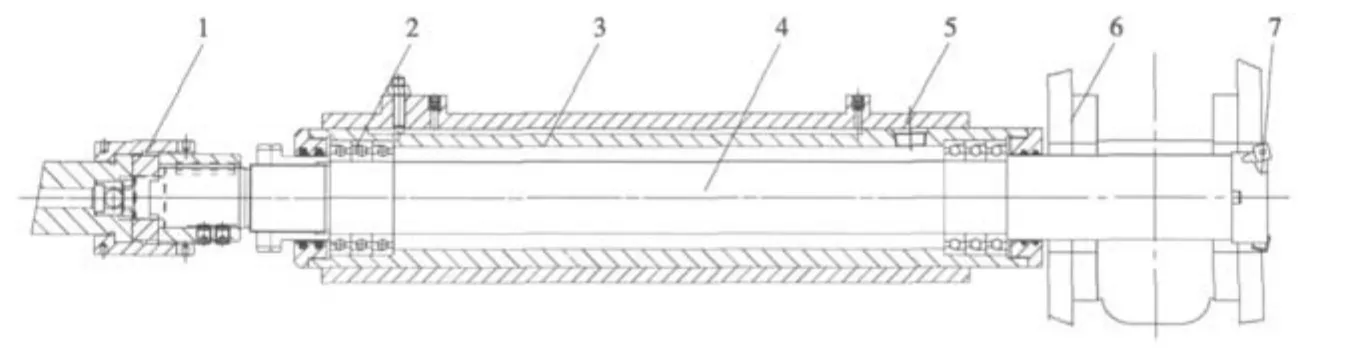

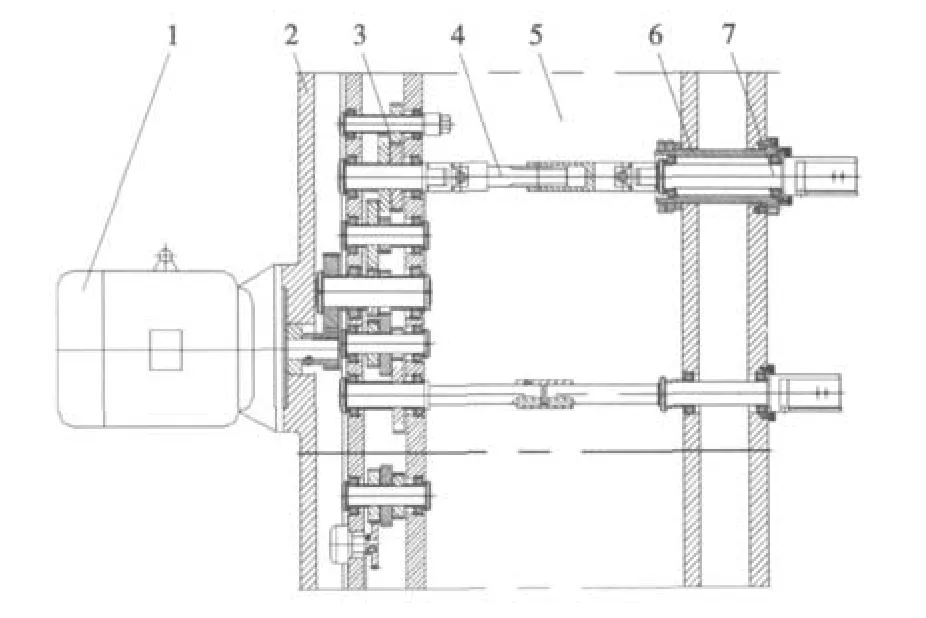

3.1.4 镗模架及镗刀杆的设计

镗模架是保证机床加工精度的主要部件,为消除主轴与镗模架同轴的影响,采用浮动卡头连接,为保证镗杆刚性,采用三组串联角接触球轴承两端支承,合理选取镗杆直径、轴承跨距和导向长度。图 3为镗模架及镗刀杆结构图。

图 3 镗模架及镗刀杆结构示意图

3.2 可变主轴箱设计

机床的设计必须考虑加工柔性,体现可重配置机床设计的新理念,以适应多品种加工的需要,提高设备利用率,并为生产过程中出现的任务需求变化而需要对设备配置变更提供扩展的空间。铲斗规格型号较多,但均为两组孔系,可以保持下面一组孔系位置不变(可通过调整下夹具定位面的高度实现),调整上面孔系的位置实现加工不同的铲斗。这样就要求主轴箱的主轴位置应根据具体的铲斗规格要求而变化。基于这样的设计理念,设计了主轴可变位置的主轴箱,图 4为可变主轴箱结构示意图。

图4 可变主轴箱结构示意图

调整方法:需要变动位置的主轴 7安装在支承套 6内,支承套 6在箱体上按铲斗的品种有不同的安装位置,定位采用一面两销,螺母压紧在箱体前后面上,可变主轴通过万向节与齿轮箱输出轴相连,实现主轴传动。当改变铲斗品种主时只需松开螺母,拔出定位销,移动到需要位置,插入定位销,拧紧螺母即可。

4 结束语

铲斗两组孔系的平行度和同组孔系的同轴度要求对于庞大的焊接结构件来说,易产生振动,加工工艺性差。经过对各种加工工艺分析比较,确定合理的机床方案,开发出适宜铲斗镗孔加工的专机设备。

[1]大连组合机床研究所.组合机床设计[M].北京:机械工业出版社,1975.

[2]郭鹏飞,高福举.装载机铲斗工艺的改进[J].工程机械,2001,32(10):38- .

[3]张建成,张子敬.可重配置机床精度测量和补偿方法研究[M].机床与液压,2008(12):11-15.