突出煤层岩浆岩顶板综采工作面瓦斯治理

2010-09-09夏必培

夏必培,董 伟

(皖北煤电集团公司卧龙湖煤矿,安徽淮北 235157)

突出煤层岩浆岩顶板综采工作面瓦斯治理

夏必培,董 伟

(皖北煤电集团公司卧龙湖煤矿,安徽淮北 235157)

M ethane Prevention of Full-mechan izedM in ing Face with Igneous Roof in Coal Seam Inclinable to Bursting

通过 105综采工作面初采强制放顶、沿空留巷、采空区上隅角埋管抽采、煤层深孔预裂与注水、辅助孔抽采等综合措施的实践,有效地控制了采空区的顶板冒落充填、上隅角及回风流瓦斯浓度,为类似条件下瓦斯治理及综采工作面回采提供了经验。

突出煤层;瓦斯治理;沿空留巷;埋管抽采

卧龙湖煤矿为煤与瓦斯突出矿井,首采矿井南翼的 10煤为突出煤层,受岩浆岩侵蚀严重,煤层的原始瓦斯含量 11.34m3/t,下距 11煤 (煤厚0.5m)15m,在建井期间,10煤发生过煤与瓦斯突出。瓦斯严重制约着矿井综采工作面正常回采,尤其是工作面的初采,抽采瓦斯效果差、工作面风速小,老空瓦斯易积聚等,采取了初采强制放顶、沿空留巷、煤层注水及煤层预裂爆破等综合性“立体”措施,增加煤壁的透气性和瓦斯解吸量,提高采空区抽采效果,保证工作面安全回采。

1 工作面概况

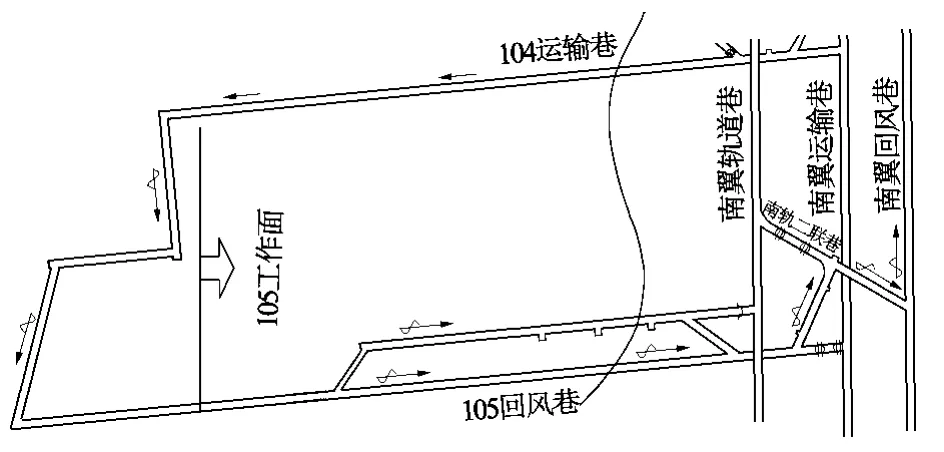

105工作面为南翼采区第 2个工作面,北部为104工作面,南部为 105工作面,西部以 DF8断层东的岩浆岩侵蚀区为界,东至大巷保护煤柱线,为倾斜长壁工作面,俯采角度 9°,U型通风,见图1。其设备配置:99架 ZY5000-13/28液压支架、输送机 SGZ764-2×315、采煤机MG250/601等;煤层预抽后瓦斯含量 6.48 m3/t。10煤硬度系数 f =1.3,煤层厚度 1.5~3.0m,平均 2.5m,倾向长403~488m,走向宽 150m,储量为 250kt。煤层无伪顶,其直接顶为灰黑色至黑色泥岩,厚度 7.5~16.4m,切眼中下部分岩浆岩,厚度 1.5~2.5m;基本顶以灰色细砂岩、泥岩为主,水平缓波状层理,钙质胶结、致密,局部含菱铁结核,厚度 5.5~19m。

运输巷为沿空留巷,回风巷为锚网支护,宽度均为 4m;切眼宽度为 6m,两次掘进,各掘 3m,锚网支护,顶部为 <22mm×2000mm等强锚杆,中间架设双挑棚进行加固;回采过程中,风巷采用沿空留巷,墙宽为 1.7m,留巷宽 2.4m,墙体中间每0.8m加金属网、锚杆等进行加固。

图1 105工作面平面

2 瓦斯治理方案设计

2.1 瓦斯涌出量预计

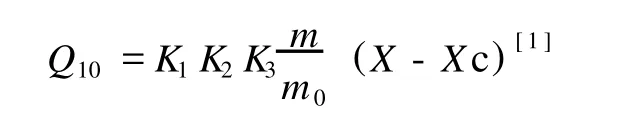

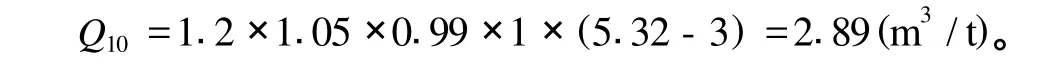

根据 104工作面回采实践,对 105工作面煤层预抽后的瓦斯涌出量进行预计,105工作面经预抽,煤层残余瓦斯含量为 5.32m3/t,其中,残存瓦斯含量为 3m3/t,可解吸瓦斯含量为 2.32m3/t,利用分源法计算 10煤层开采时的相对瓦斯涌出量:

式中,Q10为开采 10煤层瓦斯涌出量,m3/t;K1为围岩瓦斯涌出系数,取 1.2;K2为工作面丢煤瓦斯涌出系数,K2=1/η,η为工作面采出率;K3为采区内准备巷道预排瓦斯对开采层煤体瓦斯涌出的影响系数,K3= (L-2h)/L,L为回采工作面长度, h为煤层厚度;m为煤层厚度;m0为煤层开采厚度;X为煤层瓦斯含量,m3/t。Xc为煤层残存瓦斯含量,取 3m3/t。

按日产2500t计算,该工作面瓦斯绝对涌出量为5.02m3/min;11煤层位于 10煤层下方,与 10煤层平均间距为15m,根据已采的 104工作面,邻近层瓦斯涌出量为10.26m3/min,因此,10煤层的绝对瓦斯涌出量为Q=5.02+10.26=15.28m3/min。

2.2 初采期的瓦斯治理方案设计

该工作面为 “U”型通风方式,设计风量为1500m3/min,运输巷进风、回风巷回风。根据上述预测的瓦斯涌出量及 104工作面经验,在回采初期采空区顶板冒落不充分,煤层基本顶未来压前,采空区漏风较大,而上隅角埋管抽放的浓度在 8%左右,采用风排,工作面上隅角的瓦斯、回风流瓦斯 (按 0.8%控制)很难解决。因此,加快顶板快速垮落,充填采空区,提高采空区抽采效果,增大煤壁煤层的瓦斯散放速度与解析量,减少邻近层的瓦斯对回采的影响,提高回采安全性,采取放顶、煤壁深孔预裂、煤壁浅孔注水、底板邻近层 (11煤)采动卸压抽采等综合措施进行解决,保证工作面正常推进。

3 瓦斯治理的工程实践

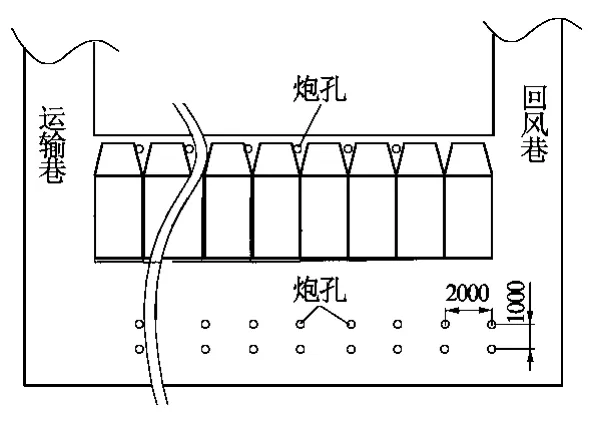

3.1 初采期强制放顶

在初采时,煤层厚度在 2.0m左右,自切眼推进 2刀 (1.2m),沿每架架间向顶板打深度为2.5m炮眼,角度 75°,每眼装药 0.74kg,以此类推;同时工作面向前推进 3.6m时,在采空区内顶板上打双排放顶眼 (原支护锚杆不退锚),眼深3m、间距 1m、排距 2m,装药量 1.11kg,炮眼布置见图 2。在工作面推进约 10m时,中上部的直接顶开始冒落,逐渐下移,推进 17m时,顶板基本充填实采空区,煤壁打眼爆破的放顶工作结束,比不采取强制放顶,冒落步距缩短了近 20m;通过回采初期的强制放顶,及时减小了采空区的漏风量,缩小工作面通风断面,提高了工作面风排瓦斯速度,缩短了瓦斯在回采范围内的滞留时间,为采空区抽采创造条件,防止了顶板大面积垮落时瓦斯冲出,造成瓦斯集中涌出,风流瓦斯超限、积聚,同时也为采空区及时抽采创造了有利的条件。

3.2 沿空留巷及预埋抽采管路

图2 强制放顶炮眼布置

采空区强制初放后,在 105回风巷开始施工沿空留巷,墙体宽度为 1700mm,留巷断面高 ×宽 = 2500mm×2400mm,并在墙体上方预埋设 2根长度3m,<273mm的钢管,与巷道内布置的 2趟 <300mm,<200mm管路连接,每推进 30m埋设 1组。因留巷的墙体为被动支护,与顶板始终接触不严实,采取喷射混凝土等措施,保证墙体与顶板的严密接实。待采空区充填后进行抽采,为提高抽采效果,及时回收机头机尾的原支护的单体支柱、顶梁,增大留巷施工的操作空间,用抗静电纺织袋装煤进行封堵,用炮泥进行间隙堵漏,并将上隅角埋设的预抽管与 <300mm管路进行连接抽采。因采空区顶板未充分冒落严实,其抽采效果不太理想,浓度在 8%~12%,流量在 40m3/min左右,上隅角瓦斯管理难度仍未得到彻底解决。

3.3 煤层中深孔注水及煤壁浅孔松动爆破

回采期间,按突出煤层的防突要求,进行采前循环效检,沿工作面推进方向,每隔 12m施工 1个深 10m效检孔,中间再加补 1个注水孔,采用快速封孔器配合乳化泵的高压,注水的水压控制在12~15MPa,交错间隔注水,水量控制在以煤壁、支架的前梁出现淋水为宜,停止注水。

为增加煤层透气性,加快煤层瓦斯散放速度,在煤壁中部沿煤层的倾向,每隔 12m用风煤钻施工 1个深 10m,<42mm的钻孔 (与效检、注水孔交错分开),根据顶板与煤壁的硬度、破碎等情况,每孔装药 1~2kg,用水炮泥、炮泥封实,在检修班结束后进行远距离爆破。

3.4 辅助边孔抽采

为减小底板与围岩的瓦斯受采动后进入工作面,采取了辅助边孔顶板、底板提前预抽,即距开切眼 20m处,施工顶板、底板辅助边孔,每组 4个 (顶、底各 2个),预抽钻孔沿风巷倾向,按每隔 15m布置 1组,在风巷沿顶板按 20°向上施工,孔底落在顶板破坏的裂缝带 (约煤层上方 12~15m)中,孔深在 40m左右;底板孔按 -65°,孔底落在11煤,孔深在 33m左右,与 <200mm管路进行连接抽采,初期抽采浓度在 55%、流量在2 5m3/min左右,经过一段时间预抽,抽采浓度逐渐减弱后关闭并前移。

4 结论

通过采取对煤层顶板、采空区上隅角埋管抽采、煤层底板及煤壁预抽等 “综合立体”措施,由原来 104工作面初采时 (日进 6刀)回风流瓦斯浓度在 0.7%左右,降到治理后 (日进 8刀)的 0.4%~0.5%,收到了较好的效果,保证了综采工作面初采期间的瓦斯正常管理,在工作面初次来压后,根据瓦斯涌出的情况,及时调整辅助边孔的数量与孔深,也为类似煤层回采积累了经验。

[1]张子敏 .瓦斯地质学 [M].徐州:中国矿业大学出版社, 2009.

[责任编辑:王兴库]

TD712.62

B

1006-6225(2010)05-0096-02

2010-03-18

夏必培 (1968-),男,安徽庐江人,工程师,从事煤矿技术管理工作。