深井厚复合顶采空区上方煤巷支护技术及应用

2010-09-09钱德雨张冬华韩昌良

钱德雨,王 成,张冬华,韩昌良

(中国矿业大学矿业工程学院煤炭资源与安全开采国家重点实验室,江苏徐州 221008)

巷道工程

深井厚复合顶采空区上方煤巷支护技术及应用

钱德雨,王 成,张冬华,韩昌良

(中国矿业大学矿业工程学院煤炭资源与安全开采国家重点实验室,江苏徐州 221008)

分析了深井厚复合顶板采空区上方煤层巷道的支护难点和特点,提出了围岩强化控制技术和此类巷道的锚杆支护方案,介绍了应用于淮南某矿深井厚复合顶板采空区上方煤巷锚杆支护的成功经验。实践证明,高预应力高强锚杆组合的围岩强化控制技术是控制深井厚复合顶板采空区上方煤巷围岩变形的有效方法。

深井;厚复合顶;采空区上煤巷;高预应力;强化控制

淮南矿区多为高瓦斯和煤与瓦斯突出矿井,煤层瓦斯含量高达 26m3/t,仅依靠传统钻孔预抽要抽采到 8m3/t以下,需 10~20a,开采周期长,产量不稳定,不能满足华东地区经济社会发展的能源需求。实践证明,首采关键层的保护层开采[1]是淮南矿区瓦斯治理的有效方法,但保护层开采后由于受采动影响,被保护层中的下伏采空区煤层巷道的支护难度大大增加。本文介绍了巷道围岩强化控制技术及其在淮南矿区受采动影响下的深井厚复合顶板下伏采空区煤层巷道中的成功应用。

1 地质概况

淮南某矿 1115(3)工作面位于 -780m水平,工作面周围煤层均未开采,但下方 1115(1)工作面于 2008年 12月底回采结束。1115(3)工作面轨道巷于 2009年 4月开始掘进。1115(3)工作面标高为 -673~ -764m,地面标高 +23.1~ + 24.03m。走向长约 2900m,倾斜长 220m。工作面煤层赋存稳定,钻孔揭露煤层厚度 2.95~4.37m,平均厚度 3.56m。煤层结构复杂,一般含 2~3层炭质泥岩、泥岩夹矸。受断层和层滑构造的影响,煤层厚度变化较大。煤层倾角为 3~10°,平均 5°。在构造发育处顶板会有淋水现象,初期较大,随着时间推移逐渐变小直至消失。煤层自然发火期 3~6个月,具有较强的自燃倾向性,原始岩温 38~40℃。1115(3)工作面轨道巷与下伏采空区位置关系如图 1,岩性综合柱状如图 2。

图1 试验巷道与采空区位置关系

2 巷道维护特点

图2 煤岩层综合柱状

(1)巷道埋深大,属深部软岩巷道。深部巷道“三高一扰动”的特殊环境,决定了深部巷道围岩变形表现出脆 -塑性转化、流变及扩容的明显特性。

(2)受动压影响。1115(1)工作面已回采完毕,但是由于采后时间较短 (4个多月),其上覆岩体受采动影响还未完全稳定,1115(3)工作面位于 1115(1)工作面正上方,间距约 75m,处于塌陷影响范围之内,巷道围岩稳定性控制难度明显增大。

(3)13槽煤层巷道顶板岩性变化较大,且多为厚复合顶板,由炭质泥岩、泥岩和 13-2煤组成,顶板松软岩层较厚,锚杆锚固基础不能可靠保证,顶板支护难度较大。

(4)工作面钻孔揭露 13-1煤层厚度 2.95~4.37m,平均厚度 3.56m。煤层结构复杂,一般含2~3层炭质泥岩、泥岩夹矸,由于受下伏 1115 (1)工作面采动影响,巷道掘进时很容易出现大面积的片帮,对支护极为不利。

(5)巷道走向长 (2900m),要求维护时间较长,对支护强度及维护的长时稳定性有较高要求。

(6)底鼓的控制难度大,在煤层较厚的巷段,松软的底煤和复合底板将发生明显的底鼓破坏。

综上,该巷道围岩稳定控制技术研究具有极大的挑战性,必须系统地采用以高强锚杆为基础、高预应力[2]为核心的围岩强化控制技术。

3 深部巷道围岩强化控制技术

3.1 巷道围岩强化控制理论

深部厚复合顶板煤层巷道支护实践表明,传统的U型钢可缩支架支护、普通高强锚杆支护和喷层相结合的支护等都不能有效地控制受动压影响的深井厚复合顶板煤层巷道顶板锚杆锚固区外的弱面离层[3]和围岩的长期变形,不能从根本上保证巷道顶板的安全性。近年来,采用巷道围岩强化控制技术则表现出了很强的适应性。该技术主要包括 3个强化:

(1)锚杆承载性能强化 包括技术手段升级和创新,高性能预拉力锚杆朝超高强方向发展,实现高预紧力、高强度、高刚度和高可靠性[4]。

(2)巷道围岩强度强化 锚杆支护提高了锚固体的力学参数,改善了被锚固体的力学性能;通过提高径向应力以及其增加速度,使得围岩由二向应力状态向三向应力状态转化,提高了围岩强度[5]。

(3)承载结构强化 针对煤层巷道层状赋存特点、煤岩体不均衡性产生的弱化区进行补强,形成或强化围岩承载结构,包括含弱面的顶板离层控制和对帮角煤岩体破坏区、软弱底板等加固措施。

3.2 关键控制技术

(1)高性能超高强锚杆及其附件 高性能预应力锚杆朝着超高强锚杆方向发展,以实现高预紧力、高强度、高刚度、高可靠性和低支护密度。高强杆体、大托盘、强大扭矩螺母是实现大扭矩安装、提高锚杆承载性能的关键因素,采用MQS-90J2型气扳机可以实现 80~100kN的预紧力,并保持锚杆较高的工作阻力状态。高性能预应力支护技术可以明显改善巷道周边的围岩应力分布,有效控制围岩变形。

(2)锚索梁承载结构 在巷道顶板或帮部布置高强预应力锚索梁,其结构为:两根锚索配合槽钢或钢带与顶板或帮部岩面垂直安装或外带 10°倾角;高强预应力锚索梁具有比单体锚索锚固范围大、充分调动深部围岩承载能力的优点,在高强预应力锚杆的基础上进一步强化巷道围岩承载性能,同时槽钢梁或钢带增大了支护构件对巷道围岩的护表面积。

4 数值模拟及锚杆支护参数设计

4.1 数值模拟

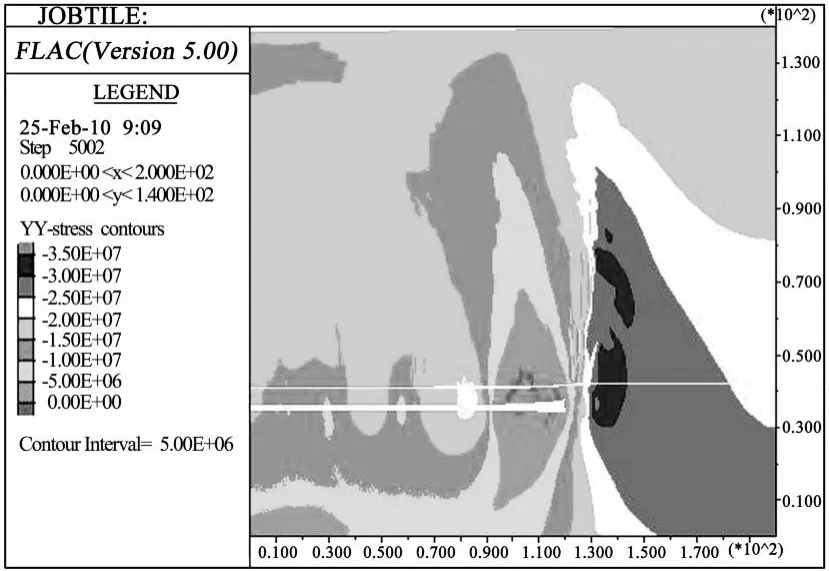

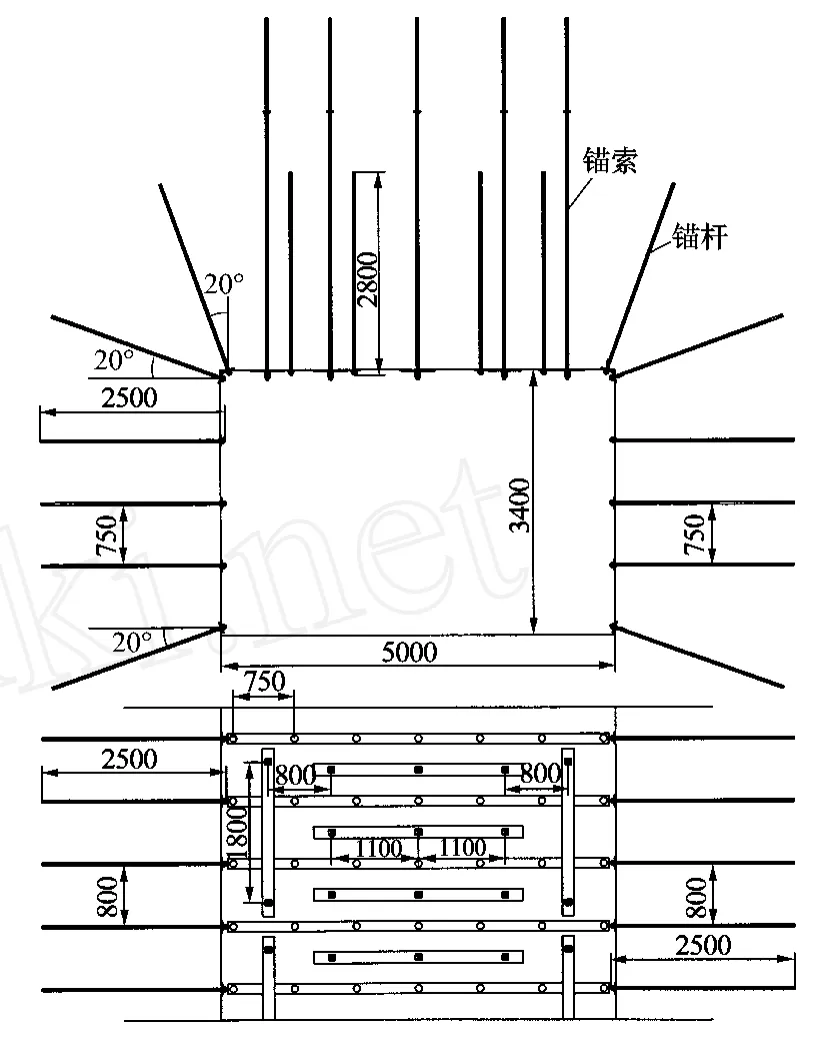

根据地质资料,运用 FLAC2D建立相应的平面应变计算模型。模型尺寸长 ×高 =200m×140m,考虑预留断面,巷道宽 ×高 =5.0m×3.4m,采空区长×高 =110m×3.5m(模型为对称模型,因此,选取实际工作面长度的一半)。模型左、右及下边界均为位移固定约束边界,上边界为应力边界,按上覆岩层厚度施加均布载荷。下伏 1115(1)工作面回采后,采空区区域垂直应力分布如图 3。支护方案遵循“三高一低”[6]的现代锚杆支护设计理念,模拟支护方案如图 4,顶板锚杆 7根,长度为 2.8 m;帮部锚杆 5根,长度为 2.5 m,顶板锚索 5根,长度 7.7m。数值模拟巷道围岩变形结果如表 1。

图3 采空区区域垂直应力分布

图4 数值模拟支护方案

表 1 数值模拟巷道掘进期间围岩最大位移

下伏 1115(1)工作面回采后,采空区直接顶板岩层在自重力及其上覆岩层的作用下,产生了向下的移动和弯曲。当其内部拉应力超过岩层的抗拉强度极限时,直接顶板首先断裂、破碎、相继冒落。同时,回采空间围岩应力重新分布,不仅在回采空间周围的煤体上产生应力集中,而且该应力会向煤层顶板深部传递,其对 11-2煤层顶板影响范围约为 100m,而 1115(3)工作面轨道巷正好位于应力集中影响边缘,巷道两帮垂直应力明显具有不对称性,巷道右帮的垂直应力大于左帮。

4.2 具体支护参数

在厚复合顶板巷段,采用的具体支护参数如图5所示。

图5 锚带网索支护参数

(1)巷道顶板采用 7根 IV级左旋螺纹钢高强预拉力锚杆、4.8m长M5型钢带、8号菱形金属网支护,锚杆规格为 <22mm×2800mm,每根锚杆 2节 Z2380型树脂药卷锚固,扭矩不小于 200N·m;锚杆间排距750mm×800mm。

(2)两帮采用 5根左旋螺纹钢高强预拉力锚杆、3.2m长M5型钢带、10号菱形金属网联合支护,锚杆规格为 <20mm×2500mm,每根锚杆用 1节 Z2380型药卷;间排距 750mm×800mm。

(3)在巷道顶板中间布置 1套高预应力锚索梁,锚索规格为 <21.8mm×7700mm,锚索下铺设2.6m的 T2钢带,钢带上 3眼孔,间距 1.1m,排距为 800mm。同时沿巷道走向顶板两侧布置 2排走向锚索梁,铺设 2.2m的 T2钢带,钢带上 2眼孔,间距1.8m。锚索眼孔深度为7500mm,每孔用3节 Z2380树脂药卷;预紧力 80~100kN,顶板锚索梁紧跟迎头施工。

5 矿压观测及支护效果

1115(3)工作面轨道巷自2009年4月开始施工,5月初开始进入下伏采空区段施工,之后便装设测站。至 2010年 2月底结束,共施工 2900m。掘进期间巷道围岩变形如图 6、图 7所示。

图 6 掘进期间巷道围岩变形量曲线

图7 掘进期间巷道围岩变形速度曲线

巷道掘进 41d后围岩变形趋于稳定,两帮移近速度、顶板下沉速度、底鼓速度分别为 1.78mm/ d,0.56mm/d,1.72mm/d,两帮移近量、顶板下沉量、底鼓量分别为 233mm,83mm,245mm。此后围岩处于流变状态。96d后巷道两帮移近速度、顶板下沉速度、底鼓速度分别为 0.75mm/d, 0.06mm/d,1.10mm/d,两帮移近量、顶板下沉量、底鼓量分别为 290mm,95mm、318mm。支护方案达到了预期的目标,围岩变形控制效果较好,巷道经受了煤岩体蠕变、风化影响的考验,试验取得了成功,为 1115(3)工作面回采打下了良好的基础。

6 结论

(1)淮南矿区 13槽煤层强度低、厚度大,顶板为厚层松软复合顶、围岩结构复杂,煤层埋藏深,巷道断面大,且受下伏采动影响,维护难度大。两帮变形和底鼓都较强烈,巷道支护参数设计时应考虑预留断面。

(2)数值模拟表明,1115 (1)工作面回采后,回采空间围岩应力重新分布,不仅在回采空间周围的煤体上产生应力集中,而且该应力会向煤层顶板深部传递,其对 11-2煤层顶板影响范围约为100m,而使得上覆 1115(3)工作面轨道巷位于应力集中影响边缘,增加了巷道维护难度。

(3)根据巷道围岩维护特点,采取了针对性技术措施和支护参数,成功进行了现场工业性试验,支护效果良好,为类似深井厚复合顶板采空区上煤层巷道采用锚杆支护提供了工程实践经验。

(4)淮南矿区巷道支护实践证明,以高强锚杆和高刚度附件为基础,高预应力为核心的围岩强化控制技术是控制受采动影响的深井厚复合顶板采空区上煤巷围岩变形的有效方法。

[1]袁 亮 .低透气性煤层群无煤柱煤与瓦斯共采理论与实践[M].北京:煤炭工业出版社,2008.

[2]张 农,高明仕 .煤巷高强预应力锚杆支护技术 [J].中国矿业大学学报,2004,33(4):524-527.

[3]张 农,袁 亮 .离层破碎型煤巷顶板的控制原理 [J].采矿与安全工程学报,2006,23(1):34-38.

[4]张 农,王 成,高明仕,等 .淮南矿区深部煤巷支护难度分级及控制对策 [J].岩石力学与工程学报,2009,28 (12):2421-2428.

[5]侯朝炯,勾攀峰 .巷道锚杆支护围岩强度强化机理研究[J].岩石力学与工程学报,2000,19(3):342-345.

[6]康红普,王金安 .煤巷锚杆支护理论与成套技术 [M].北京:煤炭工业出版社,2007.

[责任编辑:于海湧]

Surrounding Rock Control Technology and Application of Coal Roadway with Thick and Combined Roof above Gob in DeepM ine

Q IAN De-yu,WANG Cheng,ZHANG Dong-hua,HAN Chang-rong

(State KeyLaboratory of Coal Resource&SafetyMining,Mining Engineering School,China University ofMining&Technology,Xuzhou 221008,China)

This paper put forward strengthening control technology of surrounding rock and anchored bolt supporting project by analyzing supporting difficulty and characteristic of deep coal roadwaywith thick combined roof above gob.It introduced successful experience of applying bolt supporting in deep coal roadway above gob in Huainan.Practice showed that high pre-stress anchored bolt with high strength was effective method for controlling deformation of deep coal roadwaywith combined roof above gob.

deep mine;thick combined roof;coal roadway above gob;high pre-stress;strengthening control

TD353.6

A

1006-6225(2010)05-0051-04

2010-06-01

“十一五”国家科技支撑计划 (2007BAK28B00);国家自然科学基金青年科学基金资助项目 (50904064);煤炭资源与安全开采国家重点实验室 (SKLCRS M09X03)

钱德雨 (1987-),男,安徽凤阳人,硕士研究生,主要从事巷道围岩控制方面的研究。