高抽巷布置优化设计及分析

2010-09-09李青柏李文洲

李青柏,李文洲

(1.淮南矿业集团潘集第一煤矿,安徽淮南 232082;2.天地科技股份有限公司开采设计事业部,北京 100013)

高抽巷布置优化设计及分析

李青柏1,李文洲2

(1.淮南矿业集团潘集第一煤矿,安徽淮南 232082;2.天地科技股份有限公司开采设计事业部,北京 100013)

Optim ized Design forM ethane-dra inage Roadway Location in Roof

根据采空区上覆岩层移动规律及瓦斯流动分布规律,对特定地质采矿条件下高抽巷布置的机理、方法和效果进行了分析研究,并对现场施工情况进行总结,为类似条件下的采矿设计提供参考。

高抽巷;优化设计;岩层移动;瓦斯流动

煤层瓦斯因素严重制约矿井的高产高效。随着矿井开采向深部延伸,瓦斯含量和瓦斯压力越来越大,瓦斯影响生产的现象也越来越严重,针对特定的采场条件,从设计上解决瓦斯制约问题是实现高产高效的关键。本煤层消突和高抽巷掩护消突是保护层开采解决瓦斯问题较为合理的方法。高抽巷的合理布置对快速掘进和采场接替有重要意义。

1 高抽巷布置机理

1.1 采空区上覆岩层冒落、裂隙规律

煤层开采后,上覆岩层从直接顶开始,由下而上都将遭受变形和破坏,改变自然状态,进入开始运动和稳定运动的状态。在其冒落中形成两类裂隙,一类是岩层下沉时,由于岩性、层厚不同,使岩层产生非均匀下沉,并在下沉过程中在层与层理之间出现沿层裂隙,称之为离层裂隙;另一类是岩层下沉过程中弯曲、断裂形成的垂直岩层的裂隙,称为穿层裂隙。正是这两类裂隙的产生和分布的不均性,使部分岩层冒落,部分岩层离层、断裂,部分岩层弯曲下沉。当采空区上覆岩层运动趋于稳定后,可近似地将其划分为 “竖三带”和 “横三区”。即:在采空区沿垂直方向由下而上分为冒落带、裂缝带和弯曲下沉带;沿工作面推进方向及倾斜方向分为煤壁支承影响区、离层区、重新压实区。重新压实区位于采空区中部,随着工作面的不断推进,靠工作面煤壁的原离层区被逐步压实成新的“重新压实区”,故重新压实区是随工作面的推进而移动的,而开切眼侧和上下巷侧的离层区由于煤柱的支承作用,能较长时间地存在。这些能长时间存在的离层区和工作面空间相互贯通,形成一个连通的环形圈,即所谓“O”形圈。

1.2 采空区瓦斯流动、分布及抽放原理

采空区瓦斯的流动一般受 3种力的作用:对工作面围岩和邻近煤层来说,采空区是一种应力释放区,邻近瓦斯在原始压力作用下,通过裂隙大量涌入采空区;通风动力使工作面及采空区两端产生压差,风流带动瓦斯向低压端流动;瓦斯的密度为空气密度的 0.554倍,空气浮力使瓦斯向上运动。以U型通风而言,由于这 3种力的共同作用,采空区的瓦斯将沿工作面倾斜方向向上流动并经上隅角涌出。同时由于“O”型圈的存在,为采空区及上覆岩层裂缝带内瓦斯的流动和储存提供了通道和空间。采空区瓦斯沿工作面倾向呈上大下小,沿走向距工作面一定范围内呈由小到大,随推进距离增大由大到小的趋势分布。

由于“O”型圈存在的空间是采空区瓦斯流动和积聚的主要场地,且瓦斯的流动和积聚呈一定的规律分布,因此,采空区瓦斯抽放的原理就是要利用采动裂隙“O”型圈这一岩层移动特征,将高抽巷或走向钻孔布置在瓦斯浓度最高、积聚量最大的部位,达到消除上隅角瓦斯积聚、回风流瓦斯超限的目的。

2 地质条件及巷道布置情况

2621(1)工作面位于西三下部采区,上邻2611(1)采空区,标高 -564~-594m。基本顶为中砂岩,均厚 7.36m,灰白色。伪顶为泥岩及煤线,均厚 0.5m,灰黑色,易碎。直接底为泥岩,局部为砂质泥岩,深灰色,均厚 1.03m,老底为细砂岩,浅灰色,细粒结构,均厚 1.8m。11-2煤,黑色,以块状为主,少量粉沫状、片状,属半亮型,厚 1.1~1.8m,平均煤厚 1.4m。工作面中东部 11-2煤层发育一层伪顶,由泥岩及煤线组成,易冒落,厚 0~1.28m,平均厚度 0.5m。工作面东部受 F4断层组牵引影响,煤层产状变化较大,预计 11-2煤层产状为:180~266°∠4~8°。

2621(1)工作面西起西三 11-2煤层胶带机上山,东至 F4断层组。工作面北为 2611(1)工作面(2006年 6月收作);南为 11-2煤未采块段,无采掘活动。西为 11-2煤层系统巷道,西上方为西三13-1煤层系统巷道。工作面正上方对应 1661(3)工作面采空区与 1671(3)工作面采空区。

3 高抽巷布置方案

3.1 层位选择

合理的层位布置应该最大限度地发挥高抽巷的作用。根据 2621(1)工作面顶板岩性资料,巷道布置在砂质泥岩中,沿此岩层布置巷道不仅施工方便且可以减小成本,且巷道处于裂缝带内,可以最大程度发挥高抽巷的作用。

3.2 平面优化设计

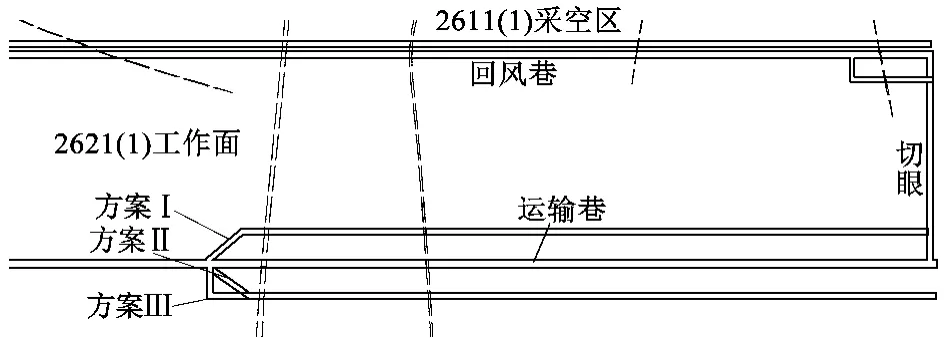

根据对高抽巷层位选择的阐述,结合所在工作面的地质情况,对高抽巷的布置给出以下 3种布置方案,见图1。

图1 高抽巷布置方案

方案Ⅰ:如图 1,2621(1)运输巷内迎头向后 10m内侧施工,巷道与运输巷夹角 40°,先按14°上坡施工 30m (矸石仓),改向按运输巷同方位 14°上坡施工 40m(胶带机机头)变平,沿 11煤顶板砂质泥岩施工 710m,再按 8°下山施工 60m停头。这样高抽巷与运输巷垂直距离 16~20m,水平距离 18m,布置在裂缝带内。

方案Ⅱ:如图 1,2621(1)运输巷内迎头向后 10m外侧施工,巷道与运输巷夹角 35°,先按14°上坡施工 43m (矸石仓),改向按运输巷同方位 14°上坡施工 28m(胶带机机头)变平,沿 11煤顶板砂质泥岩施工 700m,再按 7°下山施工 50m停头。这样高抽巷与运输巷垂直距离为 16~20m,水平距离为 20m,布置在裂缝带内。

方案Ⅲ:如图 1,2621(1)运输巷内迎头向后 10m外侧施工,先按垂直运输巷方向 30°上坡施工 18m,然后改向与运输巷同向 14°上坡施工 35m变平,沿11煤顶板砂质泥岩施工720m,再按7°下山施工 50m停头。这样高抽巷与运输巷垂直距离为 16~20m,水平距离 18m,布置在裂缝带内。

3个方案的供电、通风系统一致,均具备生产需要。从运输方面看:由于工作面与轨道上山之间穿过胶带机上山,故出矸系统为:迎头→运输巷→矸石仓立眼→回风下山→轨回联巷→轨道上山→大巷,出矸系统复杂,提绞繁琐。由于运输巷胶带早已安装好,且须为掘进出煤用,故运输巷内无法设矸石仓,设计巷道内部需具备一定的储矸能力。

方案Ⅰ、Ⅱ在设计中已清楚布置矸石仓,方案Ⅲ若要设矸石仓,只能在 30°上山变向后,那么矸石仓耙矸机须安装在 30°上山变向点处,胶带机头则置于平巷内,而 30°斜巷必须铺设链板机。可以看出方案Ⅲ工序复杂,设备多,安全隐患大,故方案Ⅲ放弃。

比较方案Ⅰ、Ⅱ:两个方案机电、通风、运输系统一致,区别是方案Ⅰ运输巷内侧施工,矸石仓30m,方案Ⅱ运输巷外侧施工,矸石仓 43m。矸石仓的大小是储矸能力的体现,因此,方案Ⅱ储矸能力好。两个方案打钻钻孔分布类同,控制范围都可以达到预期,不同的是方案Ⅱ可以做为下一个工作面开采时高抽巷抽采采空区瓦斯用,省了 1条820m的巷道,而方案Ⅰ则不可以,因此,方案Ⅰ放弃,选择方案Ⅱ。

3.3 巷道支护形式及断面规格

巷道主要是用于抽放瓦斯,服务年限将随着采面的收作而结束,因而其断面大小和支护形式只要能满足掘进期间的施工和打钻施工的使用即可,巷道全长 820m,施工期间胶带运输,因此,巷道断面规格为 3.6m×2.9m,采用锚网支护,锚杆规格<20mm×2000mm,间排距1000mm×500mm,巷道内间隔 50m一个钻场,钻场规格 4600mm× 3000mm,深度 5000mm。

4 工程应用

2621(1)现场施工中,巷道设计的矸石仓极大缓解了车皮供应不足、出矸困难的问题,利用储矸空间,适时调整工时和工序,保证了巷道的正常掘进;锚网支护及层位布置即满足了巷道的服务年限,节省了材料消耗,又加快了施工进度。据统计,施工队月均单进 180m,在出矸系统复杂的情况下,提前竣工,保证了接替的顺利。高抽巷钻场打抽采钻孔,掩护运输巷,运输巷复工后,最快月进尺 300m,施工过程中检验无瓦斯超标现象,瓦斯危险消除。施工结束一年多,根据现场观测,支护效果良好,巷道内支护无明显变形。

5 经济效益分析及结论

锚网支护设计,在保证巷道服务年限的前提下,降低了材料消耗,符合技术经济一体化理念。

矸石仓辅助胶带的设计,在运输系统复杂,车皮供应紧张的情况下,提高了工效,保证了月单进,巷道提前竣工,确保了接替的顺利,为高产高效打下基础。

高抽巷的外侧布置,为下一工作面的开采省了一条 820m的高抽巷,直接经济效益可观,降低了生产成本,为类似条件下,锚网支护、矸石仓辅助胶带、外侧高抽巷的设计,提供了借鉴作用。

[1]钱鸣高,石平五.矿山压力与岩层控制 [M].徐州:中国矿业大学出版社,2003.

[2]钱鸣高,缪协兴 .采场上覆岩层结构的形态和受力分析[J].岩石力学与工程学报,1995,14(2):97-106.

[3]钱鸣高,许家林 .覆岩采动裂隙分布的“O”形圈特征研究[J].煤炭学报,1998,23(5):466-469.

[4]李树刚,石平武,钱鸣高 .覆岩采动裂隙椭抛带动态分布特征研究 [J].矿山压力与顶板管理,1999,3(4):44-46.

[5]何学秋,周世宁 .煤和瓦斯突出机理的流变假说 [J].中国矿业大学学报,1990,19(2).

[责任编辑:王兴库]

TD712.6

B

1006-6225(2010)05-0028-02

2010-06-08

李青柏 (1981-),男,山东青岛人,助理工程师,现在潘集第一煤矿技术科设计室工作。