综合灭火新技术与灭火期间的通风管理

2010-09-09丁录仕

丁录仕

(大同煤矿集团矿山救护大队,山西大同 037003)

综合灭火新技术与灭火期间的通风管理

丁录仕

(大同煤矿集团矿山救护大队,山西大同 037003)

Comprehensive Fire-distinguished Technology and Ventilation Management during Fire-distinguished Period

国电同忻煤矿 8101综放工作面开采 36d,仅推进 57m就出现自然发火。为此,根据矿井火灾发生的原理,运用了小管道注凝胶,包裹隔绝,煤体阻化;钻孔注水,吸热降温;封闭注氮、惰化采空区气体等综合灭火技术,历时 82d完成灭火工作。灭火过程中,采用相关工程平行作业,减少各种工程施工的累加工期,为灭火争取了时间,同时弥补了单一灭火手段的不足,极大地提高了灭火效率。

综合灭火;通风管理;平行作业;阻断供氧通道;快速推进

1 概况

同忻矿采用斜井和立井混合开拓方式,通风方法为抽出式,主副、斜井和进风立井进风,回风立井回风,通风方式为分区式通风,主扇型号为ANN-2650/1250B型,风井排风量 14000m3/min,负压 1600Pa,叶片角度 61.2°,采用动叶片可调方式,1台运转,1台备用,服务于同忻矿全矿井。

8101工作面采用一进两回的通风方式,工作面正常试产时总配风量 4250m3/min,5101巷回风3400m3/min,顶回风巷回风 850m3/min。

810l面于 2009年 9月 30日开始试生产,开采3-5号煤层,平均厚度 13.67m,采用综采放顶煤开采,工作面长度为 199.5m,走向长度 1684m。

8101工作面试生产期间,工作面常规气体检测一直正常。2009年 11月 5日 18∶00,当工作面头部推进 69.8m,尾部推进 57.3m时,在检测气体时发现顶回风巷 CO气体异常,浓度达到 53× 10-6,并有淡淡蓝烟出现。在 CO涌出隐患治理过程中,11月 12日 3∶40,8101工作面 CO气体浓度急剧增大,工作面尾部 CO气体浓度达到 1300× 10-6,同时有黄色浓烟从 115号~118号架间涌出,随即指挥部决定对工作面进行了封闭,有效控制了火势发展。

2 8101工作面 CO超限原因分析

通过救护队员现场侦察及有害气体的变化情况分析,CO产生原因如下:

(1)8101工作面 CO超限及烟雾产生,具有一定的特殊性 (采空区浮煤氧化速度快,CO气体浓度较低的情况下,同时伴生烟雾产生)。

(2)根据现场观测烟雾状况及取样化验,有CH化合物的出现,说明采空区内局部区域浮煤有氧化现象。

(3)依照同忻矿地质报告,结合工作面开采实际,在 3-5号煤层的上部赋存有硅化煤,极易氧化。

(4)通过连续观测,在同样烟雾情况下,与其他煤层自燃相比,CO气体增量相对较小,该煤层氧化自我加速较为缓慢。

(5)工作面推进速度慢,高冒区未进行自然发火监测。

(6)注氮管路伸入采空区的距离太近,注氮效果较差。

(7)开采初期风量过大,虽然治理了上隅角瓦斯,但是助长了煤炭的自燃。

3 CO治理思路及过程

(1)快速推进,将氧化带甩到窒息带 为有效控制采空区高温点的氧化,欲使采空区形成防火隔离带,工作面只割煤不放煤加快推进,11月 5日 -11日工作面头部推进 15.7m,尾部推进16.7m。从试生产到工作面封闭,工作面头部共推进85.8m,尾部推进74m。

(2)注水直接灭火 从工作面回风巷距切眼20m处向 80号~100号支架范围采空区打钻孔 3个,向顶回风巷预埋 <108mm管 1趟,11月 6日-11日共注水 680m3、注阻化剂 2.7t。

(3)阻断供氧通道 加强工作面上、下端头的封堵,11月 5日 -8日,尾巷处共做粉煤灰墙 2道,间距 5m;11月 9日 -11日,为减少采空区漏风,工作面上、下端头实施充填罗克休墙堵漏,头巷注罗克休 50桶,尾巷注罗克休 257桶。

(4)封闭注氮,惰化采空区气体 加强对采空区连续注氮工作,保证 3台制氮机同时工作。

(5)控制风量,减少供氧量 在保证工作面上隅角瓦斯浓度不超限的情况下,适当减少工作面的供风量,11月 11日 15∶00将 5101回风量减控到 2200m3/min,顶回风巷风量减控到 360m3/min。

(6)隔绝灭火 11月 12日 3∶40,因工作面尾部出现黄色浓烟,决定对工作面进行封闭。5∶30,救护大队开始施工进、回风巷和顶回风巷木板密闭。15日又分别对 3道木板密闭用罗克休和粉煤灰进行了二次加固。8101工作面封闭后,进、回风巷及顶回风巷的 3个密闭基本处于均压状态,密闭的出风压差均小于 20~60Pa。

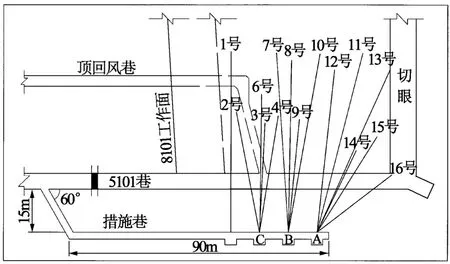

(7)小管道注凝胶,包裹隔绝,煤体阻化;钻孔注水,吸热降温 工作面封闭及密闭加固后,为使火区快速得到窒息,随即在 5101巷外侧沿煤层顶板施工一条措施巷,在措施巷内向 8101采空区的疑似发火点打孔灌注阻化剂 (MgCL2)和高分子胶体灭火材料。措施巷位置及钻孔布置如图 1。

图1 措施巷位置及钻孔布置

(8)多机注氮 12月 13日 9∶30,决定 3台1000m3/h制氮机同时开启,开始向工作面采空区连续注氮。

12月 13日夜班,所有钻孔全部施工、灌高分子材料结束,及时封堵后,所有人员全部撤出5101巷。12月 18日,在措施巷补打 6号和 16号孔,分别探测顶回风巷上风侧,80号~90号支架后部区域范围、顶回风巷末端及其与 5101巷的连巷区域和工作面初切眼尾部区域。截止 2010年 2月 22日封闭区内各种气体完全符合启封条件。

4 8101工作面启封技术方案

4.1 8101工作面启封条件

当 8101面的 5101巷、2101巷和顶回风巷的 3处密闭内气体和温度均达到下列条件时,方可实施启封方案:

(1)封闭区内气温和水温均低于 25℃。

(2)封闭区内空气中氧气浓度降到 5%以下。

(3)封闭区内空气中 H2、C2H4、C2H2气体浓度降为 0,CO气体浓度稳定在 0.001%以下。

4.2 工作面启封

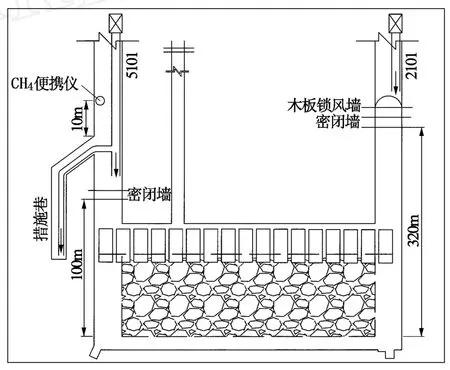

(1)启封前,救护队员在 2101巷密闭前 10m处建一道木板锁风墙,并留设 (宽 ×高)1m× 1.2m的锁风门。在措施巷口外 10m处装设 CH4和CO传感器各 1台 (CH4报警浓度设为 1.5%)。将5101巷局扇换为 2×30kW。侦察期间通风系统及通风设施位置如图 2。

图 2 侦察期间通风系统及通风设施位置

(2)启封时,在锁风条件下,先启封 2101巷,在墙体上开 (宽 ×高)1m×1.2m的通道口,救护队员进入工作面进行全面侦察。

检查时 CO,CO2,O2和 CH4气体的浓度及工作面环境温度全部符合启封条件。只是进风巷的电缆车被积水淹没,决定继续将封闭区缩小到电气列车以里,待检查电气列车所有开关全部正常,再行启封。

(3)如工作面侦察无异常,则侦察人员撤出工作面,将锁风门关闭,开始启封 5101巷密闭。在其上开 (宽 ×高)1m×1.2m的通道口。

在 5101密闭启封后,关闭 5101巷运材料斜巷处风门,将 5101巷的风筒分叉口扎紧,同时关闭2101巷局扇,打开 2101巷的锁风门,使 8101工作面形成“U”型通风系统。

4.3 工作面瓦斯排放

12月 24日 8101工作面启封形成“U”型通风系统后,即开始排放工作面瓦斯。

在排放瓦斯过程中,通过 5101巷密闭墙打开的通风口大小和回风绕道调节来调控风量,将5101巷瓦斯浓度控制在 1.5%以下。

在利用全风压系统对工作面瓦斯进行排放的同时,救护队员要同时检查各种气体浓度、气体温度的变化及烟雾显现情况,若发现工作面有温度增高、出现烟雾或 CO气体浓度明显增大等现象,所有人员必须立即撤出,对工作面重新进行封闭。

排放完工作面 CH4后,救护大队队员对全工作面气体和环境温度进行检测,上隅角 CH4浓度0.5%、O2浓度 19%、CO浓度 6×10-6,环境温度无异常变化时,同意人员进入工作面。

4.4 工作面启封后通风系统

排放完工作面瓦斯后,开始封堵工作面漏风通道及机电检修工作,此时,工作面风量控制在500m3/min。

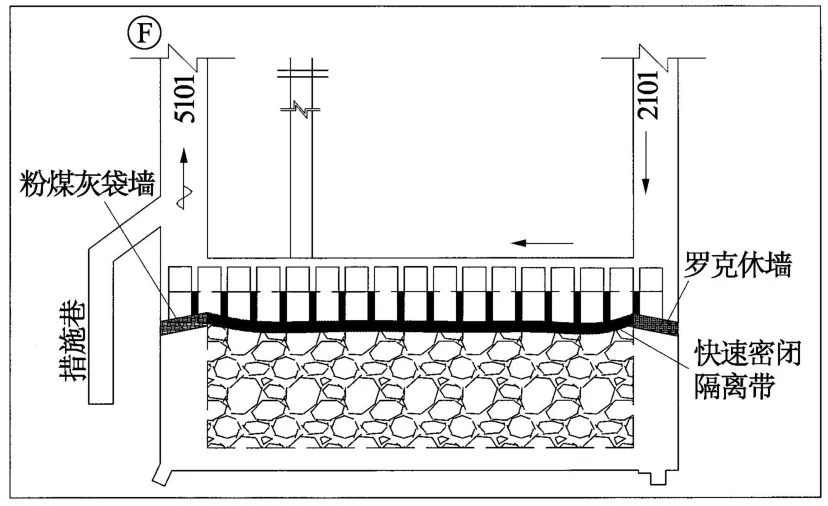

在工作面推进恢复生产初期,在推进 20m范围内,顶回风巷仍处于封闭状态,工作面采用“U”型通风,并将工作面进风量控制在 1000m3/ min。工作面启封后通风系统如图 3。

图3 工作面启封后通风系统

4.5 启封后封堵采空区的漏风通道

在工作面恢复全风压通风后,由救护队员监护,开始进行漏风通道的封堵:

(1)在工作面头端头注罗克休。

(2)在工作面尾端头灌筑粉煤灰墙。

(3)架间和放煤口利用快速密闭喷涂材料进行封堵。采空区漏风通道封堵如图 4。

4.6 工作面复产初期向前推进

图4 采空区漏风通道封堵

工作面恢复生产后,开始推进 20m范围内不放顶煤,加快推进速度,第 1个班推进 4.8m。

正常生产后,在工作面头、尾端头,每天检修班分别用罗克休和粉煤灰进行一次封堵,控制采空区漏风。

4.7 正常生产时通风系统及防瓦斯防火措施

通风系统 在工作面恢复生产推进 20m后,如无异常便转入正常生产。即恢复放顶煤工艺,启封顶回风巷,并排放瓦斯,工作面使用原有通风系统,即 2101巷进风、5101巷、顶回风巷回风。将2101巷进风量调控到 1037m3/min,5101巷回风量控制在 1152m3/min,顶回风巷控制在 432m3/min。

防火措施 继续实施注氮防火工艺,要求氮气的纯度不低于 97%,注氮量不低于 1800m3/h;在工作面上、下端头每推进 10m灌筑一道粉煤灰墙,控制采空区漏风;通过抽放巷的防火、降尘孔定期向抽放巷内喷洒阻化剂。

防瓦斯措施 正常生产后,在顶回风巷巷口砌筑防火墙,并将 <630mm瓦斯抽放管路安设在墙体上,将抽放管路与抽放硐室的抽放泵连接完好。

开启 1台 2BEC-72型瓦斯抽放泵抽排工作面上部瓦斯,配合“L”风障对工作面上隅角瓦斯进行治理。保证工作面上隅角瓦斯不超限。

若开启 1台瓦斯抽放泵,顶回风巷内瓦斯浓度较大时 (大于 5%),可增加瓦斯抽放泵的开启台数,加大顶回风巷风量,同时调整工作面风量,将顶回风巷内瓦斯浓度控制在 3%以下,最大不能超过5%。

4.8 启封生产后的技术措施

风量调好后,由矿调度室下达回采命令,综采队接命令后,进行回采工作。快速推进的同时,必须加强支架管理,移架时,先升前柱,一定要升紧达到初撑力、再升后柱,最后升前探梁,所有立柱全部升起达到初撑力。

工作面推进 20m后,根据工作面气体变化情况,若未发现有 CO气体浓度逐浙增大和烟雾等异常现象时,由救护大队启封顶回风巷。先在防火墙上打开 1个小孔,然后逐渐扩大,严禁一下把防火墙拆除掉,通过控制防火墙打开的大小,调控风量排放顶回风巷内的有害气体,同时要保证回风巷绕道处CH4浓度在1.5%以下。

顶回风巷内气体排完后,及时对拆除现场进行清理,确保风路畅通。清理完毕后,在顶回风巷口砌筑 1m厚的砖墙对顶回风巷进行密闭。密闭结束后,将 2101巷进风量调整为 1800m3/min。风量调好后,启用瓦斯抽放系统,开启 1台瓦斯抽放泵。顶回风巷更名为中位瓦斯抽放巷。

矿通风部每 7d定期对 8101工作面、上隅角、工作面回风流的 CH4传感器进行调校、测试,确保监测数据准确、断电功能灵敏可靠。

5 结论

本次灭火工作,历时 82d,是一次综合灭火技术的成功应用。从这次发火原因的分析,和灭火过程中各种灭火方法的应用来看,今后还需要在以下方面引起重视:

(1)加强地质探测工作,准确掌握煤层赋存及地质构造情况。在掘进和回采过程中,必须配备专人定期沿巷道和回采工作面每隔 30m探测 1次煤厚,特别要探测清楚硅化煤的赋存情况,为制定防灭火措施提供可靠依据。

(2)CH4绝对涌出量 <10m3/min时,可采用2巷布置,实行“U”型通风;CH4绝对涌出量≥10m3/min,必须布置高位或中位抽放瓦斯巷,实行“U+I”型通风。

(3)抽放瓦斯巷与回风巷的内错水平距离为煤层厚度的 1.5~2倍,开采前抽放瓦斯巷必须掘进到离切眼 150m的位置。

(4)切巷掘出后必须用钻孔窥视仪观测顶板的离层情况,如发现顶煤离层超过 20mm,必须对离层区域打孔进行充填裂隙,防止自然发火。

(5)在煤层中掘进的抽放瓦斯巷及切眼巷道必须进行喷浆支护,喷浆厚度不得小于 50mm。

(6)工作面先期的配风量偏大,虽然解决了上隅角瓦斯问题,却造成了发火的隐患,工作面CH4涌出量超过 5m3/min时,必须建立 CH4抽放系统。

(7)使用抽放瓦斯巷的工作面在回风巷每隔50m向抽放瓦斯巷打 1钻孔并通过钻孔在抽放瓦斯巷内安设水幕,定期洒水降尘、降温。

(8)在工作面正常开采期间,每隔 10~15m,在上下端头的切顶线位置砌筑一道挡风墙,给采空区漏风通道增加阻力,控制采空区漏风。

[责任编辑:邹正立]

TD75

B

1006-6225(2010)06-0099-04

2010-07-14

丁录仕 (1969-),男,山西阳高人,工程师,现任大同煤矿集团矿山救护大队副大队长。