古书院矿十五号煤层锚杆支护设计优化

2010-09-09郑剑飞郭相平

郑剑飞,郭相平

(1.晋城蓝焰煤业股份有限公司古书院矿,山西晋城 048205;2.天地科技股份有限公司开采设计事业部,北京 100013)

古书院矿十五号煤层锚杆支护设计优化

郑剑飞1,郭相平2

(1.晋城蓝焰煤业股份有限公司古书院矿,山西晋城 048205;2.天地科技股份有限公司开采设计事业部,北京 100013)

Opt im ization of Anchored Bolt Supporting Design for 15th Coal Seam in Gushuyuan Colliery

针对古书院矿十五号煤顶板岩性为坚硬灰岩的条件,对巷道支护参数进行了优化,加大了锚杆锚索的预紧力,放大了间排距,大幅提高了巷道掘进速度,节约了支护成本。

坚硬顶板;锚杆支护;优化

研究表明,当锚杆预应力达到一定值时,可以减缓巷道顶板下沉和巷帮收缩。调查分析大量巷道冒顶事故发现,导致冒顶事故发生的原因除了锚杆强度和支护密度不够外,更重要的原因是锚杆的预应力不够,导致巷道在掘进初期就出现大量的新的裂隙和围岩变形。而增加锚杆预应力则可以适当地放大锚杆间排距,降低锚杆支护的成本。

1 巷道地质条件

试验巷道为古书院矿 15号煤 3条盘区大巷,沿煤层顶板掘进,部分区域需要破底。15号煤层位于太原组下部,上距 9号煤层 28m左右,煤厚0.81~3.56m,平均 1.98m。局部结构复杂,夹矸最多达 5层,厚度多在 0.50m以下。该煤层全区可采,属稳定煤层。

15号煤层直接顶板为 K2石灰岩,厚 7.54~11.38m,平均 9.0m左右,单向抗压强度 53.6~212.9MPa,平均 101.6MPa;单向抗拉强度 2.2~6.1MPa,平均 4.0MPa,抗剪强度 5.7~16.0MPa,平均 13.2MPa,属坚硬型顶板。

直接底板为泥岩,平均厚度约 2.75m,其下部为本溪组的铝土泥岩,平均厚度约 4.25m,属软弱型。单向抗压强度 12.1~58.4 MPa,平均 28.3 MPa;单向抗拉强度 0.7~2.0 MPa,平均 1.4MPa;抗剪强度 1.9~6.6 MPa,平均 4.2MPa。

古书院矿 15号煤盘区进行了 3个点的地应力测试,3个测点中最大水平主应力σH最大为9.45MPa,最小为 7.11MPa,3个测站侧压系数σH/σV分别为 1.69,1.21,1.65,侧压系数均大于1,以水平应力为主,属于构造应力场类型。3个测站最大水平主应力方向位于:N33.1°E,N10.9° E,N77.5°E,最大水平主应力方向为北偏东方向。古书院矿盘区胶带巷掘进断面为 13.52m2,掘进宽度为 5.2m,掘进高度为 2.6m。

2 锚杆支护设计方法

大量实践经验证明,单独采用任何一种方法都不符合巷道围岩复杂性和多变性的特点,因而达不到理想的设计效果。只有采用包括试验点调查和地质力学评估、初始设计、井下监测和信息反馈、修正设计和日常监测的动态信息设计方法,才是符合井下巷道围岩特性的科学的设计方法。其中试验点调查包括围岩强度、围岩结构、地应力及锚固性能测试等内容,在此基础上进行地质力学评估和围岩分类,为初始设计提供可靠的参数。采用数值计算和经验法相结合的方法进行,根据围岩参数和已有实测数据,确定出比较合理的初始设计。然后将初始设计实施于井下,并进行详细的围岩位移和锚杆受力监测,根据监测结果验证或修正初始设计。正常施工后还要进行日常监测,保证巷道安全。

3 原巷道支护设计

顶板采用高强度螺纹钢锚杆,长度 2000mm, <18mm,杆尾螺纹M20。采用树脂加长锚固,1支Z2360和 1支 K2335,锚固长度为 1100mm。锚杆之间采用钢筋托梁组合,顶板破碎时铺金属网。锚杆排距 1200mm,每排 5根锚杆,间距 1100mm。在巷道中部施工 1根 <15.24mm、长度为 5300mm的锚索进行补强,排距为 2400mm,采用 1支K2335和 2支 Z2360的锚固剂进行锚固,锚固长度为1480mm。

巷帮采用高强度螺纹钢锚杆,直径为 <18mm,杆尾螺纹M20,长度 2000mm。采用 1支 Z2360的锚固剂进行锚固。锚杆之间采用钢筋托梁组合,巷帮挂金属网。锚杆排距 1200mm,每排 3根锚杆,间距 1000mm。锚杆预紧扭矩 100N·m,锚索预紧力为 100kN(图 1所示)。

图1 盘区胶带巷原锚杆支护布置

4 优化支护设计

15号煤层顶板为坚硬的石灰岩,非常稳定。原支护设计中,每排 (顶和帮)需安装 11根锚杆,施工慢,严重影响了巷道掘进速度。强力支护理论认为:可以通过提高支护系统的刚度来降低支护系统的密度。试验证明,当锚杆的预紧扭矩为100~150N·m时,实际提供的锚杆预紧力为 15~20kN,而当锚杆预紧扭矩达到 300N·m时,锚杆预紧力可达到 50kN,为 <18mm高强锚杆破断力的1/3,满足强力支护理论的要求。因此,在保证巷道安全的前提下,对古书院矿 15号煤盘区巷道支护进行优化,优化方案如图 2所示。

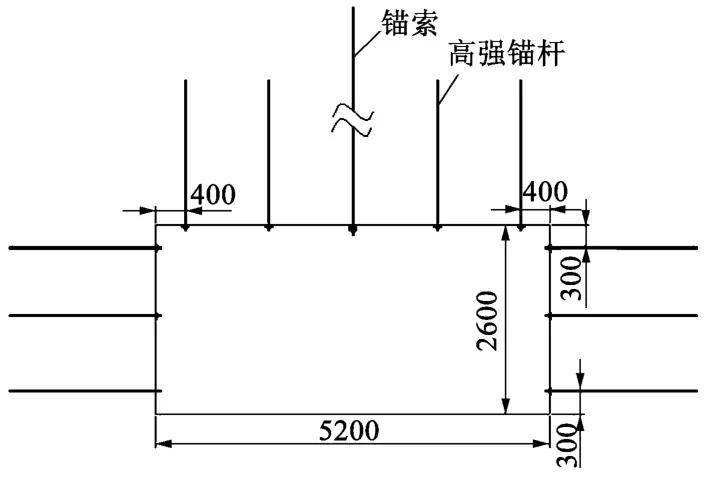

图 2 盘区胶带巷锚杆支护优化布置

顶板采用高强度螺纹钢锚杆,长度 2000mm, <18mm,杆尾螺纹M20。采用树脂加长锚固,1支Z2360和 1支 K2335,锚固长度 1100mm。锚杆之间采用钢筋托梁组合,顶板破碎时铺金属网。锚杆排距 1600mm,每排 4根锚杆,间距 1500mm。在巷道中部施工 1根 <15.24mm、长度为 5300mm的锚索进行补强,排距 4800mm,采用 1支 K2335和2支 Z2360的锚固剂进行锚固,锚固长度为1480mm。

巷帮采用高强度螺纹钢锚杆,长度 2000mm, <18mm,杆尾螺纹M20。采用1支 Z2360的锚固剂进行锚固。锚杆之间采用钢筋托梁组合,巷帮挂金属网。锚杆排距 1600mm,每排 2根锚杆,间距1600mm。锚杆预紧扭矩 300N·m,锚索预紧力为120kN。

5 技术经济效益分析

为了验证支护效果,在巷道中布设了多处表面位移测站,所测数据显示,运输巷两帮移近量最大为 12mm,两帮煤体在支护系统的作用下,煤体变形得到了有效控制,顶板基本上没有变形。测站在距掘进迎头 40m左右稳定,说明巷道优化支护方案很好地控制了巷道围岩的稳定,充分发挥了锚杆支护的主动性,支护设计是科学的、合理的。

原支护方式材料消耗为 472.5元/m,优化支护设计后为 255.63元/m,每米巷道可直接节省216.88元,节约成本 45.9%。采用原来支护方式作业,平均每月掘进进尺约 360m,放大间排距后,平均每月可掘进巷道 480m,掘进速度比原来提高33.3%。

6 结论

(1)基于准确掌握地应力大小及方向情况下的设计更准确、合理,放大了锚杆间排距,加快了成巷速度,节约了成本。

(2)通过增大预紧力,提高整个支护系统的刚度,有效控制了巷道围岩的变形,显著提高了巷道支护的可靠性。

(3)放大了锚杆的间排距,大大提高了巷道掘进速度,有利于矿井实现高产高效。

(4)放大间、排距后,支护材料大大减少,能节省运输及其他辅助成本,为企业增收节支创造有利条件。

[1]康红普 .我国煤巷锚杆支护技术新进展[J].岩石力学与工程学报,2002,21(S):1986-1990.

[2]康红普,王金华.煤巷锚杆支护理论与成套技术 [M].北京:煤炭工业出版社,2007.

[3]林 健,康红普 .螺纹钢树脂锚杆的研究现状与趋势 [J].煤矿开采,2009,14(4):1-4.

[4]康红普,姜铁明,高富强 .预应力在锚杆支护中的作用 [J] .煤炭学报,2007,32(7):673-678.

[责任编辑:林 健]

TD353.6

B

1006-6225(2010)06-0044-02

2010-05-25

郑剑飞 (1974-),男,山西泽州人,工程师,现任古书院矿技术管理部副部长。