国产板框压滤机在盐泥处理中的应用

2010-09-08关志军张守军

关志军,张守军

(江苏连云港碱厂,江苏 连云港 222042)

国产板框压滤机在盐泥处理中的应用

关志军,张守军

(江苏连云港碱厂,江苏 连云港 222042)

板框压滤机;盐泥;压滤;明流

连云港碱厂盐泥压滤装置为5台XZA(M)500/ 1500型压滤机及6台泵、贮槽等。该装置原是年处理卤水360万m3除硝装置的配套装置,用于压滤均相流除硝反应器放出的石膏盐泥和盐水精制澄清桶排出的钙镁盐泥。现主要用以过滤钙镁盐泥,以回收其中的盐分。长期以来使用效果一直不理想,进料时,料浆从滤布出水孔进入滤板或进入出液总管,造成出液浑浊。通过改造,彻底根除了长期以来压滤机出浑水问题。现出水清澈,浊度一般都小于100 ppm。

1 装置设计背景

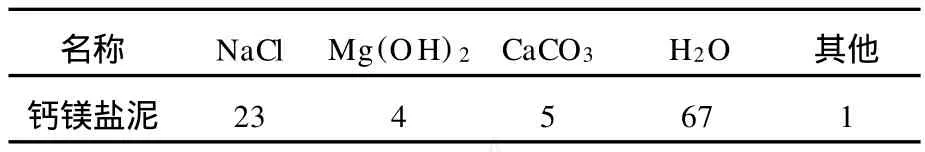

年处理360万m3的卤水除硝工程,以300 m3量进反应器,排泥量约50 m3/h,排出的盐量达10 t/h。同时,因为卤水的使用将化盐补水量减少,为保持系统水量的平衡,致使洗泥桶处于停开状态,若澄清桶的排泥以300 m3/班的量排放,每日排出原盐约270 t。因此卤水除硝工程在做项目可研时已考虑由5台XZA(M)Z500/1500型压滤机来过滤均相流除硝反应器的排泥和澄清桶的排泥,以回收泥中的盐分。表1为钙镁盐泥成分指标。

表1 钙镁盐泥成分指标 (%)

2 装置简介

2.1 装置工艺流程

从钙镁盐泥储槽和石膏盐泥储槽来的钙镁盐泥由泵送至压滤机进行压滤,压滤过程中,滤液由压滤机滤板回水孔汇集至卤水储槽。压滤结束后,松开滤板,由人工将滤饼与滤布分开,滤饼靠自身重力脱落。

2.2 主要设备简述

XZA(M)500/1500型压滤机是集机、电、液、气于一体的固液分离机械装置,由9个部分组成:即液压系统、电气控制系统、传动系统、拉板装置、双拉板机构、机架部分、过滤部分、头端入料管路、尾端入料管路。

2.3 压滤机的结构特点及工作原理

XZA(M)Z500/1500型压滤机主要由主梁、滤板(含滤布)、压紧板、止推板、压紧装置(主要是液压压紧装置)、拉板装置、液压泵站、电控系统及辅助部件等几大部分组成。滤布装在滤板两面。在压紧装置作用下,多块滤板被夹紧在压紧板和止推板之间,每2块滤板之间形成一个封闭的滤室,当给料泵将物料打入滤室后,在入料压力下液相物料(水)通过滤布从滤液孔分离出来,固相物料留在滤室内逐渐形成滤饼,完成压滤机的一个工作循环。

3 装置技改前情况

2004年12月装置投产运行,但运行后效果一直不理想,期间针对因大架变形,造成漏料严重,对主梁和大架进行了改造,调整主梁对角线相差≤2 mm,调整尾板和头板水平高度差≥8 mm。改造后,压滤机喷料严重现象大大减少。但因出液太浑等问题还没有消除,仍然满足不了生产需要。具体情况如下:

1)压滤机出液浑浊,呈糊状。因卤水用量大,补盐量少,澄清桶放泥颗粒小,黏度大。进压滤机后细颗粒盐泥结晶从滤布流水孔直接串入到滤液里,造成压滤机出液浑浊,浑浊滤液又进入系统造成恶性循环。严重影响后工序化盐和澄清桶的正常操作。

2)因现场腐蚀性大,备件损坏频繁,故障率高,经常出现各种备件材料不足状况。

3)因压滤机在使用一段时间后(一般为1~2周),盐泥由滤布出水孔进入滤板,使滤板与滤布之间夹料,压紧时滤板平面受力不平衡,滤板压不紧,出现进料时喷料严重现象,造成现场环境差,盐耗大。

4)进料时间长(一般进料时间在 120~150 min),造成生产能力低。

5)滤布使用周期短。新换滤布使用不到2周就出混水,且滤板上已进泥并开始喷料,造成滤布更换频繁,物料损耗大。

6)由于暗流,破损滤布无法排查确定,出浑水时只能整台机更换滤布。

4 装置改造情况及改造效果

4.1 装置改造

4.1.1 压滤机本体改造

针对出浑水问题,通过技术人员现场多次研究分析,决定将压滤机由暗流改为明流。先从运行情况最差的5#压滤机开始,逐台进行改造,改造工作于2009年2月开始,具体改造内容如下:

1)滤板改造。将压滤机滤板由暗流改为明流,确保压滤机泄压快。具体改造方法是:在每一块滤板的下部流水孔外侧打DN20的小孔,套丝,装出水小管,同时配备流槽,压滤液汇总去配碱槽(见图1)。

图1 滤板改造

2)滤布改造。滤布由原来的带出水孔改为不带出水孔,这样能防止泥浆从滤布出水孔漏进滤板。

3)柱塞表面涂铬改造。因大缸柱塞长时间裸露,受盐水浸蚀,表面锈蚀,密封面凹凸不平,密封效果差,易漏油,涂铬处理能耐盐水腐蚀。

4)出液管改造。压滤机出液管由过去的DN80改为现在DN150,过去的出液总管在压滤二楼相连,由于管径较细,进料过程中,滤液易从没有作业的压滤机回流,造成浪费。

4.1.2 现场环境整治改造

1)因压滤机压滤的滤饼堆积在压滤一楼,由车定期拉至渣场,每周2次,每次3辆翻斗车,1辆装载机配合需2天。由于滤饼不能及时运走,在一楼与冲洗滤布的水混合,使干料变稀。每次拉料时,装载机只能把干料、稀料同时装上车,污染周边及沿途环境,造成环境卫生太差。同时,有时因卸料时夹料,造成进料喷料,料液漏到滤饼上无法回收,造成原盐损失。为保证所卸滤饼能及时运走,经协商现卸料时有车在一楼下料口接料直接拉走,保持一楼不积料,也避免了干料与冲洗滤布的水混合。

2)为保证冲洗滤布的水及漏下的料液能及时回收,在一楼开一条水沟,并在附近建一地下池,把冲洗滤布的水引到地下池并用泵打到钙镁盐泥槽回收,保持一楼料池没有积水。

4.1.3 平衡进料压力改造

1)泵出口总管加压力调节阀改造。压滤机在滤饼形成后期易出现喷料现象,这主要与进料后期压滤机内压力增大有关。为了控制进料压力,曾经在每台机的进料口装了压力表,但效果不理想,常需要人工频繁调节阀门,不便于有效控制进料压力。2009年10月在进料口装上了压力调节阀,使进料压力得到了有效控制,减少了成饼后期的喷料发生。

2)进料管加压缩空气吹料改造。因压滤机的进料压力受到控制,达到控制压力后进压滤机盐泥量减少,至使料饼相对较湿,黏度大,卸料难度相对增大。后在每台机的进料管加压缩空气,进料结束后打开压缩空气,吹挤滤饼中的水分以达到吹干滤饼的目的。

4.2 装置改造后效果

5台压滤机的本体改造工作于2009年7月30日结束,试运行以来,效果显著。现场环境整治改造工作于2009年8月30日结束,9月2日开车运行,运行后现场环境得到了大大改观。平衡进料压力改造工作于2009年11月,经现场调试后达到了预期的效果:

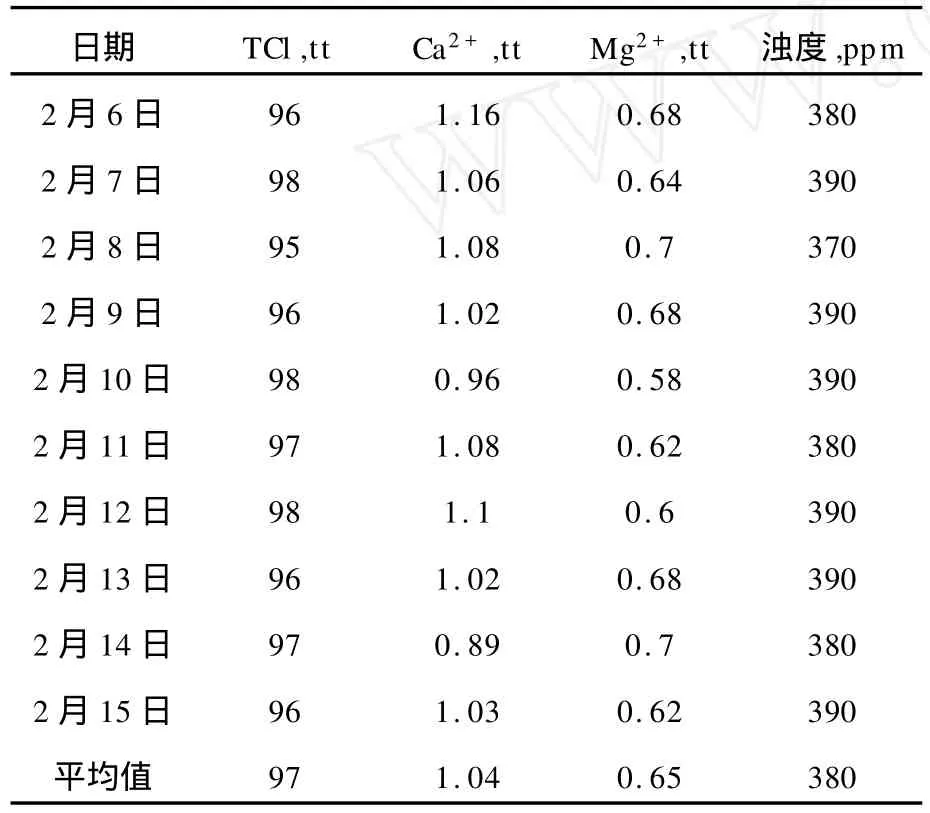

表2 改造前滤液各项指标一览表

5 结 论

1)国产板框压滤机结构简单,造价低,操作方便,适合煤矿、化工等行业需要;

2)化工行业的废液、盐泥等因颗粒小,为防止细颗粒泥渣从出水孔进入滤板,应选用明流滤板;

1)彻底根除了长期以来压滤机出浑水问题。现出水清澈,浊度一般都小于100 ppm,为后序化盐、澄清桶的操作提供了保证。

2)进料时间短。一般50~70 min即满料,进料周期缩短,工作效率大大提高。

3)生产能力大大提高。由于明流滤板卸压快,改造后的压滤机出液量大,满足了澄清桶放泥的需要,现每天处理盐泥1 200 m3。

4)滤布使用周期长。原来滤布使用2周,滤板内就进泥,滤布就要清洗更换,改造后可连续运行3个多月,减少了物料的损耗。

5)滤布损耗大大降低。改明流后,破损的滤布能及时更换,无须整台同时更换。

6)盐泥回收池的改造,使系统损耗大大降低。

7)平衡进料压力改造,减少了进料后期喷料的发生。

8)表2、表3为改造前后各项指标对比。

表3 改造后滤液各项指标一览表

3)在滤饼形成后期,进料压力增大,盐泥槽液位上涨快,建议明流滤板出水孔孔径加大,或增加明流出水孔;

4)因滤板表面易冲刷损坏,造成漏料,建议滤板在设计时密封面改为公母槽。

TQ 114.15

B

1005-8370(2010)04—42—03

2010-03-18