采用变频技术 推动节约能源

2010-09-08周鸿雁

周鸿雁

(唐山三友化工股份有限公司 给排水车间,河北 唐山 063305)

采用变频技术 推动节约能源

周鸿雁

(唐山三友化工股份有限公司 给排水车间,河北 唐山 063305)

针对车间渣浆泵、风机的运行现状,提出运用变频技术节能的方法,不仅降低车间的生产成本,而且推动企业科技节能的进步。

控制方式;渣浆泵;风机;变频技术

随着我国工业生产的迅速发展,能源的浪费却是相当惊人。就我们给排水车间来说,由于许多泵、风机的拖动电机处于恒速运转状态,在进行系统设计时,容量选择得较大,系统匹配不合理,往往是“大马拉小车”,造成大量的能源浪费。因此,运用科技手段搞好泵、风机的节能工作是降低给排水车间生产成本,推动企业科技节能进步的一项重要内容。

1 现状分析

给排水车间的耗电量占股份公司总耗电量的60%多,而电动机是给排水车间主要的耗电设备。电动机作为风机、泵、压缩机等各种设备的动力实际运行效率仅为30%~40%,其用电量已经占到车间总用电量的90%多。目前,车间泵的控制方式采用两种:一种是出口阀门的调节;另一种是改变叶轮直径调节。采用出口阀门调节在实际运行中大部分泵的阀门开度仅达到40%,电机就满负荷甚至会超流,耗电量高,因而泵的运行效率较低。用阀门控制时,当流量要求从Q减小到Q′,必须关小阀门。这时阀门的摩擦阻力变大,扬程上升,造成能源浪费。比如:为了减少碱渣泵流量,采用出口阀门调节渣量时造成阀门的损坏而增加备件费用合计25.16万元(到目前为止已更换出口阀门34台,出口阀门7 400元/台);采用改变叶轮直径的方法,比如:对于200ZGB-89渣浆泵,现有直径从680~740 mm 10几种型号的叶轮;200ZGB-120渣浆泵,现有直径从745~840 mm三种型号的叶轮在生产波动时满足不同渣量的排放,但用这种方法不仅增加人工检修维护费用,而且消耗大量检修时间,影响生产废渣的排放有利时机。

2 采取措施及经济分析

在实际生产中,为了达到提高生产效率和节约能量的目的,对所有设备都选择合适的电动机型式和匹配的技术参数,使它能在各种状态下稳定地工作,提高电动机的运行效率,降低电动机的能量损耗;其次是根据生产情况及时开、停设备,尽可能地减少电能的消耗,提高设备的利用效率:自2010年元月份开始将“吨碱耗电”作为职工奖金考核指标,对4个化工班组进行横向比较,不仅提高职工节电的意识,而且通过切身操作体会节能带来的快乐。节能措施如下所述:

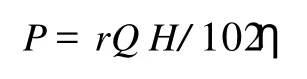

采用变频调速控制时,阀门处于全开状态,当流量要求从Q减小到Q′,由于阻力不变,泵的特性取决于转速。如果把速度下降20%,扬程也会下降。也就是说,用阀门控制流量时,有ΔP功率被损耗浪费掉了,按照:

式中:P——水泵使用工况轴功率,kW;

Q——使用工况点的水压或流量,m3/s;

H——使用工况点的扬程,m;

r——输出介质单位体积重量,kg/m3;

η——使用工况点的泵效率,%。

ΔP=Q1(H1-H2)r/102η

在这里效率基本没有变化。且随着阀门不断关小,这个损耗还要增加。而用转速控制时,根据流量Q、扬程 H、功率 P和转速n之间的关系有:Q′= (n′/n)Q;H′=(n′/n)2H;P′=(n′/n)3P。Q′、H′、P′、n′分别为调速后的流量、扬程、轴功率、转速;Q、H、P、n分别为水泵的额定流量、扬程、轴功率、转速;如果不是用关小阀门的方法,而是把电机转速降下来,那么在同样流量的情况下,原来消耗在阀门的功率就可以全避免,从而达到节能效果,这就是泵的变频调速节能原理。

比如,200ZGB-120碱渣泵,Q=700 m3/h;H =120 m;P=45 kW;n=980 r/min,采用变频调速技术后,设定泵的转速下降20%(变频调速不宜低于额定转速50%,最好处于75%~100%),提高了电机的功率因数,减少了无功功率消耗,则其流量降低为784 m3/h;扬程降低为76.8 m;轴功率消耗: P′=(n′/n)3;P=0.83×450=230.4 kW,可以降低能耗51%。1台渣泵机应用变频调速设备后月可节电16.5万kW·h,按照0.46元/kW·h实际电价计算,月可节约电费:16.5×0.46=7.6万元。如果在一级泵站和二级泵站分别增设1台变频调速装置,那么按照上述计算方法年可节约电费182.4万元。

车间循环水冷却塔风机共有10组,其中有3组装有变频调节方式,采用变频调速技术后,通过2年的实际运行,风机运行状况明显改善,延长了设备的使用寿命,降低了设备的维修费用,参数超调波动范围小,能及时进行温度控制。变频器的加速和减速可根据工艺要求手动调节,控制精度高,不仅减少了风机的开、停台数,而且通过对变频的转速调节,满足供水水温的要求,保证生产工艺稳定。尤其是冷季,节能效果非常显著,每组风机额定电流289 A,变频调节后电流为190 A,则每组节约电量 54 kW·h,3组风机年可节电35万kW·h(变频使用期为3个月),按目前工业电价0.46元/kW·h计,年可以产生直接经济效益16.1万余元,具有明显的经济效益。根据以上成功经验,2010年新增2组开路冷却塔风机中其中1组将增加变频设施。

3 变频调速装置特点分析

3.1 变频调速的优点

1)具有明显的经济效益。

2)采用变频调速技术后,电机定子电流下降64%,电源频率下降40%,电机水泵的转速下降,电机水泵运行状况明显改善,延长了设备的使用寿命,降低了设备的维修费用。同时,由于变频器启动和调速平稳,减少了对电网的冲击。

3)采用变频调速技术后,由于渣泵出口阀全开,消除了阀门因节流而产生的噪音,改善了工人的工作环境。同时,克服了平常因调节阀故障对生产带来的影响,具有显著的社会效益。

3.2 缺点和注意的问题

由于我车间排渣系统是多台渣泵并联排渣,并且变频调速设备投资较大,不可能将所有泵全部调速,所以采用调速泵、定速泵混合供水。在这样的系统中,应注意确保调速泵与定速泵都能在高效段运行,并实现系统最优。此时,定速泵就对与之并列运行的调速泵的调速范围产生了较大的影响。主要分以下两种情况:

1)同型号泵1调1定并列运行时,虽然调度灵活,但由于无法兼顾调速泵与定速泵的高效工作段,因此,此种情况下调速运行的范围是很小的。

2)不同型号泵1调1定并列运行时,若能达到调速泵在额定转速时高效段右端点扬程与定速泵高效段左端点扬程相等。则可实现最大范围的调速运行。但此时调速泵与定速泵绝对不允许互换后并列运行。

3)在工况相似的情况下,一般有功率与转速的比值立方成正比,因此随着转速的下降,轴功率会急剧下降,但若电机输出功率过度偏移,额定功率或者工作频率过度偏移,都会使电机效率下降过快,最终都影响到整个水泵机组的效率。

综上所述,变频调速技术用于渣泵、风机系统,具有调速性能好、节能效果显著、运行工艺安全可靠等优点。在大力提倡节约能源的今天,推广使用这种集现代先进电力电子技术和计算机技术于一体的高科技节能装置,对于提高劳动生产率、降低能耗具有重大的现实意义。可以说,变频调速技术是一项利国利民、有广泛应用前景的高新技术。

TM 761.2

B

1005-8370(2010)04-31-02

2010-04-07