西门子S7-300 PLC在纯碱包装中的应用

2010-09-08苏恩斌

苏恩斌

(中石化南化公司 连云港碱厂,江苏 连云港 222042)

西门子S7-300 PLC在纯碱包装中的应用

苏恩斌

(中石化南化公司 连云港碱厂,江苏 连云港 222042)

结合实际提出对传统落后的生产工艺进行针对性的技术改造,逐步发挥PLC的应有作用,将PLC的控制技术由简单的顺序控制、运动控制、过程控制、数据处理进行相互间互为控制,互为作用。提出充分利用智能模块、功能模块来提高PLC的作用,更大程度的发挥PLC的功能。

PLC;SIMATIC S7-300;包装量

1 简述PLC的定义及应用前景

PLC(Programmable Logic Controller)即可编程逻辑控制器,自它诞生以来就逐渐占据了工业控制中的重要地位。诸多的西方工业发达国家相继研制成了各自的PLC。它的技术同时也随着计算机技术的发展而迅猛地发展。许多工业发达国家已经逐步将PLC计算机化,采用功能强大的微处理器和大容量的存储器,将逻辑控制,模拟控制,数字运算和通信功能融化为一体,增强PLC与个人计算机,工业控制计算机在功能和应用上的相互渗透力,提高控制系统的性能价格比,极大地拓展了PLC的应用环境和加强了市场的竟争力。

2 SIMATIC S7-300性能及应用

SIEMENS SIMATIC S7-300是适合于小规模性能要求的模块化小型PLC系统。其具有模块化,无排风扇结构,易于实现分布、用户维护方便等特点。这些特点使得S7-300成为各种小规模要求控制任务的廉价而方便的解决方法。S7-300具有多种性能级别的CPU以及品种丰富的模板,具有许多使用便利的功能。用户可根据自己的要求选择准确的模板。当规模扩大时,可随时使用附加模板对PLC进行扩充。例如在纯碱行业,成品包装机的控制多采用开关量输入、输出,以达到产品包装的自动化。在石灰窑配上料中,既有开关量的控制,又有模拟量的控制。这里模拟量是通过S7-300R称重模块,采集现场称重传感器送来的毫伏信号,通过PLC内部程序设计来控制石灰窑的焦炭、石灰石的加料量,使用调整极为方便。

3 S7-300在我厂成品包装车间的特殊应用

3.1 工艺流程概况

目前,我厂成品包装车间共有7台小袋包装机和4台大袋包装机,7台小袋包装机中有4台是包装轻质纯碱,重量是40 kg/袋。3台包装重质纯碱,重量50 kg/袋。大袋包装机是1 000 kg/袋。

原设备包装产量的统计方法是每台包装秤接1个机械式计数器,计数器工作是由电子秤的秤满信号来触发的。每称满1袋,秤发出1个信号,计数器跳1个字。每台小袋包装机有3台秤,即每台包装机有3只计数器。每台大袋包装机有1台秤带1只计数器。整个包装车间共有25只计数器。工艺操作人员通过对每台计数器的数字进行累加,再换算出吨产量。这是一个较为繁杂的工作,如果只是在交接班时统计1次,工作量还不算太大。可为了实时调整生产,掌握班产量,工艺调度员要求岗位操作人员每小时统计上报1次包装产量,1个班要统计8次,工作量可想而知,而且随着岗位人员的精简,控制室往往只有1位主操人员,即要负责生产,又要进行产量统计,难免忙中出错。

3.2 技术改造方案

我厂目前包装机控制部分,主要是采用西门子的S7-300 PLC,所有输入、输出点均为开关量。技改的目的是要利用现有设备,通过程序设计来实现包装吨产量的实时显示。

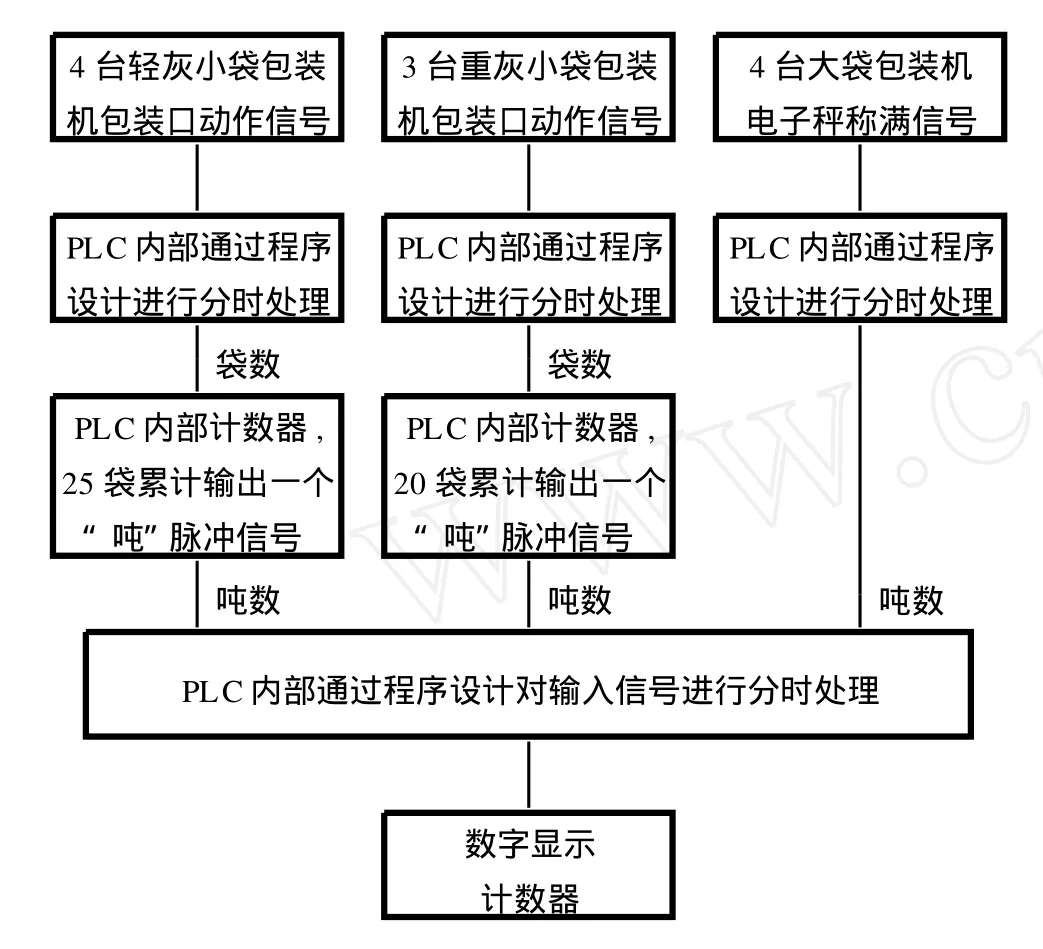

4台轻灰小袋包装机产品每袋40 kg,累计25袋为1 t。3台重灰小袋包装机产品每袋50 kg,累计20袋为1 t。大袋包装机每袋是1 t。设计思路就是先将袋数通过PLC内部计数器转换成吨数,再将吨数信号输出到外部数显计数器,一目了然,在数显计数器上实时显示当前整个车间的包装产量。系统控制原理如图1。

图1 系统控制原理图

需要说明的是,由于各台包装机可能同时工作,所以输入到PLC的信号也就可能同时到达PLC内部计数器,所以为了避免信号重叠而造成误差,必须通过程序设计,对输入信号进行分时处理。

3.3 投入运行后效果

通过多次反复的程序调试,已正常投入使用。自投入运行以来,操作人员反映效果极佳。在不增加投资的情况下,大大减轻了操作人员的劳动强度,真正实现了包装产量的实时显示。

4 S7-300在我厂成品包装车间的应用前景

S7-300还具有各种不同的通讯接口,选用不同的通讯模板可实现于PROFIBUS、工业以太网及实现点对点连接,多点接口MPI集成在CPU内,用于同时连接编程器、PC机、HMI-系统和其它SIMATIC S7/M7/C7可编程序控制器。极大方便了用户进行编程、调整和维修等,易于操作和监视。

随着我厂产能的不断扩大,包装车间的包装设备也不断增多,我们可充分利用PLC强大的通讯功能,采用集散型计算机控制系统(DCS),对成品包装车间的所有包装设备实施常规控制和高级控制,达到稳定操作工艺,稳定工况和提高产量的目的,使DCS与PLC的控制功能得到高度统一。同时,通过DCS改造,可大大缩减岗位配置,优化人员组合,降低劳动强度。

TP 273

B

1005-8370(2010)04—15—02

2010-03-12