主蒸汽管道裂纹原因分析及预防措施

2010-09-04黄桥生万克洋

黄桥生,万克洋,胡 彬

(1.湖南省湘电试验研究院有限公司,湖南长沙 410007;2.湖南省电力公司试验研究院,湖南长沙 410007)

主蒸汽管道作为火力发电机组的重要部件,其安全可靠性是发电厂金属技术监督工作中最为关注的重点问题。近年来,一些运行时间较长的火电厂主蒸汽管道多次发现裂纹,直接危及电厂运行安全。文中结合 2起主蒸汽管道焊接接头裂纹实例,采用金相、化学元素分析、碳化物分析等试验方法,综合分析了裂纹产生的原因,并提出了相应的预防裂纹产生的措施。

1 蒸汽管道焊缝结构及常见缺陷

1.1 运行工况

从 1970年起,我国高参数火电机组主蒸汽管大量采用德国生产的 10CrMo910钢管。其中用于50 MW和 100 MW的 “薄壁”10CrMo910主蒸汽管,运行 10万 h左右就进行更换。部分电厂采取适度降温运行后,目前累计运行时间最长已超过20万 h,管道进入老龄化状态。国内 125 MW机组主蒸汽管 (蒸汽参数 540℃,13.7 MPa)数量较多,也采用 10CrMo910钢管,且至今发现的问题很多〔1〕。

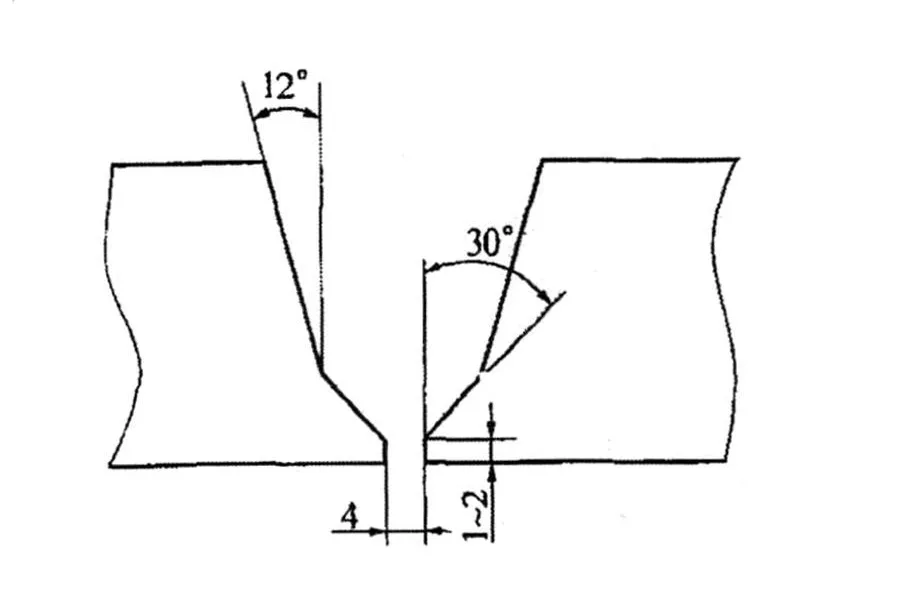

1.2 焊缝结构

主蒸汽管道焊接坡口形式如图 1所示,现场焊接采用手工钨极氩弧焊打底、电弧焊填层盖面方法。

1.3 常见缺陷

主蒸汽管道常见缺陷有:a.预热温度、层间温度控制不均匀,较大的应力和氢的扩散聚集共同

图 1 主蒸汽管道焊接坡口形式

作用产生近缝区冷裂纹;b.收弧不当形成弧坑时,

弧坑处的杂质较多且熔点较低,冷却速度较快产生弧坑裂纹;c.高温下运行时,热影响区的粗晶区可能产生再热裂纹;d.焊接接头中的杂质在奥氏体晶界偏析,引起晶界脆化产生回火脆性;e.其他缺陷。

2 主蒸汽管道裂纹实例 1

2.1 概 况

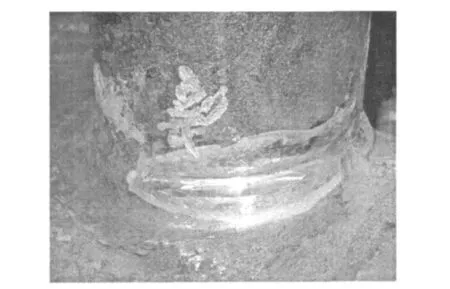

某电厂 2号炉系哈尔滨锅炉厂生产,锅炉型号为 HG670/140-WM10,于1989年 11月投入运行,累计运行 110 216 h,其过热器出口压力13.72 MPa,温度为 540℃,主蒸汽管道材质为10CrMo910,规格为 Ф377 mm×45 mm。2007年 5月 19日,该炉大修磁粉检查主蒸汽管道上排空气管接管座角焊缝,发现炉顶右数第 1个对空排汽门管座角焊缝裂纹,见图 2。

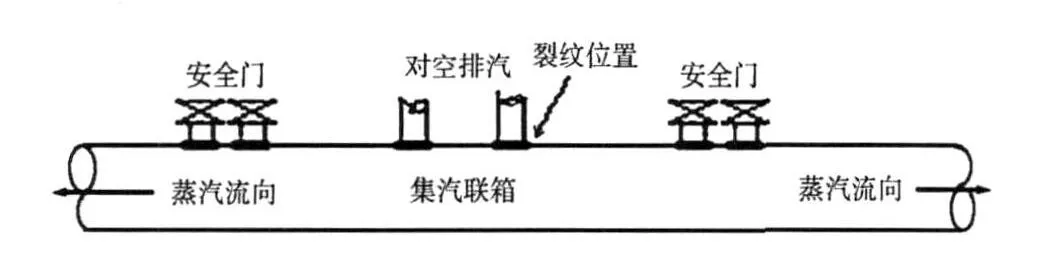

图 2 某电厂主蒸汽管道角焊缝裂纹位置

2.2 宏观检查

现场检查发现,焊缝裂纹长半圈,最深处约10 mm,裂纹边缘粗钝,沿角焊缝周向开裂,裂纹周围有大量的腐蚀坑并伴随有腐蚀产物。对空排气管管系较长,且没有吊架,也未加保温,裂纹位置见图 3。

图 3 某主蒸汽管道裂纹位置示意图

2.3 金相组织检验

在主排气管附近蒸汽管道上做金相覆膜试验,其金相组织为铁素体 +贝氏体 +碳化物粒子。部分区域贝氏体有分散现象,贝氏体形貌尚存,晶界有少量碳化物,珠光体轻度球化。

2.4 化学成分分析

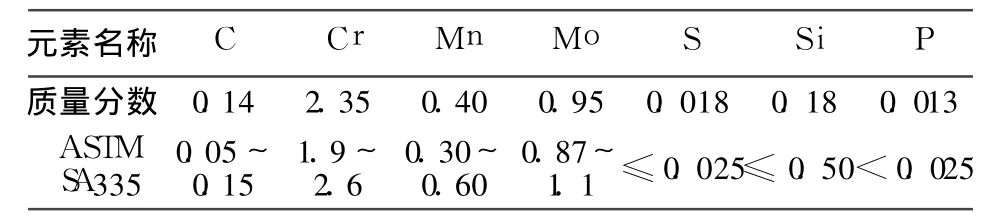

主蒸汽管道的化学成分结果见表 1,其化学成分符合 ASTM SA335《高温用无缝铁素体合金钢管》关于 10CrMo910钢各元素含量范围的规定。

表 1 化学成分分析结果表 %

2.5 碳化物相分析

表 2列出了碳化物相结构测定结果。碳化物相中,Cr元素含量为 24%,Mo元素的含量为66.1%,且碳化物中已出现了 20.58%的稳定相M6C和 33.12%的次稳定相 M23C6。

表 2 碳化物相结构分析结果表 %

2.6 试验结果分析

试验表明,该管材质存在一定程度上的轻度球化,但贝氏体形貌尚存;碳化物相中 Mo元素已超标,并出现了稳定相 M6C和次稳定相 M23C6,表明材料组织已经产生了较明显的老化迹象。但是其化学成分正常。

2.7 裂纹原因

(1)金属部件长时间在高温下运行,出现老化的现象,使材料抗疲劳能力下降,从而易于产生疲劳裂纹。

(2)主蒸汽管道上排空气管管系较长,且没有固定吊架,运行过程中易产生振动,振动传递到根部,产生附加交变应力。

(3)管座角焊缝应力集中及较大焊接残余应力加速了疲劳裂纹的产生。

3 主蒸汽管道裂纹实例 2

3.1 概 况

某电厂 2号炉系英国 BABCOCK公司制造,锅炉型式为亚临界参数一次中间在热自然循环单汽包固态排渣煤粉炉,于 1991年 12月投入运行,累计运行 10万 h,其过热器出口压力17.5MPa,温度为543℃,主蒸汽管道材质为 ASTM SA335-872-P22,规格为 Ф421.2 mm×68 mm。2009年 6月 25日,该炉大修超声波检查 A侧主蒸汽管道电动门进口焊缝有 2处超标缺陷,最大现行缺陷长度为70 mm,见图 4。

3.2 宏观检查

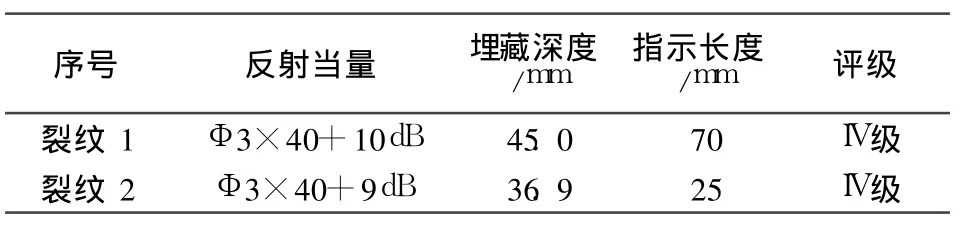

超标缺陷焊缝与阀体侧母材连接有约 15mm高的台阶,形成 90°的夹角。2处超标缺陷挖出后经 PT复检确认为裂纹,与超声波检验情况基本一致,见表 3。其中裂纹 1主要沿电动门侧焊缝熔合线分布,裂纹长 65 mm;裂纹 2长 20 mm,裂纹端部可见 2~3 mm的夹杂,为夹杂扩展裂纹。

表 3 缺陷检验情况

3.3 化学成分分析

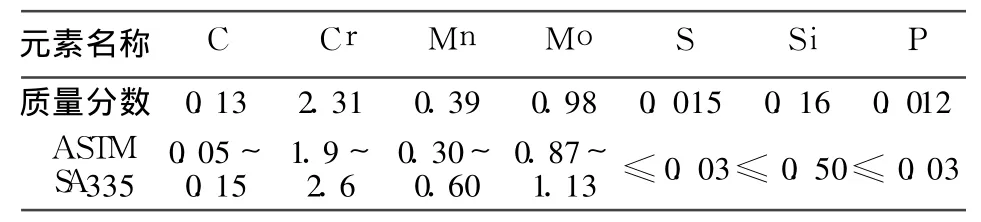

钢管化学成分按照金属化学分析法进行,化学分析结果见表 4。其化学成分符合 ASTM SA335标准中各元素含量范围的规定。

表 4 化学成分分析结果表 %

3.4 硬度检查

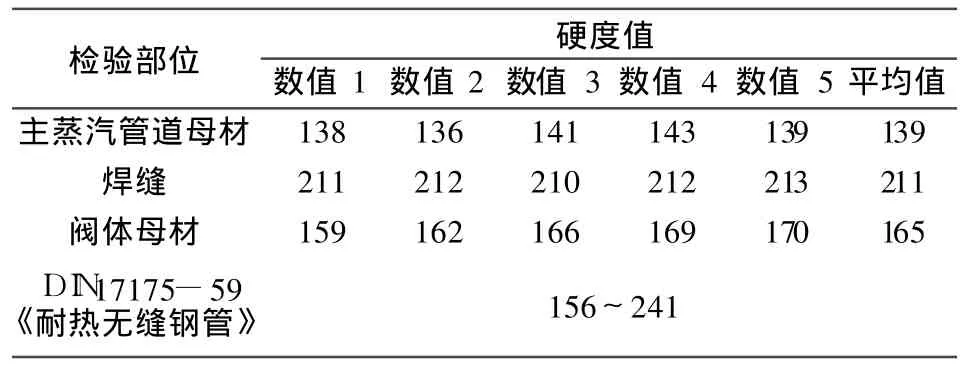

用便携式里氏硬度计对裂纹附近的主蒸汽管母材、焊缝、阀体进行硬度试验,发现主蒸汽管道母材硬度偏低,见表 5。

表 5 硬度试验结果表 HB

3.5 金相组织检验

主蒸汽管道上做金相覆膜试验,其金相组织为铁素体 +灰块状组织 (铁素体 +碳化物粒子)。其中,呈灰块状的贝氏体组织已发生明显分散,其中弥散分布着大量碳化物粒子,一些区域贝氏体的残留形貌尚存。

3.6 试验结果分析

该管材质的确存在一定程度上的球化,贝氏体已发生了明显分散,硬度降低。以上试验表明,主蒸汽管道在长期高温高压下运行,持久强度等使用性能逐渐下降,蠕变损伤增加,其焊接缺陷产生的微裂纹易在应力作用下逐渐延伸扩展。

3.7 裂纹原因

(1)管道母材高温下长时间运行后,硬度偏低,出现了老化现象,使材料抗疲劳能力有所下降,从而易于产生疲劳裂纹。

(2)焊缝内存的夹杂破坏了基体金属的均匀连续性,减少了基体金属的承载截面积,并产生应力集中,对构件危害较大。这些缺陷直接形成疲劳裂纹源。

(3)焊接接头两侧母材的壁厚偏差较大,焊缝表面与母材之间形成了约 90°的夹角。从而造成结构的不连续性,产生应力集中,使熔合线处成为该焊接接头的薄弱部位。

(4)该机组已累计运行 10万 h,期间启停数十次。机组启停过程,主蒸汽管系由热胀冷缩等变形受约束而产生二次应力,也是造成疲劳裂纹的主要原因。

4 裂纹原因综合分析

主蒸汽管道裂纹产生的类型多种多样,裂纹的起因各异,但很多裂纹的形成多具有一定的规律性,归纳起来主要有:(1)与设备结构、工作环境有很大的关系,当焊接结构处于结构中应力较大的区域时,容易引发裂纹的形成。(2)外界因素也会对裂纹的产生和扩展造成一定的影响。 (3)焊接过程中存在的焊接缺陷也是裂纹产生的主要原因之一。

5 结论及预防措施

5.1 结 论

焊缝上存在的缺陷是产生裂纹的根源。主蒸汽管道运行 10万 h以上,其金属部件长时间在高温下运行出现老化现象,使材料抗疲劳能力下降是产生裂纹的主要原因;焊接管座时产生的残余应力有助于疲劳裂纹的产生〔2〕;管系和焊缝结构设计的不合理而产生的应力有助于疲劳裂纹扩展〔3〕。

5.2 防治措施

在管道施工中严格执行焊接工艺,高度重视焊接质量,焊后进行 100%的无损检测。焊后热处理后应进行硬度检验,确认热处理效果。为避免应力集中和结构的不连续性,应保证焊缝与母材表面的圆滑过渡。对于管系较长的应安装支吊架,改善管系的应力状况。加强运行过程的监控,提高运行水平,避免因运行原因形成额外的附加应力。

〔1〕林忠元,等.125MW机组 10CrMo910主蒸汽管运行 11.7万 h后使用性能 〔J〕.华东电力,2003,2(1):36-37.

〔2〕孙丙新,等.4号炉主蒸汽管道排空气管孔裂纹的原因分析及处理 〔J〕.内蒙古电力技术,2004,22(1):17-18.

〔3〕范良.火电厂主蒸汽管焊缝裂纹案例分析 〔J〕.中国特种设备安全,2007,23(8):34-35.