交变载荷下化学镀Ni2P合金在45钢疲劳裂纹尖端的沉积行为研究

2010-09-04王章忠周衡志巴志新白允强

王章忠,周衡志,巴志新,白允强

(南京工程学院材料工程学院,南京211167)

交变载荷下化学镀Ni2P合金在45钢疲劳裂纹尖端的沉积行为研究

王章忠,周衡志,巴志新,白允强

(南京工程学院材料工程学院,南京211167)

研究了在交变载荷作用下,化学镀液渗注到裂纹尖端的沉积行为对裂纹扩展速率的影响。用扫描电镜观察了化学沉积处理后裂纹面的形貌,并用能谱仪和X射线衍射仪对裂纹尖端镀层进行了成分和物相分析,最后将未处理试样与化学沉积处理过试样的裂纹扩展速率进行对比。结果表明:裂纹尖端发生了明显的镍磷合金的沉积行为,且在裂纹尖端进行化学沉积处理能有效降低裂纹扩展的速率。

疲劳裂纹;化学沉积;裂纹扩展速率;裂纹扩展延滞

带原始或后生裂纹的结构钢构件在实际服役中出现过载、发生断裂、造成灾难的现象屡见不鲜,开展疲劳研究、寻求有效对策,已成为材料强度科学领域中的一个重要分支[1-3]。

研究表明,电磁热止裂(脉冲放电裂纹止裂)[4-7]、应力波加载止裂[8-10]、激光熔覆止裂[11]和渗透填充法[12,13]等技术,可有效阻止疲劳裂纹的进一步扩展,显著提高材料的疲劳寿命。其中,电磁热止裂的理论体系复杂,应力波加载止裂和激光熔覆止裂技术的设备要求高,对合金整体影响较大;而渗透填充法能有效地延缓疲劳裂纹的扩展。但是,常用环氧树脂、铝粉末等固体填充材料很难达到微细裂纹尖端部位。若采用化学镀液渗注技术,沉积物将在裂纹尖端沉积并产生闭合效应,可延缓或延滞疲劳裂纹的扩展,但这方面的研究工作还鲜见报道。

本工作将研究在交变载荷作用下,化学镀液在45钢试样预制裂纹尖端的沉积行为,探讨该化学沉积对延缓裂纹扩展的作用效果,为今后研究新的止裂技术提供试验基础。

1 实验

1.1 试样预制裂纹方法

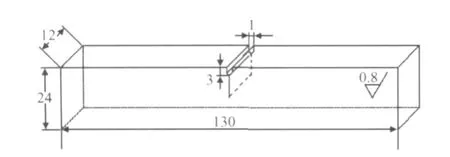

45钢试样经840℃淬火+600℃回火后,按单边缺口试样标准[14]用电火花切取试样的尺寸如图1所示。然后在Am sler 100 HFP 5100型疲劳试验机上,用三点弯曲的方法,在缺口的尖端进行疲劳裂纹的预制。预制时平均载荷为Pm=7kN,应力幅为Pa=5kN,预制裂纹的长度在1mm左右。

不经化学沉积和经过化学沉积处理的试样分别记为1#和2#。将试样清洗干净后,用OL YM PUS GX51型金相显微镜观察裂纹尖端的形貌特征,并测量出原始裂纹尺寸长度a0。

图1 带有预制疲劳裂纹的试样简图Fig.1 Schematic diagram of the samp le with a fatigue p re2crack

1.2 化学沉积工艺

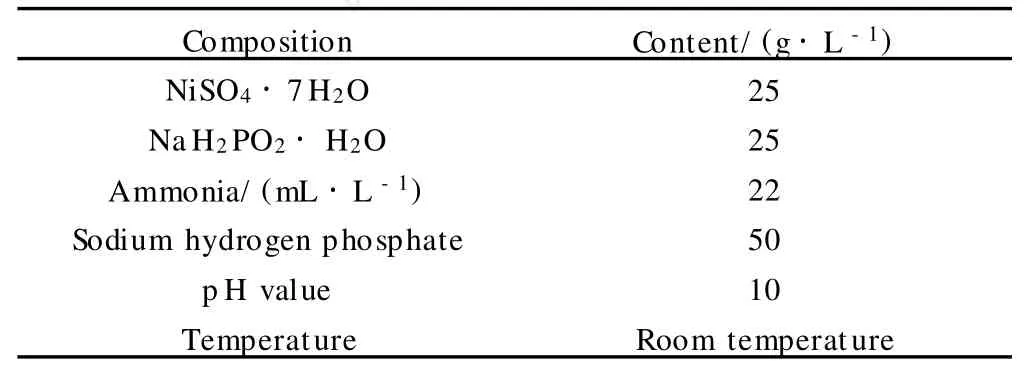

化学沉积前对试样进行前处理:粗细砂纸依次打磨→5%酒精溶液中超声波清洗10m in→冲洗、吹干待用。实验中选择常温化学渗镀Ni工艺,配方见表1[15]。

表1 化学镀镍工艺配方Table 1 The chemical deposition fo rmula of eletroless p lanting Ni2P

按表1比例称取均为分析纯的试剂配置500mL镀液,并充分搅拌;在交变载荷作用下,在裂纹处连续注镀,经过20m in的沉积后,测量出试样的裂纹长度a1。

1.3 疲劳裂纹扩展研究方法

疲劳试验时,采用三点弯曲的方法加载,试样的裂纹面朝上。根据预制疲劳裂纹时的载荷,实验时选择应力比R=0.1,经计算平均载荷为Pm=3.844kN,应力幅为Pa=3.145kN,加载时间20min。

将2#疲劳试样剖开,用JSM 26360LV型扫描电镜观察疲劳裂纹面及裂纹尖端的形貌特征,加速电压为20kV,并用能谱仪对裂纹面进行成分分析;用Bruker D82Advance型X射线衍射仪进行物相分析,Cu靶(Kα, λ=0.154nm),加速电压为30kV,测量角度(2θ)的范围在0~105°,步长为0.02°,扫描速度为1(°)/min。

2 结果与讨论

2.1 裂纹尖端化学沉积物的形貌观察

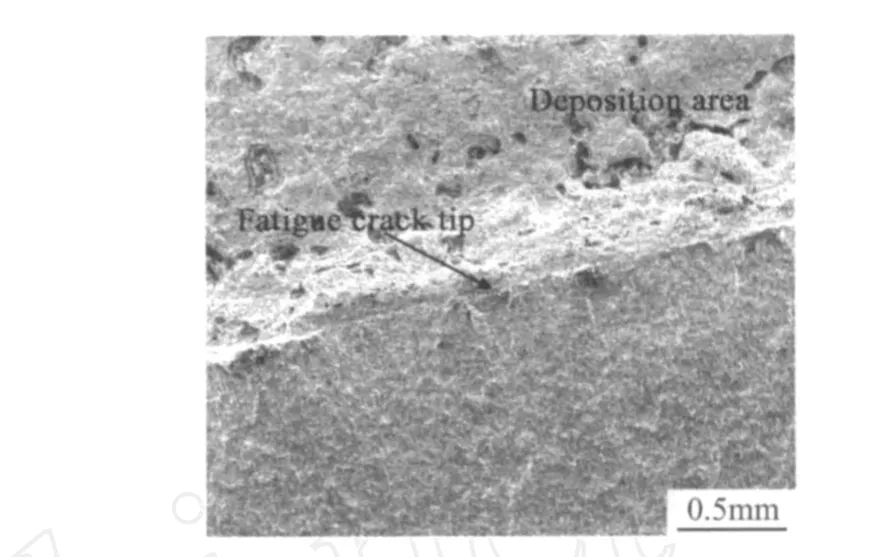

图2是2#样剖开后疲劳裂纹尖端的SEM照片。由图2可以很明显地看出疲劳裂纹面形貌(上部白色区域)与断裂裂纹差异较大,有一层覆盖物沉积在其表面,说明在交变载荷作用下化学镀液已经在裂纹面上产生了沉积现象。

图2 裂纹尖端的微观形貌Fig.2 SEM morphology of the fatigue crack tip

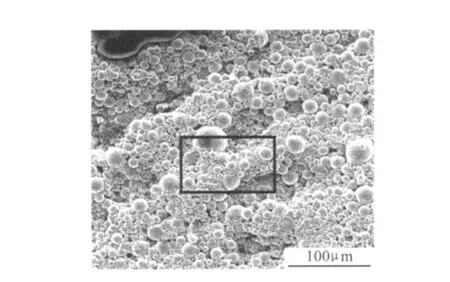

图3是2#样裂间后部裂纹面上沉积覆盖物的微观形貌。由图3可以看出,沉积物多为细小的颗粒状,颗粒粒径均匀,平均粒径大约为20μm。裂纹尖端后部裂纹面上的颗粒沉积物即是由溶液中的Ni2+经还原、沉积而形成的。

图3 裂纹尖端沉积物的微观形貌Fig.3 SEM mo rphology of the chemical deposits at the fatigue crack tip

2.2 裂纹尖端化学沉积物成分分析

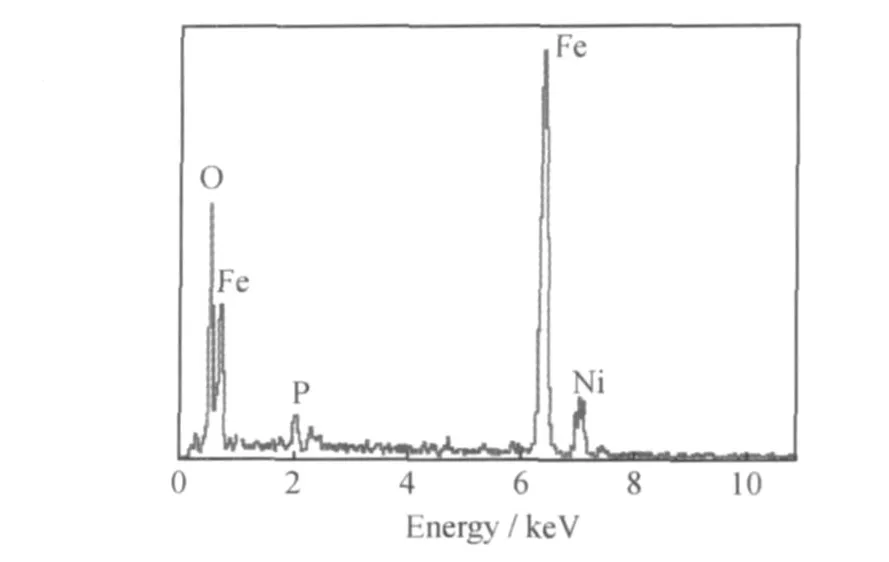

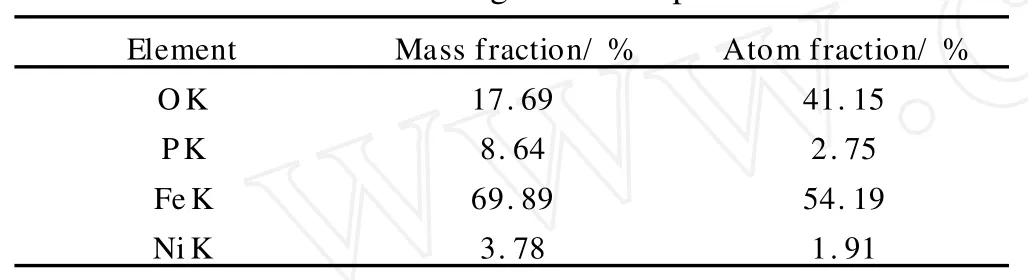

图4是图3中矩形框所选区域的能谱分析图,除基体Fe的信号外,还出现了P,Ni,O等元素的信号,表明在裂纹尖端发生了以P,Ni合金为主的沉积行为。

表2是经EDS分析后得出的裂纹尖端处沉积物中各元素的含量。

从表2中可以看出,主要元素为Fe,是由于加载时裂纹张开角度小、沉积层较薄;Ni和P元素的质量分数分别达到了3.78%和8.64%,远远高于45钢基体中Ni和P的含量。由此可以判断,裂纹尖端沉积物是一层很薄的镍磷合金层。

图4 裂纹尖端沉积物的能谱分析图Fig.4 EDS result of the chemical deposits

表2 裂纹尖端处沉积物各元素含量Table 2 Element content of the chemical deposits at the fatigue crack tip

2.3 裂纹尖端化学沉积物的物相分析

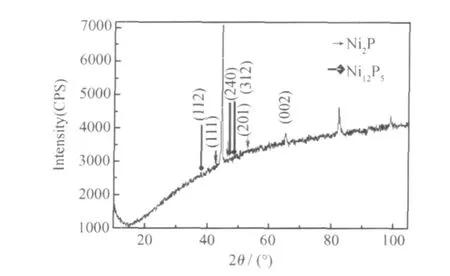

图5是2#样裂纹尖端沉积物的XRD衍射图,镍磷合金的峰主要出现在衍射位置2θ在35°到55°之间。Ni2P相出现的衍射强度较高的三个衍射峰位置2θ分别为40.715°(111),44.613°(201)和54.198°(002); Ni12P5相的三强峰出现在2θ分别为38.410°(112), 46.961°(240)和48.961°(312)的位置。由此可以推断,沉积膜层主要是以Ni2P和Ni12P5形式沉积、构成的。

图5 裂纹尖端化学沉积物的XRD衍射图Fig.5 XRD patterns of the chemical deposits

2.4 疲劳裂纹扩展速率对比

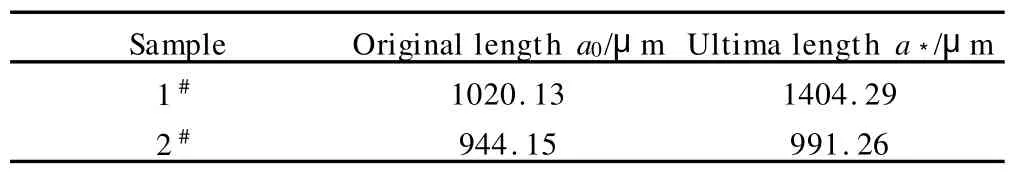

1#和2#试样疲劳试验前后裂纹的长度见表3。通过计算各试样裂纹的平均扩展速率,可分析在裂纹尖端进行化学沉积处理对疲劳裂纹扩展行为的影响。

表3 疲劳试验前后裂纹的长度___Table 3 The crack length before and after fatigue test

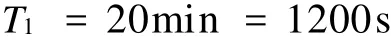

1#试样在疲劳机上进行循环加载试验时,其频率f1=87.00Hz,试验循环加载时间为:

则试验循环次数为:

疲劳裂纹扩展的长度为:

所以,求得1#试样的裂纹平均扩展速率为:

同样的,根据2#试样在疲劳机上进行循环加载时的频率为f2=106.50Hz,加载时间T=20min= 1200s,疲劳裂纹扩展的长度:Δa2=a32-a02= 47111μm,可求得2#试样裂纹平均扩展速率为:通过以上数据对比可以发现:裂纹尖端处经化学沉积处理后的2#试样的裂纹平均扩展速率远小于1#试样的,前者大约为后者的1/10。主要是由于将镀液有效渗注到裂纹缝隙内,并在裂纹尖端尾部裂纹面上产生化学沉积,NiP沉积物诱导裂纹闭合和在裂尖附近产生残余压应力,有效地降低疲劳裂纹的扩展速率,起到延长材料的疲劳使用寿命的作用。

3 结论

(1)在平均载荷为Pm=3.844kN,应力幅为Pa= 3.145kN的交变载荷作用下,含Ni的化学镀液能有效地渗注到45钢裂纹内,并能在裂纹尖端产生明显的化学沉积作用。

(2)沉积层主要是以Ni2P和Ni12P5的镍磷合金形式沉积在裂纹尖端,生成的化学镀膜薄且不均匀。

(3)裂纹尖端沉积的Ni2P合金能有效地延缓疲劳裂纹的扩展。

[1] 杨显杰.45碳钢低周疲劳与应力循环棘轮失效的实验研究[J].金属学报,2004,40(8):851-857.

[2] LEE Hyeong2Yeon,LEE Se2Hwan,KIM Jong2Bum,et al.Creep2 fatigue damage for a structurew ith dissimilarmetal weldsof mod2 ified 9Cr21Mo steel and 316L stainless steel[J].International Journal of Fatigue,2007,29(9-11):1868-1879.

[3] 刘春孝,王海燕.疲劳裂纹扩展研究综述[J].焦作大学学报, 2008,(2):91-93.

[4] 范华林,陈平.电磁热效应理论在薄板止裂技术上的应用[J].兵工学报,2005,26(6):791-794.

[5] 白象忠,胡宇达,谭文锋.电磁热效应裂纹止裂研究的进展[J].力学进展,2000,30(4):546-557.

[6] 肖福仁,白象忠,乔桂英,等.电磁热效应对35钢裂纹尖端组织及止裂效果的影响[J].材料热处理学报,2001,22(2):56-59.

[7] 付宇明,郑丽娟,白象忠.T10钢金属模具中裂纹电磁热止裂的实验研究[J].实验力学,2004,19(4):488-492.

[8] 张卫国,田洪,宓为建,等.应力比r对构件疲劳裂纹扩展的影响分析[J].中国工程机械学报,2008,6(4):403-408.

[9] 沙桂英,刘瑞堂,刘殿魁,等.应力波加载条件下907A钢-20℃时的动态断裂与止裂研究[J].哈尔滨工程大学学报,2001,22 (1):96-101.

[10] ISH IHARA S,GOSH IMA T.The influence of the stress ratio on fatigue crackgrow th in a cermet[J].Journal of Materials Sci2 ence,2000,35(22):5661-5665.

[11] 任爱国,王晓静,丁静.激光熔覆止裂技术研究[J].表面技术, 2006,35(2):69-81.

[12] SH IN C S,CA IC Q.A model fo r evaluating the effect of fa2 tigue crack repair by the infiltration method[J].Fatigue& Fracture of Engineering Materials&Structures,2000,23(10): 835-845.

[13] 银建中,王炎炎.压力容器疲劳止裂技术—“人工楔块”止裂方法的研究[J].化工机械,1997,24(3):139-163.

[14] 邹广平,张学义.一种大量程疲劳试验机实现小试样预制裂纹的方法[J].应用科技,2004,31(1):49-53.

[15] 唐春华.化学镀镍配方优化及质量控制[J].腐蚀与防护,2002, 23(6):275-280.

Infiltration and Deposition of Electroless Planting Ni2PDeposits at Fatigue Crack Tip of 45 Steels Under A lternate Loads

WANG Zhang2zhong,ZHOU Heng2zhi,BA Zhi2xin,BA I Yun2qiang

(Department of Materials Science and Engineering,Nanjing Institute of Technology,Nanjing 211167,China)

The infiltration and deposition behavior of electroless p lanting Ni2P deposits at the fatigue crack tip of 45 steels under alternate loads was investigated firstly.The influence of the electroless p lanting Ni2P depositson the crack p ropagation rateswas analysed.Themo rphology and compositions of the chemical deposition were charactered by SEM,EDS and XRD,respectively.The crack grow th rates of the samp les w ith and w ithout chem ical deposition w ere compared.The results indicate that the deposition behavio r of electroless p lanting Ni2P alloy obviously occurres at the fatigue crack tip, w hich effectively reduces the crack grow th rates.

fatigue crack;chemical deposition;crack grow th rate;crack grow th retardation

TG115.5

A

100124381(2010)1120066203

江苏省高校自然科学基础研究计划项目(07KJB430036)

2010201218;

2010207210

王章忠(1963—),男,教授,研究方向为结构材料疲劳行为和表面工程,联系地址:南京市江宁大学城弘景大道1号南京工程学院材料工程学院(211167),E2mail:zzww@njit.edu.cn