无砟轨道轨道板灌注砂浆封边技术试验研究

2010-09-04谢永江郑新国翁智财李书明

谢永江,郑新国,刘 竞,翁智财,曾 志,李书明

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆灌注施工,是指在精调好的轨道板与混凝土底座间形成的空间(即“板腔”)进行砂浆的灌注,通过砂浆自身的流动性及灌注压力使砂浆填充板腔空间,从而使轨道板、底座形成整体结构。水泥乳化沥青砂浆的灌注是实现水泥乳化沥青砂浆垫层质量的关键工序,是CRTSⅡ板式无砟轨道结构施工中的关键一环,而施工时保证板底水泥乳化沥青砂浆的充盈饱满是保证其功能正常发挥的重要前提[1-2]。

为保证板底砂浆充盈饱满,水泥乳化沥青砂浆灌注施工时,需要在精调好的轨道板四周(纵向、横向)进行封边施工;同时,为了保证板腔中空气在水泥乳化沥青砂浆灌注时能快速、完全的排出,要在封边施工时设立一定的排气孔。目前,随着水泥乳化沥青砂浆施工技术研究的深入,对封边工艺已进行了大量的摸索及研究,从最早的砂浆封边工艺,逐渐摸索出了其他的封边工艺[3],如木模、角钢等;但总体说来,这些封边工艺均存在较多的缺点或不足,不能完全满足我国大规模板式无砟轨道水泥乳化沥青砂浆施工的需要。因此,本文主要研制一种适宜于CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆大规模施工的方便、快捷、实用、经济的封边材料及封边施工工艺,研究了该封边工艺对精调后轨道板的影响,并在技术经济等方面与传统的砂浆封边进行了对比分析。

1 对封边材料及工艺的要求

一般来说,为达到封边效果,确保砂浆灌注时不产生跑浆、漏浆等情况,要求封边材料与轨道板、底座板密贴良好。而且水泥乳化沥青砂浆施工时,砂浆会对封边材料形成较大的侧向冲力,要求封边材料不能在压力下与底座及轨道板脱离。又鉴于精调好的轨道板用为数不多的精调爪支撑形成悬空状态,由于支撑点少,支撑面积小,在扰动情况下,轨道板极易产生位移,从而对轨道的平顺性产生影响。因此,要求封边施工时,对精调好的轨道板不能有大的扰动。因此,结合我国国情及大规模施工时的控制特点,对封边材料及工艺主要有以下要求:

1)对精调好的轨道板扰动影响小;

2)拆装方便、快速;

3)不影响水泥乳化沥青砂浆的灌注质量;

4)能保证乳化沥青砂浆的正常灌注,不发生跑模、漏浆;

5)不得造成较大的环境污染;

6)成本较低。

2 新型封边材料的研究

2.1 研究方案

综合考虑到适应于CRTSⅡ型板式无砟轨道施工封边材料的要求,通过试验比选,确定了采用内衬透水、透气材料,外衬找平防漏层材料的新型封边材料的方案,同时,针对普通海绵吸水性强对砂浆的不利影响,对于精调爪的密封采用可压缩的、不吸水的材料代替。

2.2 内衬透水、透气材料的选择

透水、透气材料应该具有以下几个特点:

1)与水泥乳化沥青砂浆黏结性差,以防止拆边时由于黏结作用对砂浆边缘产生破坏;

2)具有一定的抗拉强度且变形小,以保证铺设时能够平整布置及拆模时不易损坏,以方便多次重复利用;

3)能够透水、透气但不能使砂浆透过或泌水。

根据以上原则,通过对不同透水、透气材料的试验比选,确定选用无纺布作为新型封边材料的内衬材料;并通过试验,确定了所选用的无纺布的规格。

2.3 外衬找平防漏层的选择

找平防漏层应该具有以下特点:

1)具有一定的厚度,以满足找平的需要;

2)耐挤压,且挤压时能产生一定的变形,以达到密贴的目的;

3)柔韧性好,易于卷起,以减少包装,方便使用;

4)透气性、透水或吸水性好,易于板腔中空气及少量积水的排出。

根据以上要求,选择土工布作为找平防漏层。

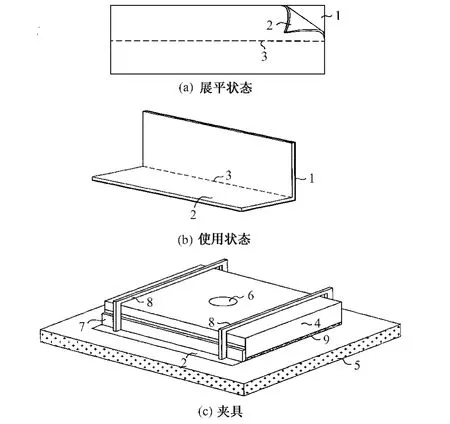

2.4 新型封边材料

通过将选择的内衬透水、透气材料,与外衬找平防漏层机械缝合后得到的新型封边材料,其结构示意如图1所示。

3 封边工艺研究

3.1 封边流程

将封边材料沿轨道板及底座板混凝土布置平整,人工拉扯平齐后用夹板(木块或角钢)紧贴轨道板及底座板混凝土进行初步紧压,然后通过夹具及楔子对夹板进行固定,固定完成后即可进行水泥乳化沥青砂浆的灌注施工。

3.2 封边材料布置

布置封边材料时,首先根据支承螺栓的位置,将封边材料剪切成不同长度,进行初步铺设,然后需2~3个人分段将其扯齐,使缝线与底座混凝土水平铺设,要求能保证封边材料不发生褶皱或凸凹现象。

3.3 封边紧压

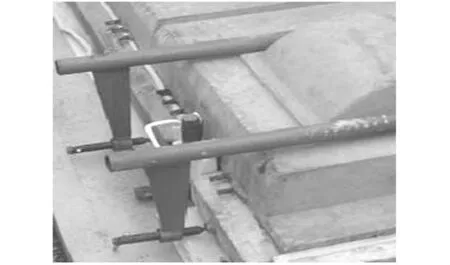

为了在紧压封边材料时,既能很好地固定封边材料,同时对轨道板的扰动最小,经过反复试验,确定了紧压器具及工艺。紧压夹具采用跨轨道板的圆钢或角钢以及紧扣装置组成,如图2、图3所示。其中,图2中角钢作为夹板、槽钢作为夹具;图3中长木作为夹板、圆钢作为夹具。图4为封边紧压完成后的全貌图。应注意对紧压装置要轻拿轻放,以免使轨道板产生较大的扰动。紧压时,每2人为一组于轨道板两侧对称进行封边材料的紧压。

图1 新型封边材料结构示意

图2 角钢作为夹板、槽钢作为夹具

3.4 排气孔设置

由于封边材料具有一定的透气功能,只需在轨道板的四个角部预留排气孔即可。

4 新型封边对精调轨道板的影响

规范要求精调好的轨道板上不允许人员步行、加荷载,以避免对精调好的轨道板产生扰动,最终影响轨道的平顺性。但目前我国所采用的各种封边方法中,由于没有采用机械化施工,人员均需要在轨道板上来回行走来完成封边施工,特别是在大规模施工时,由于现场操作人员较多,要求完全避免在已精调好的轨道板上行走或施加荷载几乎是不可能。因此,在这种情况下,需研究在轨道板充分压紧的前提下,采用新型封边方法减小对精调紧压后轨道板(直线板与曲线板)产生的扰动。

图3 长木作为夹板、圆钢作为夹具

图4 封边紧压

4.1 试验方案

分别采用4个和6个紧压装置将精调后的轨道板(1块平板、1块超高板)紧压,在轨道板紧压后进行新型封边的施工,采用全站仪与Ⅱ型板测量标架等设备相结合的方式测量分析封边前后轨道板的位移情况(分别取轨道板的两个端头及中间承轨槽的左右两点作为固定测量点),轨道板封边紧压施工及现场测试如图5所示。

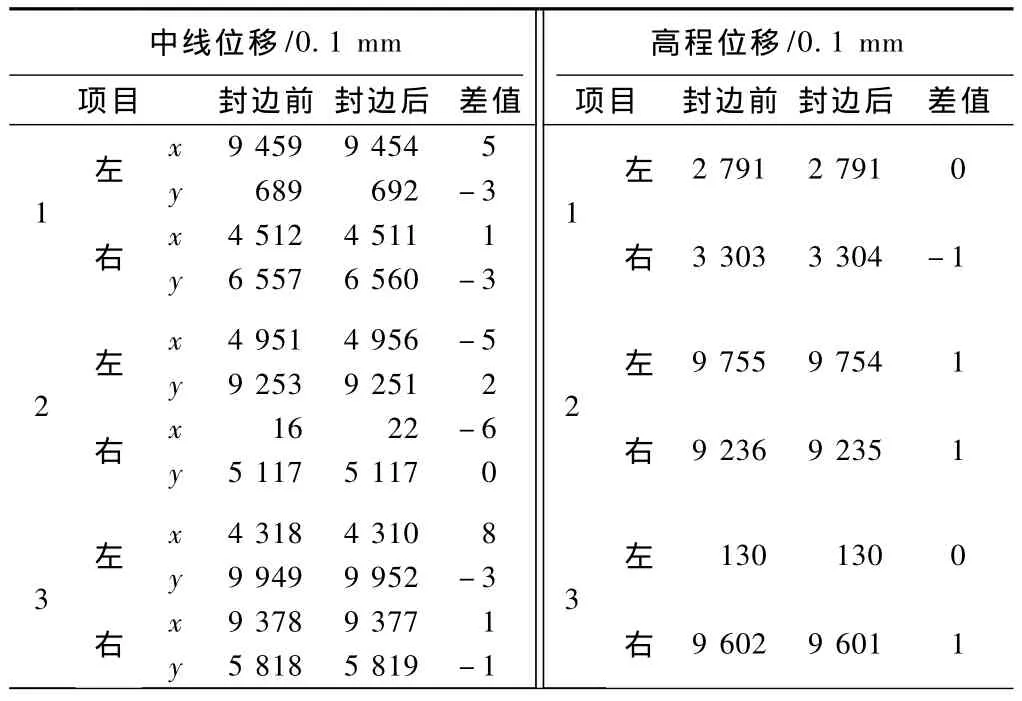

4.2 测试结果及分析

图5 轨道板封边紧压施工现场测试

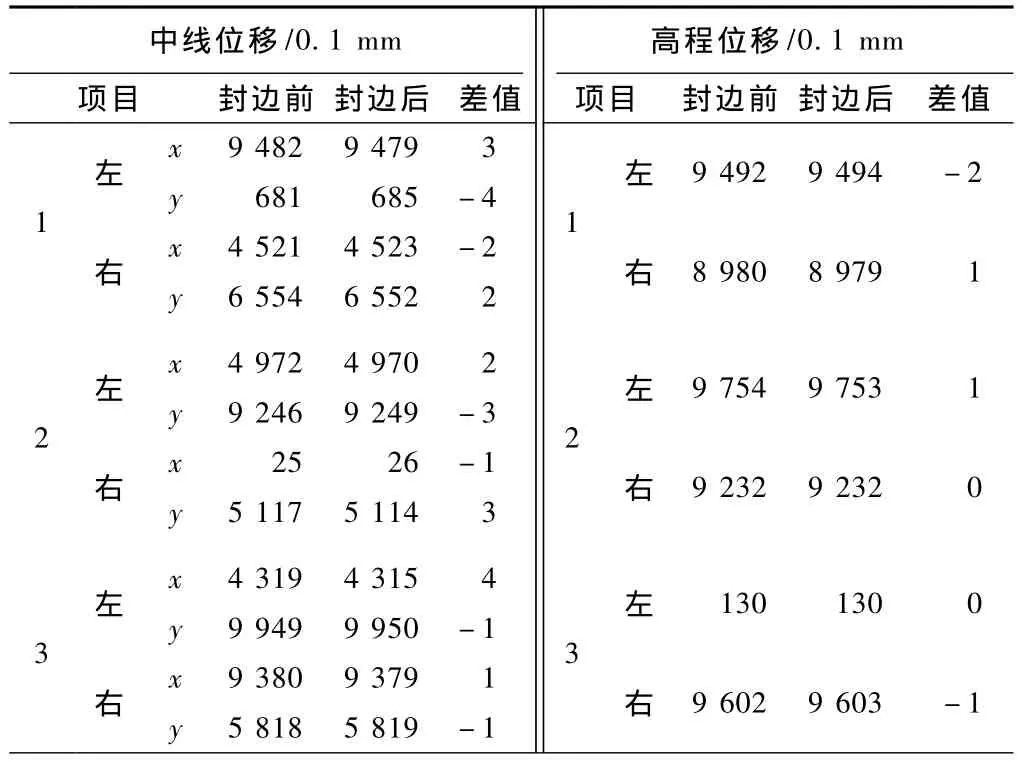

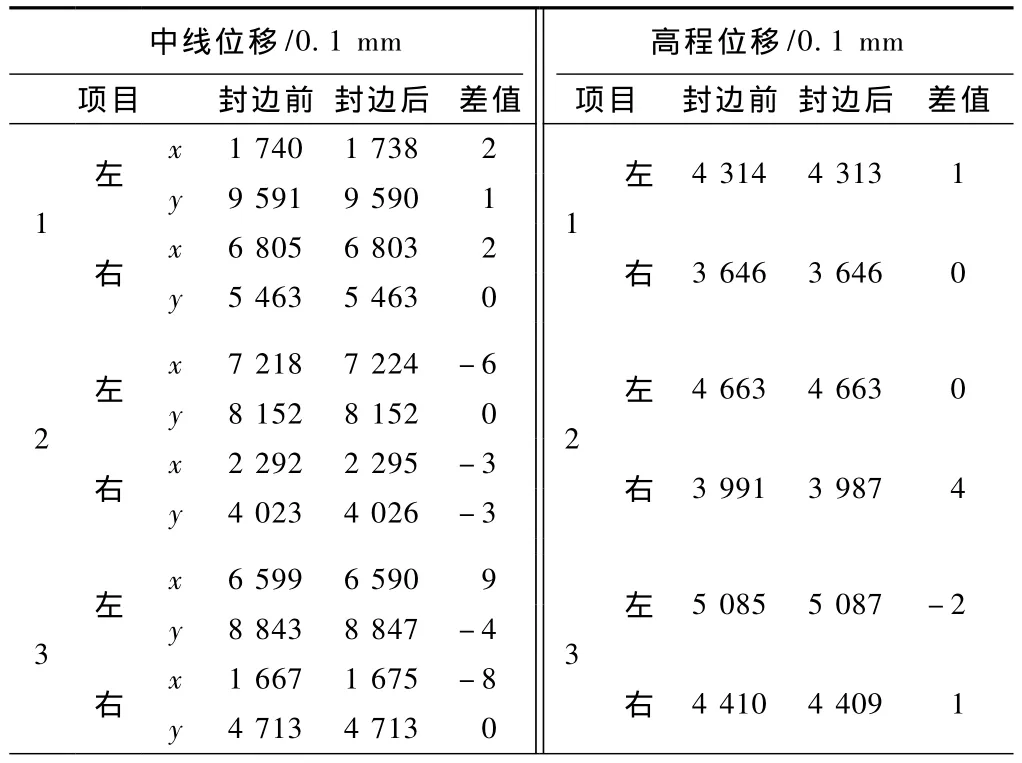

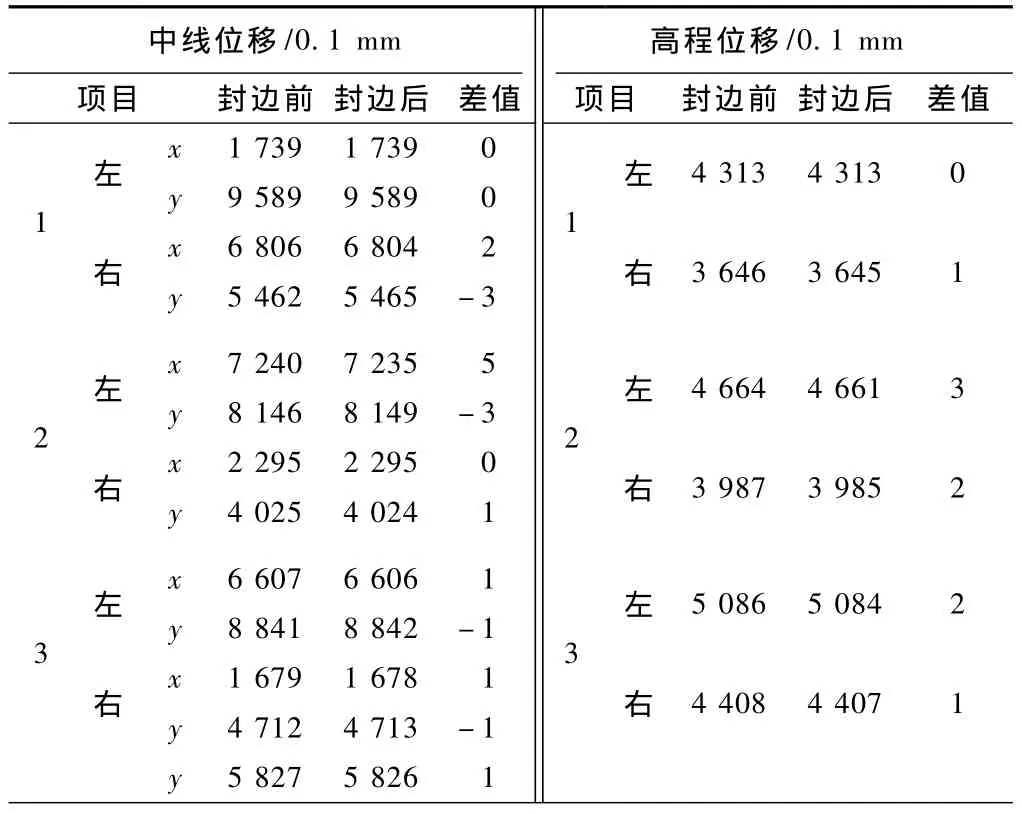

试验结果如表1至表4所示。可以看出,采用新型封边方法对精调后的轨道板的扰动较小,而且,当所设置的轨道板的紧压装置越多,封边施工对轨道板的扰动越小。因此,在轨道板充分紧压后,采用新型封边方法进行封边施工时基本不会对精调好的轨道板产生影响。而且,为进一步减小封边施工对精调后轨道板扰动的可能,轨道板的紧压装置宜设置为6个以上。

表1 4个紧压装置时封边施工对轨道板(直线板)的影响

表2 6个紧压装置时封边施工对轨道板(直线板)的影响

表3 4个紧压装置时封边施工对轨道板(超高板)的影响

表4 6个紧压装置时封边施工对轨道板(超高板)的影响

5 新型封边方法的工程应用及特点

5.1 工程应用情况

在某些客运专线水泥乳化沥青砂浆的灌注及揭板试验中,采用了本文的新型材料、方法进行封边施工。灌揭板试验情况表明:采用此种封边方法,能够随封随灌,便于预湿;灌注时基本没有发生跑模、漏浆的情况;揭去轨道板后,表明板底砂浆灌注饱满,外缘平整,无凹凸不平现象,完全能满足水泥乳化沥青砂浆施工的要求。

5.2 新型封边方法的特点

与其他封边方法相比,新型封边方法主要具有如下特点:

1)实现了良好的透气性能和密封性能较圆满的结合,最大程度地保证垫层砂浆在灌注过程中的高充盈度。

2)操作方便,随封随灌,省时省力,有利于施工组织,提高施工效率,加快施工进度。

3)新型封边方法的一个突出优点为有利于对板底预湿的控制。传统的封边方法决定了灌浆前的预湿作业须在封边之后进行,这样就不利于预湿程度的控制;而新型封边方法可以实现先预湿后封边,即用高压水枪在轨道板侧边充分预湿板底,然后用足够长的吸水拖布横向擦干,既可保证板腔内无明水积聚,又可保证板底润湿充分均匀,从而克服水泥砂浆封边的先封边后预湿的对预湿程度无法控制的弊端。

4)拆边方便,大幅降低拆边的人员和机械成本。

5)拆边后,垫层砂浆外缘平整,无采用水泥砂浆封边时产生的凹凸不平的现象,不需二次处理;不产生建筑垃圾;实现环保施工。

6)可重复使用,节约成本。

6 不同封边方法的对比分析

与传统砂浆封边方法相比,新型封边方法可节约成本20%以上。

采用新型封边工艺可以随封随灌,加快施工进度,提高施工效率,特别是在雨季、夏季、冬季施工时,更能提高效率。总体而言,与其他封边方法相比,采用新型封边方法至少能提高25%以上的封边效率。

采用新型施工工艺,能加快施工进度,保证施工质量,能使线路按期或提前投入使用,且对环境无污染,从而取得较好的社会效应。

[1]何华武.我国客运专线应大力发展无砟轨道[J].中国铁路,2005(1):11-15.

[2]江成,范佳,王继军.高速铁路无砟轨道设计关键技术[J].中国铁道科学,2004,24(2):43-48.

[3]刘世安,刘东红.水泥乳化沥青砂浆疑难问题解析[M].北京:中国铁道出版社,2007:55-58.

[4]何彦甫,陈孟强,陈建男.CRTSⅡ型板式无砟轨道 CA砂浆垫层灌注施工技术[J].铁道建筑,2008(增):101-104.