HS900型变幅式高速铁路架桥机的性能特点

2010-09-02韩益民

韩益民

(中铁十五局集团有限公司第六工程有限公司,河南洛阳 471013)

HS900型变幅式高速铁路架桥机的性能特点

韩益民

(中铁十五局集团有限公司第六工程有限公司,河南洛阳 471013)

简要介绍HS900型高速铁路架桥机的性能结构特点和作业模式,侧重介绍该机各部的组成和主要技术特征,同时阐述通过隧道和系杆拱桥的作业方法。该机是导梁式架桥机,下导梁具有协助提梁机过孔和喂梁的功能,下导梁后抽,减轻了提梁机的负担,使提梁机的结构变得小巧;后支腿变幅式设计,前后支腿可以自由伸缩,不需要任何设备配合,即可用运梁车驮运通过隧道和系杆拱桥,且可以架设隧道进出口和系杆拱两端的桥梁;增加了活动支腿,使变跨施工极其方便。

高速铁路;变幅式;架桥机

随着京津城际等一批客运专线的建成和通车,我国铁路建设也进入了高速铁路和客运专线建设的大发展阶段。由于我国幅员辽阔、地貌复杂,桥隧相连的工况也越来越多,对架桥机适应隧道进口和隧道出口箱梁的架设也提出了新的要求,同时,系杆拱桥梁的大量采用,也对架桥机提出了新的要求。HS900型变幅式架桥机是一种下导梁式架桥机,定点起吊,能够不解体通过隧道和系杆拱桥梁,能在隧道进出口和系杆拱桥梁两端进行架梁施工。经过京沪高速铁路双线整孔箱梁架设施工的实际考验,架梁 597孔,性能稳定、安全可靠、经济高效。本文就其主要特点进行简要的分析。

1 主要技术参数

1.1 适应环境

海拔高度:≤2 000m;

环境温度:-20~+50℃;

风力:架梁、过孔作业时≤6级,停止作业时≤11级,否则应拉设揽风绳进行可靠锚固。

1.2 架桥机工作级别

架桥机利用等级:U0;

荷载状态:Q3;

架桥机整机工作级别:A3;

机构工作级别:M 4。

1.3 安全系数

起重钢丝绳安全系数:≥6;___吊杆拉伸应力安全系数:≥5;

钢结构强度安全系数:第Ⅰ、Ⅱ、Ⅲ荷载组合分别取值为 ≥1.5、1.33、1.15;

抗倾覆安全系数:≥1.5;

传动件安全系数:≥1.5。

1.4 主要技术性能参数

架设梁型:32、24、20m跨双线整孔箱梁;

额定起吊重:900 t;

作业效率:1孔 /4 h;

适应纵坡:12‰(最大 20‰);

适应曲线半径:R>4 000m;

走行速度:提梁机(过孔)0~3m/min,下导梁速度0~6m/min;

起重天车起升高度:6.6m

起重天车载梁横移量:±200mm

起重天车升降速度:重载 0~0.5m/m in,空载 0~1.5m/min;

架梁作业状态外形尺寸(长 ×宽 ×高):64.0m×16.8m×10.6m;

整机质量:510 t;

整机功率:280kW。

2 主要结构形式

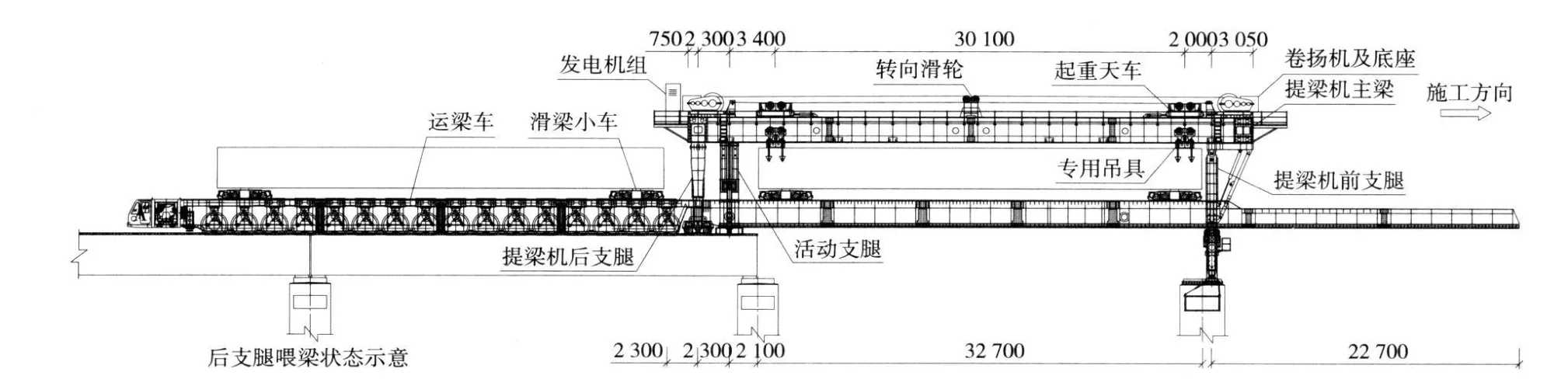

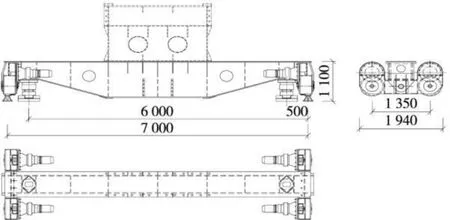

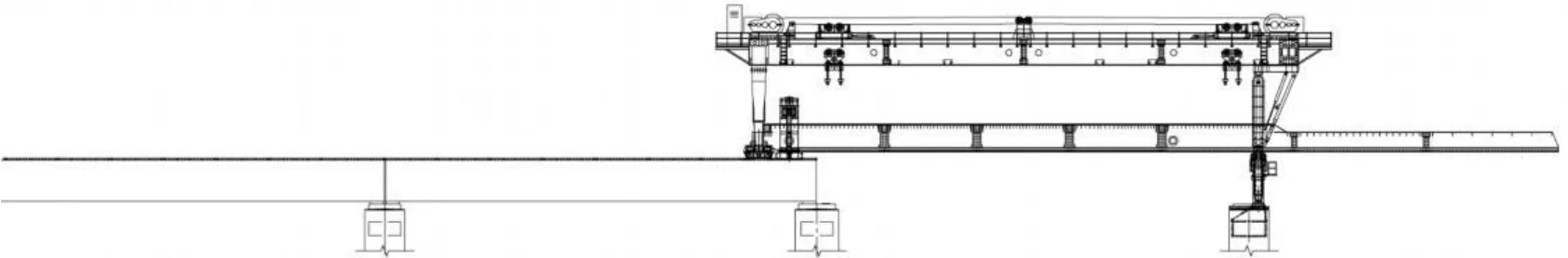

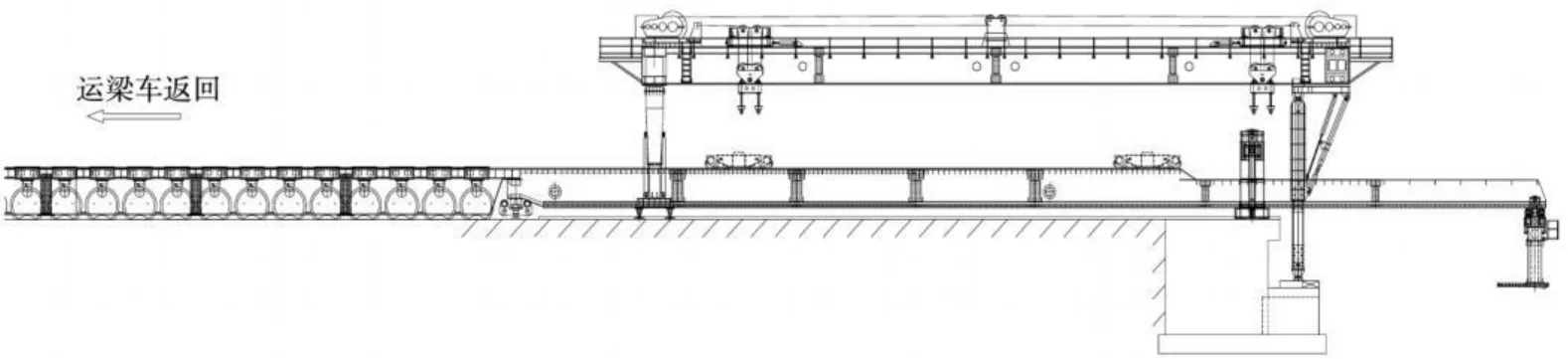

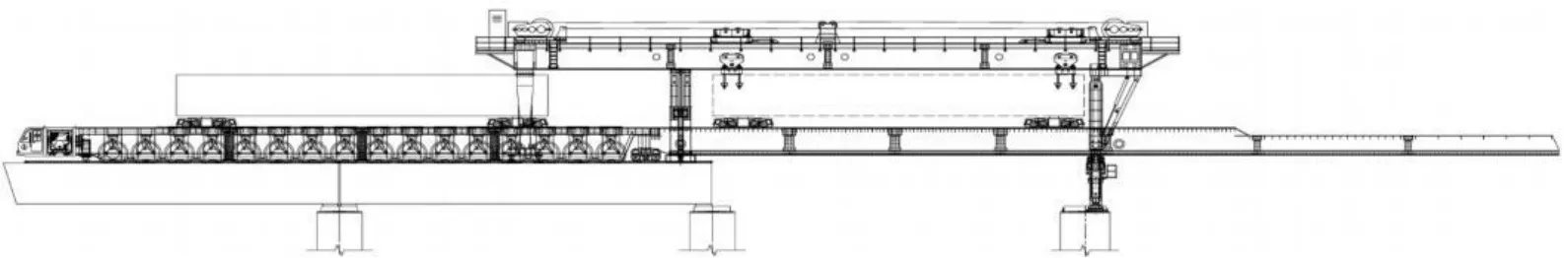

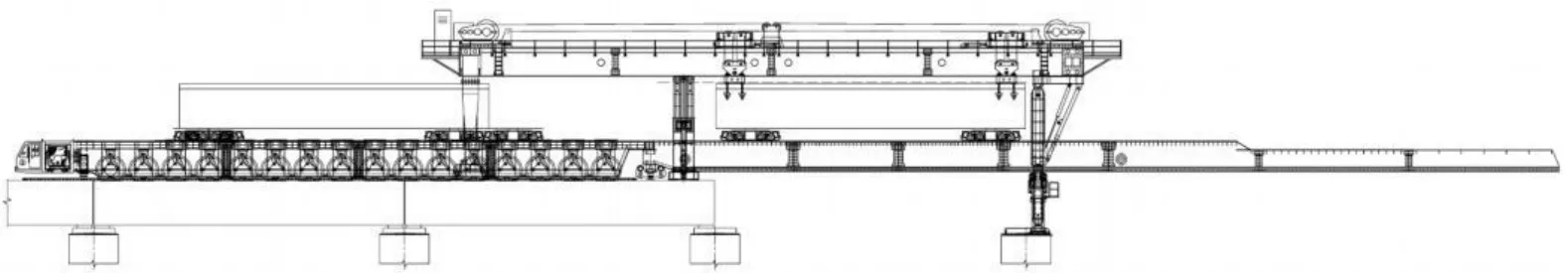

HS900型变幅式架桥机主要由提梁机、下导梁、对位支腿、活动支腿等几部分组成。

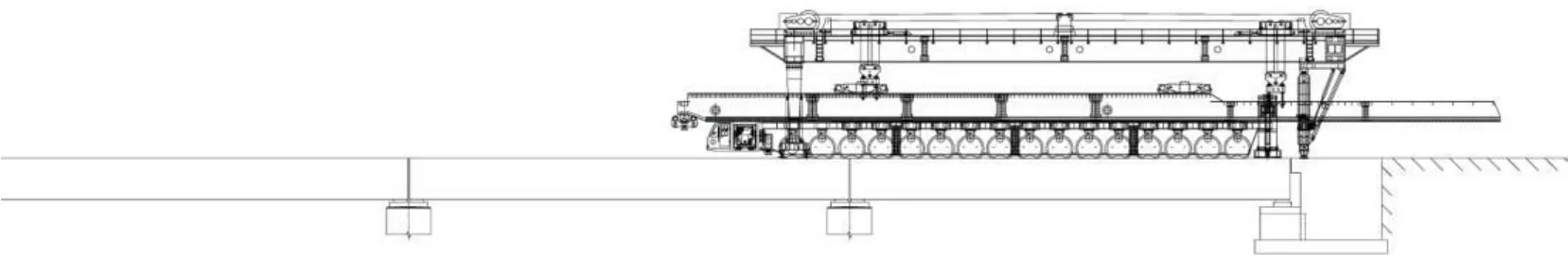

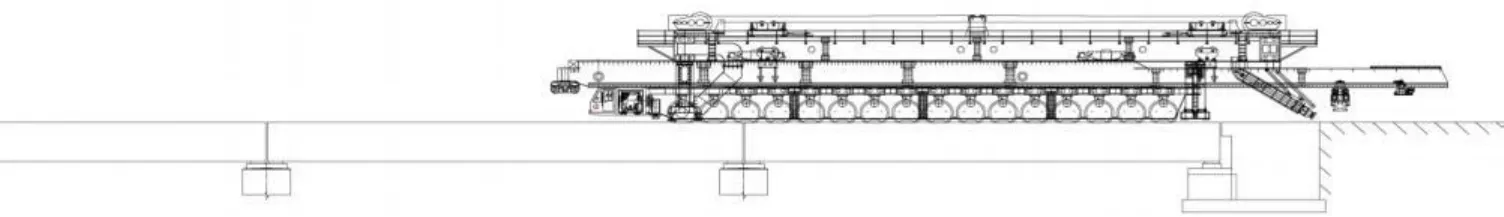

提梁机是一个定点起吊的门式起重机,如图1所示,主要由主梁、前支腿、后支腿、起重天车、卷扬机等部分组成。其作用是架梁时起吊由驮梁小车驮运到下导梁上的箱梁,并调整箱梁精确对位、落梁就位;运梁车驮运架桥机桥间转移时将下导梁吊装到运梁车上。

下导梁相当于一个移动的桥梁,主要由导梁和导梁支腿等组成。在驮梁小车喂梁时作为驮梁小车的走行轨道;在提梁机过孔时作为提梁机前支腿的支撑走行轨道。还可以使活动支腿、下导梁前支腿在其上吊挂纵移;对位支腿由对位支腿和其专用走行轨道组成,在提梁机过孔纵移时与提梁机后支腿对接承载提梁机的后端重力并为提梁机纵移提供驱动力,在下导梁纵移时安装在下导梁的尾部,支承下导梁后部的重力并为下导梁纵移提供驱动力;活动支腿是 U形结构,是一个活动的支撑机构,提梁机提梁时作为提梁机的后部支撑承载箱梁的重力,根据不同跨度的箱梁支撑在提梁机主梁的不同位置,保证提梁机提梁时的载荷传 到箱梁的承力部位。

图1 HS 900型架桥机(单位:mm)

2.1 提梁机

2.1.1 主梁

主梁为双箱梁形式,双箱中心距 6m,每组主梁由4节箱梁组成,箱梁全高 2.0m,单箱宽度 1.0m,主梁全长 41.6m,每节之间用精制螺栓和连接板拼接。主梁两端有联接横梁,联接 2节主梁并可安装起重卷扬机。主梁上部设置供起重天车变位滑移的滑道板,滑道板上按一定步距攻有内丝孔,用来固定起重天车纵移油缸的铰座。2组主梁外侧均设有人行走道,供检修及操作人员通行;前后端部均设有平台,用于安放发电机组及配电柜等设备。

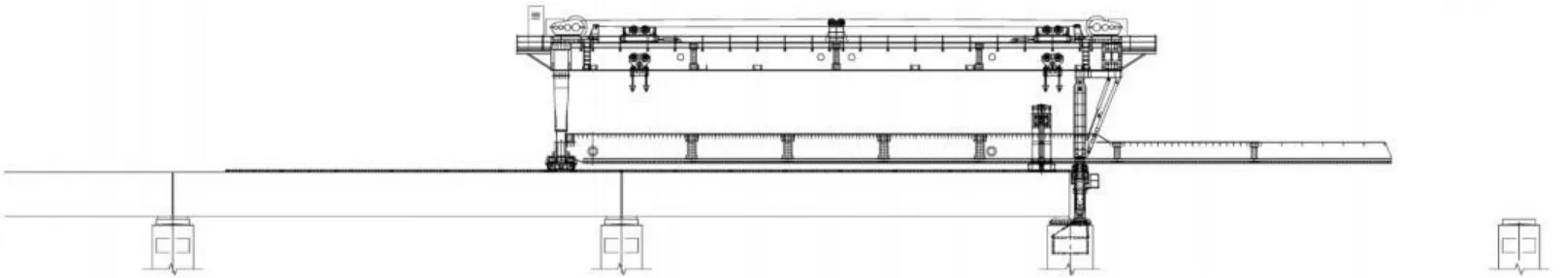

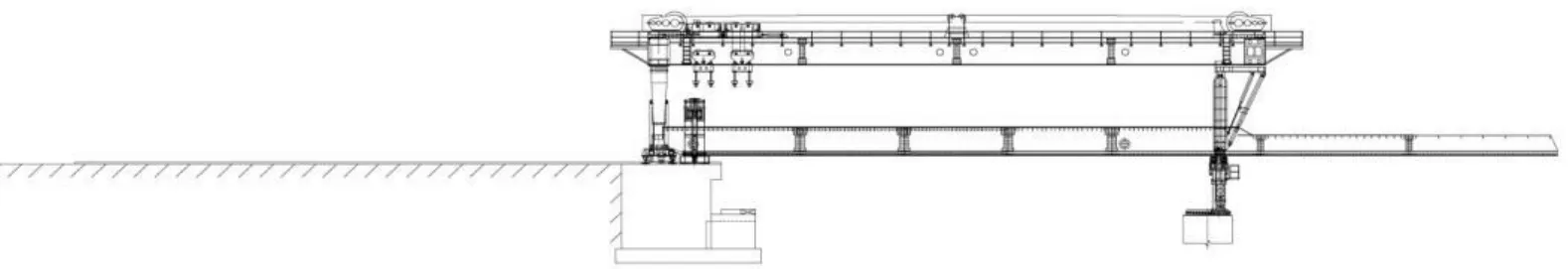

2.1.2 前支腿

前支腿是提梁机的前端支点,支承于架桥机施工跨的前方墩。前支腿除承受提梁时的重载竖向反力外,还承担作用在提梁机上的外来纵向水平力(如风荷载、坡道荷载等)并传递至桥墩。提梁机纵移过孔时,前支腿利用其横向连系梁下方的走行轮在下导梁上走行;一座桥梁的末跨架设时,提梁机前支腿的伸缩柱收回并锁定,支承在桥台顶面或连续梁或系杆拱桥端部桥面。

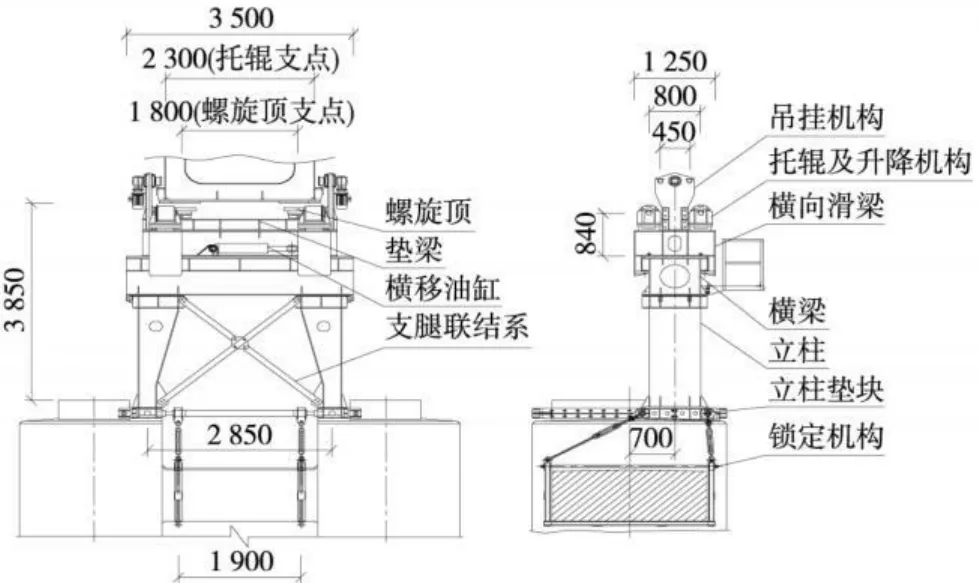

如图2所示,前支腿固定节立柱与上横梁通过铰座铰接,在整机桥间驮运转移时可以翻转起来;架梁作业时与伸缩节立柱销接,通过不同孔位的变换可调整前支腿工作高度,伸缩节立柱伸缩行程为 3.55m,其下端设用于前支腿高度微调的螺旋顶。固定节立柱之间的连系梁下部安装两组从动轮箱,提梁机过孔走行时,利用此轮箱在下导梁顶面轨道上走行道。

翻转油缸与纵向斜拉杆平行安装,利用翻转油缸可以将前支腿整体向前翻转一定角度,以降低整体驮运高度。横向斜撑杆用以提高前支腿横向刚度,纵向斜拉杆是承受纵向水平力的结构撑杆。

图2 提梁机前支腿(单位:mm)

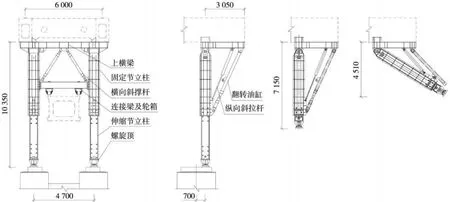

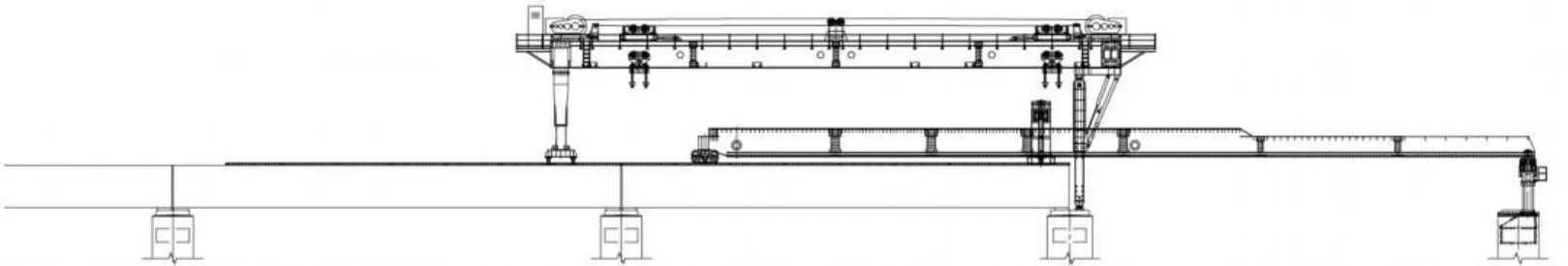

2.1.3 后支腿

后支腿的主要功能是空载时作为提梁机的后支点支承在混凝土箱梁桥面;过孔时支承在对位支腿上,由对位支腿驱动提梁机纵移过孔;左右两腿“C”形设计可满足喂梁的净空要求,箱梁由驮梁台车驮运向前运行时可直接通过。

如图3所示,铰座为水平双铰结构,左右各 1组,一端与主梁侧面栓接,另一端与曲腿平面铰接;每铰座有 1根转动销轴,用于铰座与曲腿水平转动臂间的平面铰接,可使曲腿绕其平面转动;锁定销轴每铰座 4根,竖向安装,用于曲腿工作时或水平转动到位后锁定。

曲腿上部与铰座平面铰接,下部与直腿侧面栓接。在架桥机穿越隧道时,曲腿可绕铰座旋转 90°,减小整机宽度方向尺寸;架桥机到位后,曲腿复原。

图3 提梁机后支腿(单位:mm)

直腿上部侧面与曲腿栓接,下部与枕梁联接,内部安装有伸缩柱和伸缩油缸,伸缩柱可在伸缩油缸的作用下伸缩,伸缩到位后,以销轴与直腿锁定。

枕梁左右各 1组,直腿安装于其顶面,底面安装 2只螺旋顶,螺旋顶作为空载时提梁机的支撑及调节机构,与对位支腿顶升油缸配合调整后支腿的高度。

2.1.4 起重天车及专用吊具

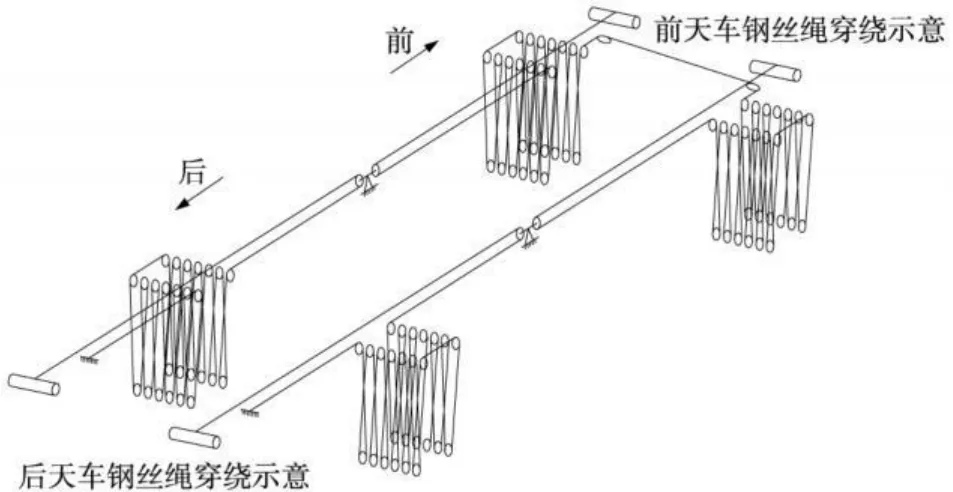

提梁机配置 2台额定起吊重为 450 t的起重天车。如图4所示,每台起重天车由天车大梁,起重卷扬机,动、定滑轮组,钢丝绳及专用吊具,导向滑轮及换向机构,纵移机构,横移油缸等几部分组成。

图4 起吊系统钢丝绳穿绕示意

天车大梁是 2组鱼腹式钢箱梁,通过联接梁联接,构成一个平面闭合框架体系,顶面设横向滑道板,定滑轮组可在其上横移;两端支点处设滑块,可在提梁机主梁顶面的滑道板上纵向滑移。

4台 JM13.5卷扬机安装在主梁前后两端横梁上;定滑轮组安装在天车大梁的横向滑道板上,可由横移油缸带动沿滑道板横移 ±200mm,满足落梁时精确对位的要求。

每台起重天车配备 2套相对独立的专用吊具,动滑轮组与专用吊具由销轴连接。换向机构为架桥机的卷扬机、定滑轮、动滑轮之间的过渡机构,通过不同的穿绳方式实现吊具间的“串联”、“并联”,从而实现对混凝土箱梁的“4点”起吊 3点受力的要求,以确保 4个吊点间均衡受力。

纵移机构由纵移油缸、铰座和销轴组成,铰座安装在提梁机主梁顶面,采用步进方式,可使起重天车移位,以实现不同跨度箱梁的起吊;在箱梁精确就位时进行纵向微调;横移油缸为 2只双作用数字油缸,由电磁比例阀控制,可推动定滑轮组横向移动 ±200mm,确保箱梁精确对位。

2.2 下导梁

2.2.1 导梁

导梁承重部分为箱形截面,辅助过孔部分为槽形截面,总长为 61m,其构成为 10m+3×7m+10m(箱形截面承重主梁)+2×10m(槽形截面导梁),每节之间用精制螺栓和节点板拼接。

导梁顶面铺设驮梁台车走行轨道,底面设置有供下导梁过孔时使用的自行轨道,底部两侧耳梁上设有下导梁前支腿、活动支腿吊挂轨道。尾部下面有对位支腿和活动支腿支承座,上面与运梁车对接处设有过渡轨桥。导梁尾部配有约 30 t铸铁配重块,以保证下导梁纵移过孔时的纵向稳定性和对位支腿推动下导梁时有足够的轨轮黏着力。

2.2.2 下导梁前支腿

如图5所示,下导梁前支腿支承于架桥机施工跨的前墩墩顶,喂梁时利用其螺旋顶机构(由设在横向滑梁顶面的垫梁及二支螺旋顶组成。螺旋顶是下导梁喂梁时的直接支承结构,其螺母镶嵌在垫梁里面,垫梁通过螺栓安装在支腿横梁滑梁顶面)支承下导梁,作为下导梁的前端支点。下导梁过孔时,下导梁前支腿利用其可升降的托辊支承下导梁,为下导梁提供滚动支承,并且可利用其横移机构(由在横梁顶面的横向滑梁和横移油缸组成)对下导梁的平面位置进行调节,满足曲线架梁需要。其吊挂走行机构吊挂在导梁底部两侧耳梁上自行纵移,满足支腿过孔或者变跨施工时支腿纵向变位的需要。

横梁、两根变截面箱形立柱及联结系构成支腿承重结构,总体呈带剪刀撑的门形刚架结构,两立柱下端分别设有垫块 6,用于增大支腿荷载在桥墩顶面的分布范围;锁定机构由桥墩支承垫石夹紧机构和桥墩系梁张紧机构两部分组成,用于下导梁前支腿与墩顶的锁定。

图5 下导梁前支腿(单位:mm)

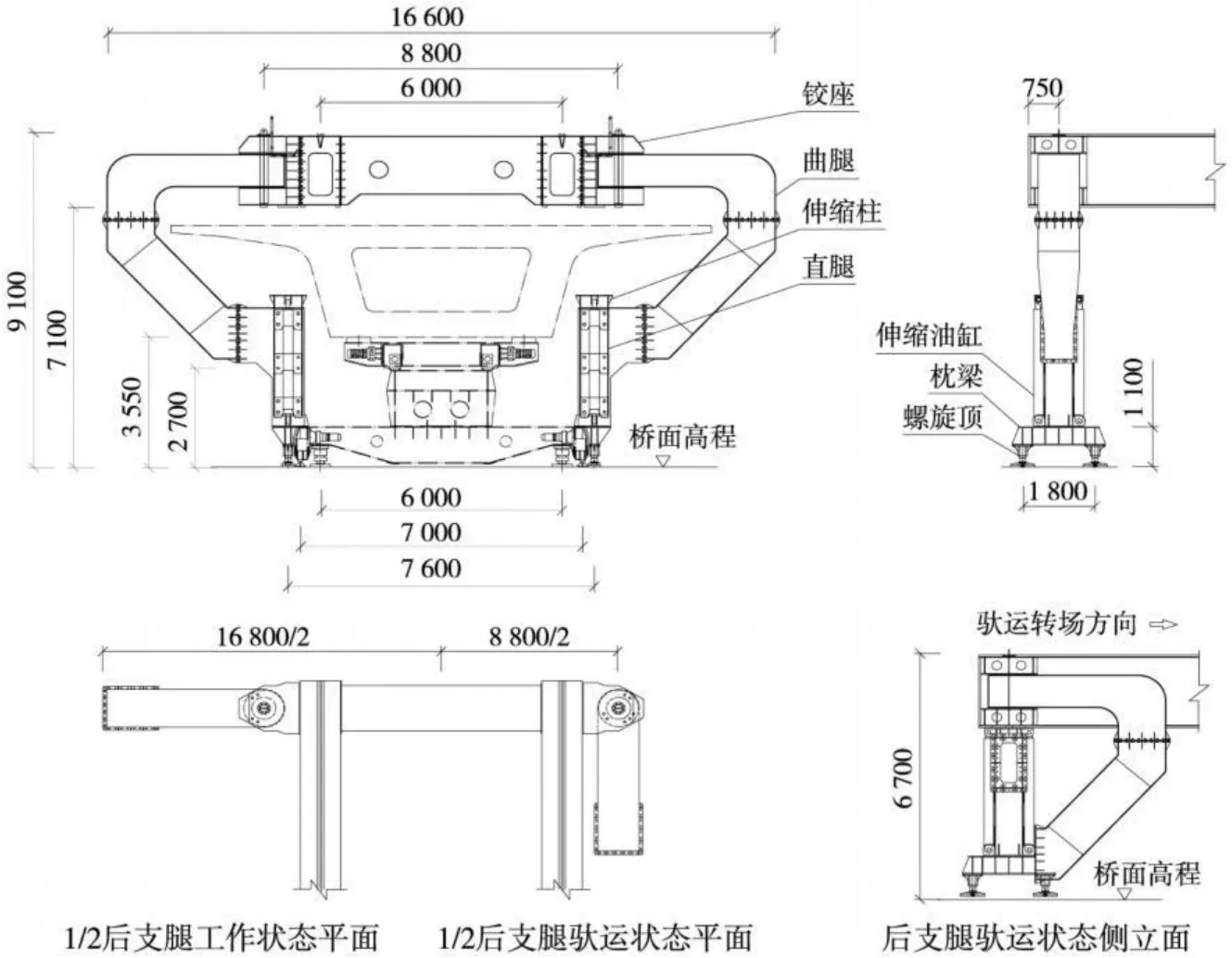

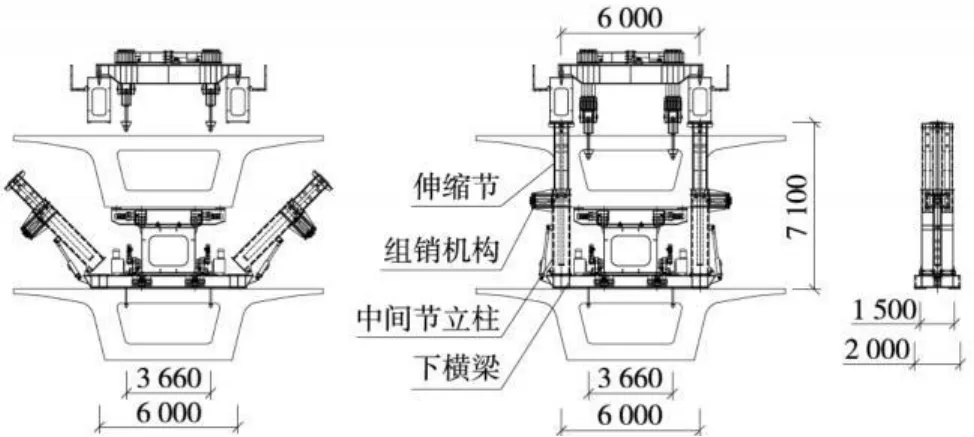

2.3 活动支腿

活动支腿总体为“U”形结构,主要由下横梁、中间节立柱、伸缩节立柱和组销机构等构成,见图6。

图6 活动支腿(单位:mm)

下横梁总体结构为四腹板的单箱三室结构,活动支腿底座由 4个支点支承在混凝土箱梁顶面;中间节立柱为 2组箱形柱,位于横梁左右两端,中心距 6m。架梁时,立柱处于竖直状态,下端与下横梁顶面螺栓连接,顶端与伸缩节由销轴锁定。喂梁时,解除伸缩节与主梁螺栓连接,在侧转油缸作用下向外侧转,让出箱梁通过空间;伸缩节为两组箱形柱,下端与中间节立柱套接,由设在箱体内部的伸缩油缸控制其伸出或收回,伸出时两节之间由销轴锁定,其上部支承提梁机主梁,作为架梁时提梁机的后部支点;组销机构采用液压油缸进行立柱中间节与伸缩节间销轴的安装与拆除,实现机械化操作,提高工作效率。

活动支腿吊挂机构用于活动支腿自身吊挂移位,由轮箱组、底座及减速机构成(图7),轮箱与底座以销轴连接,可以在销轴上滑动,推进时吊挂在下导梁上纵移,推出时与下导梁解除连接。锁定机构利用已架箱梁吊梁孔,由 2根锁定杆配以螺母将活动支腿下横梁与混凝土箱梁锁定,以保证活动支腿的稳定。滚动支承机构由 4个轮箱及下面的顶升油缸构成,安装在活动支腿下横梁的前后两侧,喂梁时,顶升油缸收回,下导梁由活动支腿横梁支承;下导梁纵移时,顶升油缸伸出,使滚轮支承下导梁。

图7 活动支腿吊挂机构、滚动支承机构及锁定机构(单位:mm)

喂梁时,活动支腿利用下横梁支承下导梁,是下导梁后端的重要支点;提梁机提梁时,活动支腿作为提梁机重载状态下的后支腿参与提梁工作;下导梁纵移时,活动支腿为下导梁提供滚动支承。

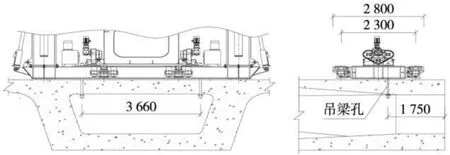

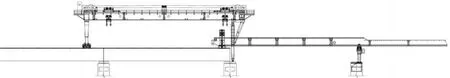

2.4 对位支腿

对位支腿作为下导梁纵移或提梁机过孔走行的后支点,为下导梁和提梁机提供纵移驱动力,可以方便的与下导梁或提梁机后支腿对接;利用其顶升油缸,调整对位支腿与下导梁或提梁机后支腿对接,调整下导梁与运梁车对接时的高度。

如图8所示,对位支腿主要由支腿横梁、走行轮箱、铰座、支腿油缸、走行轨道等几部分组成。

图8 对位支腿(单位:mm)

2.5 液压系统

HS900型架桥机配置 8套液压系统:下导梁前支腿液压系统(1套)、活动支腿液压系统(2套)、对位支腿液压系统(1套)、提梁机前支腿液压系统(1套)、提梁机后支腿液压系统(1套)和起重天车纵、横移液压系统(2套)。起重天车横移液压系统的电气控制还采用了 PLC控制系统,以保证横移油缸的同步精度。除天车纵、横移液压系统外,其余支腿液压系统都采用分散控制就近安装的原则,以便司机就近观察动作情况。

2.6 电器及控制系统

电气系统由 1台 280 kW的发电机组提供可靠稳定的电源,此系统安装在架桥机的尾部,可以远程操作(操作室内控制启停、供断电)。

控制系统采用先进的 CANOPEN通讯控制器。整个系统采用变频器输出控制电机,使其运行平稳、调速明显,特别是在卷扬机上安装编码器和变频器形成闭环回路,安全稳定,同步性大大提高。变频器也采用CANOPEN的通讯方式,能与控制器紧密的结合起来,更加完善了系统的稳定性,维修率大大降低。

3 HS900型架桥机施工作业

3.1 架梁作业

箱梁就位后,解除天车吊具,活动支腿回缩,下导梁前伸至上一跨的喂梁位置;解除活动支腿与桥面间锁定,对位支腿油缸顶升,活动支腿吊挂自行到下一孔梁的支立位置并与吊梁孔锁定;拖拉走行轨道到位;对位支腿千斤顶下落至初始状态(图9)。

图9 架梁作业步骤一

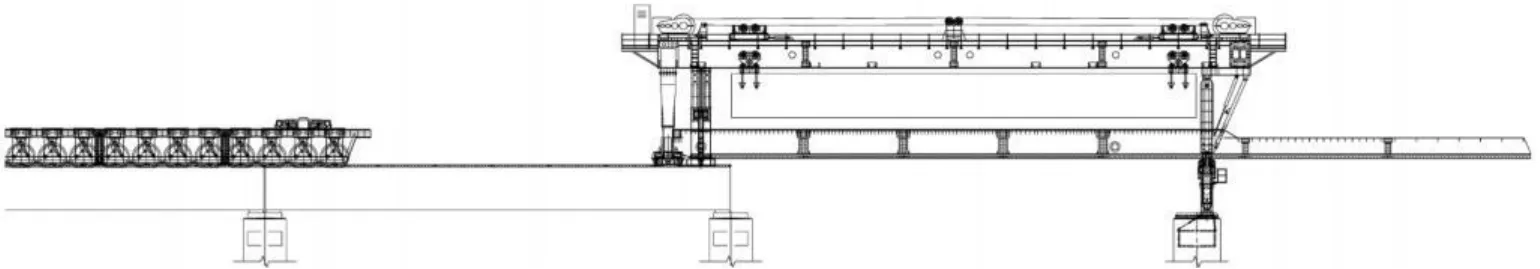

启动对位支腿纵移机构,下导梁前移 10.5 m停止;下导梁前支腿托辊油缸回缩,解除前支腿与墩顶间连接,活动支腿托辊油缸顶升 0.1m,下导梁前支腿吊挂前移一跨至前墩墩顶安装(图10)。

图10 架梁作业步骤二

顶升下导梁前支腿托辊油缸,下导梁前移 22.2m到位;解除对位支腿与下导梁的连接,对位支腿自行后退至提梁机后支腿位置与提梁机后支腿连接,准备进行提梁机过孔(图11)。

图11 架梁作业步骤三

提梁机自行一跨到位,顶起对位支腿油缸,调整提梁机后支腿螺旋顶;解除对位支腿与提梁机后支腿的连接,落下对位支腿油缸,对位支腿与下导梁连接;活动支腿侧转,让出混凝土箱梁通过空间(图12)。

图12 架梁作业步骤四

运梁车运梁到位,与下导梁对接,安装过渡轨桥;驮梁台车驮梁向前纵移到位;活动支腿旋转复位并与提梁机主梁底部锁定(图13)。

起吊箱梁;驮梁台车退回运梁车;解除下导梁与运梁车的连接,拆除过渡轨桥;运梁车返回梁场运梁(图14)。

图14 架梁作业步骤六

解除下导梁和下导梁前支腿的连接,顶起下导梁前支腿的托辊轮,下导梁在对位支腿的拖动下后退至将要离开前支腿的位置;顶起活动支腿上的托辊,落下前支腿的托辊油缸,下导梁由活动支腿托辊轮和对位支腿承载继续向后抽动到位,让出落梁空间;落梁就位(图15)。

图15 架梁作业步骤七

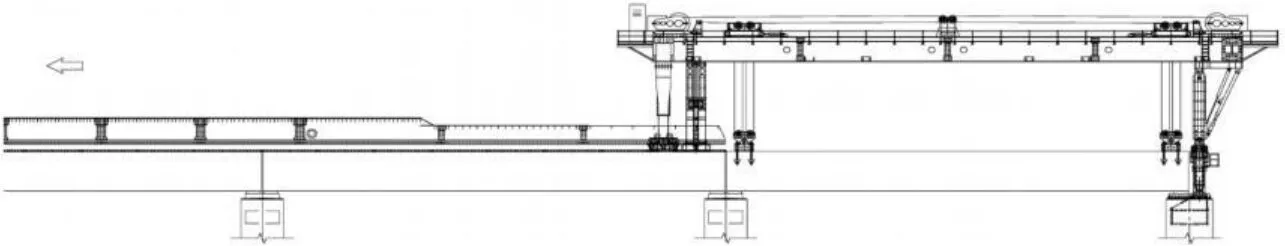

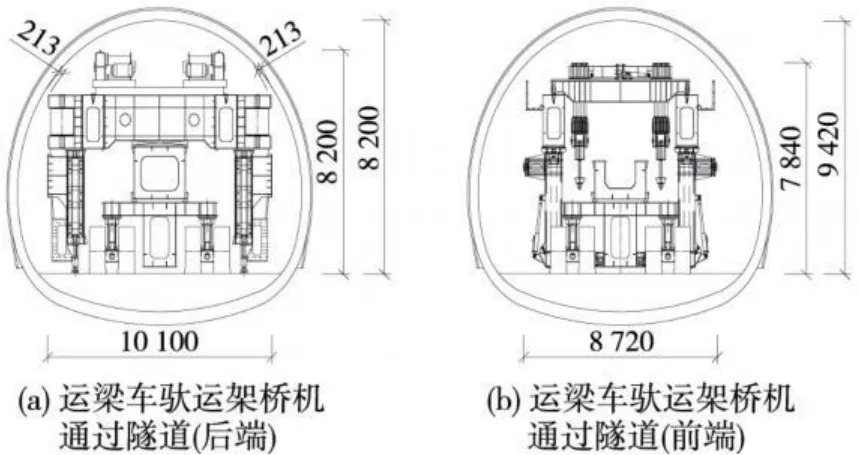

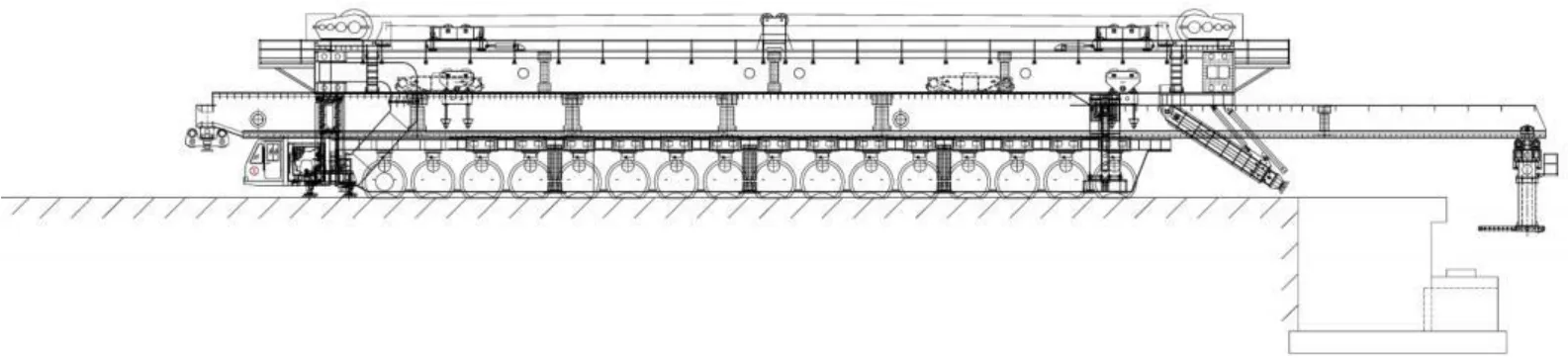

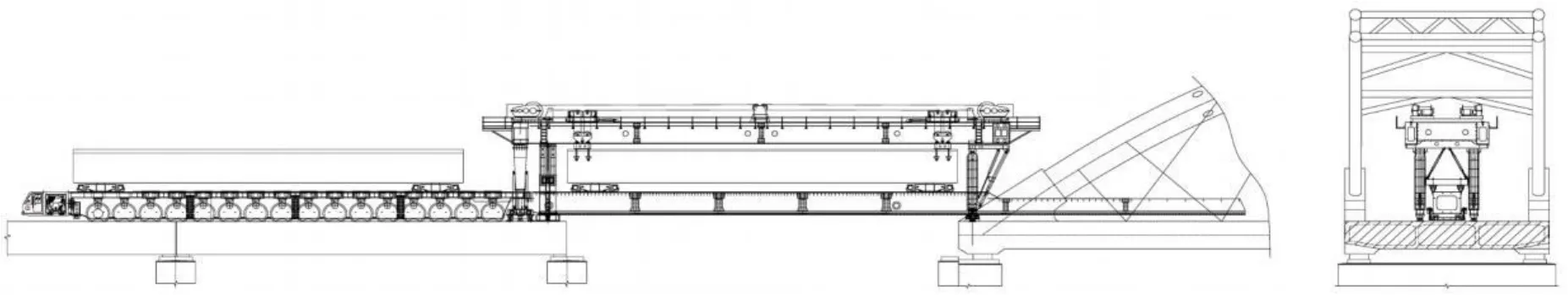

3.2 运梁车驮运通过隧道

末跨架设完毕,活动支腿收回,下导梁前移;活动支腿自行前移(靠近前支腿);运梁车就位和下导梁对接,安装过渡轨桥,驮梁小车移至下导梁顶面并锁定(图16)。

图16 运梁车驮运架桥机通过隧道作业步骤一

拆除过渡轨桥,运梁车后退;拆除提梁机前支腿横向连系梁,置于下导梁的 U形槽内,前后起重天车同时吊起下导梁,使下导梁贴近提梁机横梁;运梁车进入提梁机内;吊梁天车将下导梁放置于运梁车上,并锁定(图17)。

图17 运梁车驮运架桥机通过隧道作业步骤二

活动支腿活动节与提梁机后支腿伸缩柱分别升起至主梁底部锁定;拆除前支腿纵向斜拉杆,折叠收起提梁机的前支腿,解除后支腿曲腿与直腿的连接;活动支腿活动节与提梁机后支腿同步下降,将提梁机落在下导梁上,锁定提梁机与下导梁;解除后支腿曲腿的定位销,后支腿 C形腿向前旋转 90°并锁定;继续回缩提梁机后支腿油缸和活动支腿伸缩柱,使其吊挂在提梁机的主梁上;对位支腿走行轨道存放于下导梁尾部,运梁车驮运架桥机通过隧道(图18、图19)。

图18 运梁车驮运架桥机通过隧道作业步骤二

图19 运梁车驮运架桥机通过隧道示意(单位:mm)

运梁车驮运架桥机到达下一施工桥头,拆除架设末跨梁的下导梁托辊机构,恢复下导梁前支腿(图20)。

运梁车驮运架桥机继续前行到达桥头,解除下导梁与提梁机主梁的锁定;提梁机后支腿曲腿向后旋转90°;后支腿的伸缩柱与活动支腿的活动节同步伸出,支承并顶升起提梁机;放下前支腿,安装纵向斜撑杆,前支腿恢复为支撑状态,装上连系梁;后支腿的曲腿和直腿连接;活动支腿活动节收回;起重天车将下导梁提起,运梁车退出,铺设专用走行轨道;起重天车将下导梁落于地面,解除天车吊具;运梁车前行,前端与下导梁对接,安装过桥轨道,驮梁台车后移至运梁车上锁定,运梁车返回梁场运梁(图21)。

图20 运梁车驮运架桥机通过隧道作业步骤三

图21 运梁车驮运架桥机通过隧道作业步骤四

下导梁前伸至前墩,吊挂下导梁前支腿纵移到前方桥墩支立并锁定,下导梁前伸到位;解除对位支腿与下导梁联接,对位支腿自行后退至提梁机后支腿下方并与之连接锁定,提梁机过孔前移至工作位置,完成架桥机的桥间转移,成架梁工作状态(图22)。

图22 运梁车驮运架桥机通过隧道作业步骤五

4 HS900型架桥机突出特点

4.1 后支腿变幅式设计,由运梁车驮运,不解体进行桥间转移和通过隧道

用运梁车驮运架桥机进行桥间转移,是架桥机普遍具有的功能。HS900型架桥机将后支腿的 C形腿与提梁机主梁铰接,可以很方便地折叠;在后支腿的直腿部分安装了伸缩柱,增加了活动支腿,由活动支腿与后支腿直腿的伸缩柱配合,就可以很方便提梁机主梁的起落,从而使提梁机瘦身,用运梁车驮运进行桥间转移并很顺利地通过隧道。

HS900型架桥机后支腿的翻转和整机的自动升降功能,可以方便地实现整机通过隧道并能完成隧道进出口的架梁作业。同样,也使该架桥机具有了运梁车驮运通过系杆拱桥和在系杆拱桥两端架设桥梁的功能(图23、图24)。

4.2 设置活动支腿,使变跨很容易

架梁时,提梁机由活动支腿和前支腿承重,前支腿是刚性支腿,活动支腿只是一个柔性支腿,架桥机纵向稳定由提梁机前支腿来保证。因此,变跨架梁时,只需调整吊梁天车的位置、活动支腿在提梁机主梁上的支撑位置、下导梁前支腿在下导梁上的支撑位置就可以正常架梁了。

图23 架桥机进系杆拱桥末跨架设 32m梁

图24 架桥机出系杆拱桥首跨架设 32m梁

根据架梁的跨度,在提梁机主梁上设置有活动支腿不同的支撑位置,在下导梁上设置有下导梁前支腿不同的支撑位置。下导梁前支腿和活动支腿吊挂在下导梁上纵移,且均自带纵移动力,可以自由前后移动。因此,变跨和等跨架梁没有什么不同,只是移动的距离有所变化;提梁机主梁上设置有起重天车纵移的滑道和纵移油缸的固定点,纵移油缸采用步进的方式调整吊梁天车的位置;调整吊梁天车的位置是变跨架梁唯一要额外做的工作,其他和正常架梁施工程序完全一样。

HS900型架桥机架设 20m跨、24m跨、32m跨桥梁,只有起重天车在主梁上的位置不同、活动支腿的支垫位置不同、下导梁前支腿在下导梁上的支撑位置不同。而活动支腿、下导梁的前支腿都是吊挂在下导梁上纵移的,起重天车由纵移油缸推动纵移,所以,在变跨架梁时,与正常的架梁程序没有多大的区别(图25~图27)。

图25 架设 32m跨桥梁

图26 架设 24m跨桥梁

图27 架设 20m跨桥梁

变跨架梁后支腿有时支立在桥梁的跨中,看起来对已架桥梁不利,但是,后支腿只承受架桥机主梁的重力,反力很小,完全在已架桥梁承载力的范围之内,不会对已架桥梁造成任何伤害。这就是增设了活动支腿的好处,活动支腿承受了混凝土箱梁的重力。而活动支腿活动自如,始终支立在已架箱梁的承力部位。

4.3 卷扬机安装在提梁机的两端,减少了钢丝绳的磨损

定点起吊,提供了卷扬机安装在提梁机两端的条件。因吊梁天车不在提梁机主梁上吊梁行走,卷扬机可以安装在提梁机主梁的两端。既降低了提梁机的整体高度,也使钢丝绳的穿绕有了更大的空间。钢丝绳在卷筒上单层缠绕,通过安装在提梁机中部的导向滑轮穿绕,有效地减少了钢丝绳的磨损。

实践证明,采用这样的钢丝绳穿绕方式,大大延长了钢丝绳的使用寿命。在京沪高速铁路的架梁施工中HS900型架桥机完成了 597孔箱梁的架设任务,钢丝绳几乎没有磨损。节约了更换钢丝绳的费用和时间。

5 结论

HS900型架桥机完成了 597孔箱梁的架设任务,实现了运梁车驮运架桥机通过隧道和系杆拱桥两端架梁作业。

HS900型架桥机除具有一般架桥机的性能特点外,还明显具以下特点:提梁机 C形腿变幅式设计,很容易使宽度方向上的尺寸变小,后支腿伸缩柱与活动支腿配合,可以使提梁机自由升降,实现运梁车驮运时能够顺利通过隧道和系杆拱桥梁;能够在隧道内自行从运梁车上卸下来,低位过孔并能在桥跨上升到高位,使隧道进出口和系杆拱桥梁两端的架梁施工变得简易可行;安装了活动支腿,使变跨架梁更容易;定点起吊和活动支腿的使用,使提梁机的结构设计得轻巧,从而减轻了支腿的反力,适应各种桥梁的架设;提梁机借助下导梁简支自行过孔,安全可靠;定点起吊,受力明确,纵向水平力小;卷扬机安装在提梁机的两端,使绳偏角很小,减少钢丝绳磨损,延长钢丝绳的使用寿命。

实践证明,HS900型架桥机是一种安全可靠、经济高效、性能全面、适应性强、劳动强度小的新型架桥机,在今后的高速铁路和客运专线的架梁施工中,特别是在地质条件复杂,桥隧相接的架梁施工中将发挥更大的作用。

[1]GB/T3811—2008,起重机设计规范[S].

[2]陈 浩.铁路客运专线 900 t级架桥机研究[J].铁道标准设计,2008(3).

[3]陈 浩,等.DF900D型导梁式定点起吊架桥机[J].铁道标准设计,2008(3).

[4]盛黎明,等.HD900型铁路客运专线双向架桥机[J].铁道标准设计,2005(11).

[5]于文涛,等.客运专线 900t过隧道架桥机的特点及作业流程[J].铁道标准设计,2007(11).

U 238;U 445.36

B

1004-2954(2010)07-0053-08

2010-05-20

韩益民(1954—),男,高级工程师。