熔体发泡法制备稀土泡沫铝合金试验研究

2010-09-02王玉芳郑江华

王玉芳,郑江华

(金川集团有限公司火法冶金研究所,甘肃 金昌 737100)

熔体发泡法制备稀土泡沫铝合金试验研究

王玉芳,郑江华

(金川集团有限公司火法冶金研究所,甘肃 金昌 737100)

简述了熔体发泡法制备稀土泡沫铝合金的发泡机理,主要讨论了温度、搅拌时间、发泡剂含量等对其发泡性能的影响及微量稀土元素在泡沫铝合金中的作用,通过实验得出最佳的工艺条件。

稀土元素;泡沫;铝合金

0 前 言

泡沫金属由于发泡工艺与泡孔大小不易控制,限制了其发展。20世纪40年代后期开始被人们发现并研制,泡沫铝合金作为一种新型的功能材料,是近年来发展起来的一种新型结构功能材料。由于它具有轻质、阻燃、阻尼、高能量吸收等优良的物理性能[1,2],其应用已经涉及了航天航空、运输、电子、军工、化工、环保、能源、机械、生物等各个高科技领域及一般工业领域。稀土金属用作铝合金添加剂,可改变其物理性质,增加其耐磨性、耐高温强度及抗蠕变强度,改善加工性能。因此开发功能与结构一体化的新型材料-稀土泡沫铝材,有着十分广阔的市场前景。制备泡沫铝的方法很多,如粉末冶金法、熔体发泡法、渗流铸造法、电渡法、烧结法等等[3]。本文采用熔体发泡法制备稀土泡沫铝合金。

1 发泡机理

发泡剂加入熔融铝合金金属液中,在一定的温度下,发泡剂受热发生分解,在金属液中形成气泡,冷却含有气泡的金属液并防止气泡逸出即可获得泡沫铝合金。其发泡过程如下:分解→溶解析出→气泡成核→气泡长大→气泡合并与破裂→冷却成型。依靠发泡剂分解出来的气体,在熔体气泡中气体压力作用下,使气泡长大发泡。气泡长大的驱动力由分解发泡剂产生的气体的分压P决定。根据气体状态方程式:PV=nRT,在一定的发泡剂含量和一定的发泡时间条件下,随着温度的升高,P增大,气泡生长的驱动力加强,同时液体的粘度降低,气泡生长需克服的外界阻力减小,因此在一定温度范围内,气泡生长趋势强劲,泡沫铝的孔隙率增大,体积质量变小。随着温度的升高P不断地增大,同时液体的粘度不断降低,气泡壁承受来自P的能力变弱,使得气泡壁被撑破,造成连通孔。气泡在表面张力的作用下收缩,而引起孔隙率降低,体积质量增大。控制一定的发泡温度,可得到孔隙率高、体积质量低,孔径均匀的泡沫铝材料。

2 实验工艺及结果

2.1 实验工艺流程

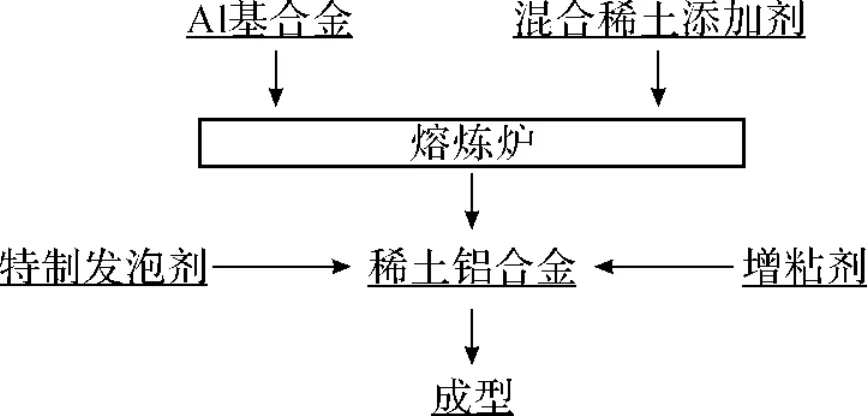

依据发泡机理,实验采用图1工艺流程。

2.2 实验方案

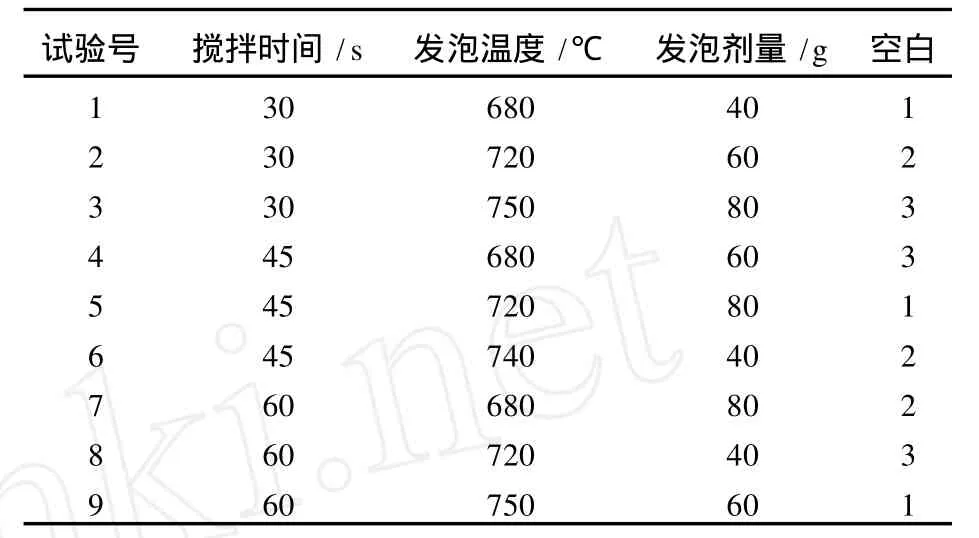

依据稀土铝合金的熔点特点及发泡影响因素,设计L934正交实验表如表1,稀土铝基合金2 kg为标准,其中稀土含量为0.55%~1%(质量分数)。

图1 工艺流程图

表1 L934正交实验表

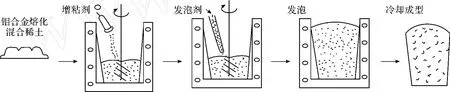

图2 发泡过程

2.3 实验结果

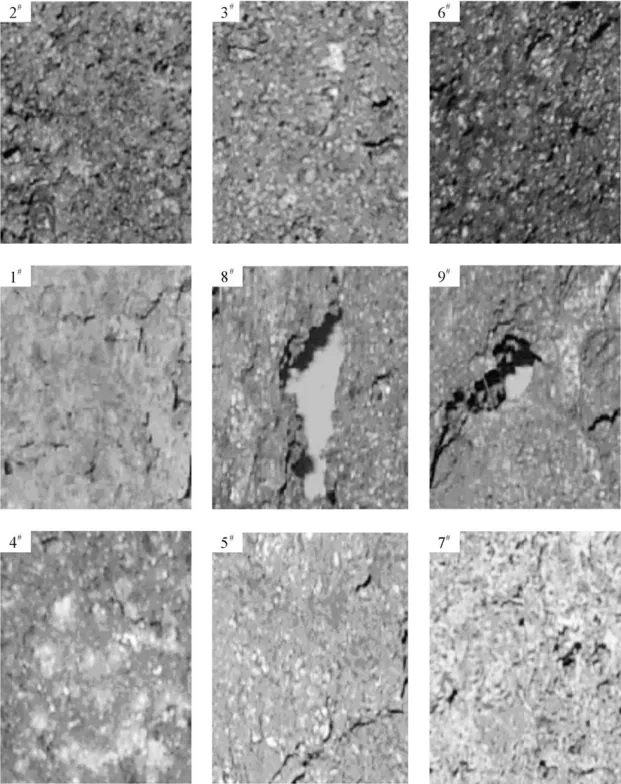

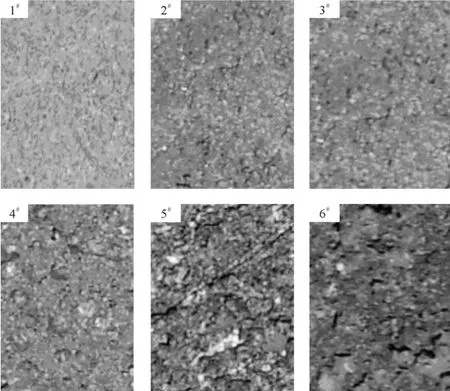

实验结果见图3,所取试样都是从发泡体中锯1 cm左右,有代表性的片状物拍摄图。

图3 泡沫试样拍摄图

从图3可以看出,2#、3#、6#发泡效果最好,但3#也有一小点白色物,8#、9#中间有明显塌陷现象,而4#、5#、7#可以看到中间有白色物存在,7#特别明显, 1#表面泡沫不均匀。

分析其原因可知,8#、9#由于是温度较高及搅拌时间长导致的。在搅拌作用下,发泡剂迅速分解产生大量气体,由于高温,熔体的粘性很小,使得气体在熔体中遇到的阻力很小,其驱动力促使气体从气泡中溢出,在加上搅拌时间长,使得刚刚形成的气泡破灭,产生了塌陷现象。4#、5#、7#的白色物为未分解的碳酸钙的混合物,其原因是因为温度较低,发泡剂的量过多所产生的。在温度低的情况下,熔体的粘性较大,发泡剂不能全部分解完。因此,综合分析所得,其最佳的条件为:温度720~750℃,发泡剂量20~30 g/kg,搅拌时间35~45 s,稀土添加剂0.5%~1%(质量分数)。

依据最佳条件,又进行了了6组实验,其中3组(4#、5#、6#)未加稀土添加剂,做了验证对比实验。其样品结果见图4。

图4 验证对比实验样品图

从图4可以看到发泡效果都很好,验证了最佳条件。其中1#、2#、3#加了稀土添加剂,可以看出,表面很均匀,而4#、5#、6#未加稀土添加剂,其表面不是很均匀,像4#、6#表面特别明显。分析其原因,是由于稀土元素的原子半径为0.174~0.204 mm,大于铝原子半径(0.143 mm)。稀土元素比较活泼,它熔于铝合金液中,极易填补合金相的表面缺陷,从而降低新旧两相界面上的表面张力,使得晶核生长的速度增大,同时还在晶粒与合金液之间形成表面活性膜,阻止生成的晶粒长大,使合金的组织细化。同时,铝与稀土形成的化合物在金属液结晶时作为外来的结晶晶核,因晶核数的大量增加而使合金的组织细化[4]。

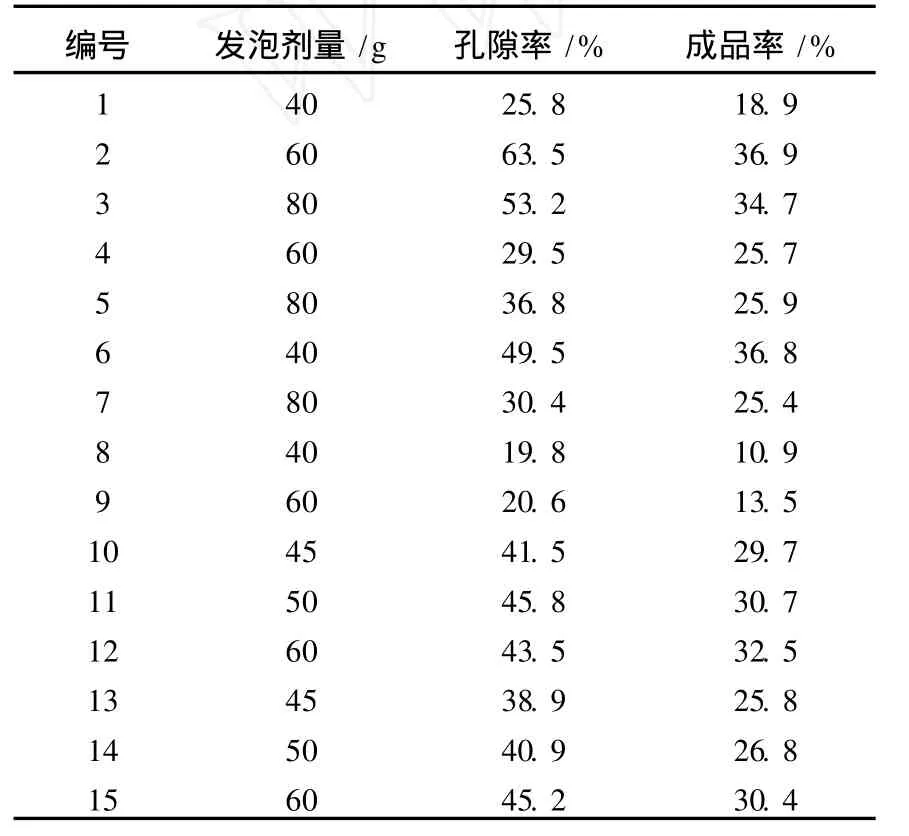

泡沫铝合金孔隙率及成品率结果见表2。

表2 泡沫铝合金的孔隙率测试结果

表2中1#~9#是9次正交实验的结果,10#~15#是6次验证实验结果。从表2中可以看到2#、3#、6#及10#~15#的孔隙率及成品率都比较好,最高的孔隙率达到63.5%,成品率达到36.9%。分析其原因主要是因为:在确保发泡剂量的前提下,温度及搅拌时间是孔隙率及成品率的主要影响因素,温度过高、搅拌时间过长使得刚刚发泡好的泡沫铝合金又被破坏,影响成品率。同时在验证实验中也证明了稀土添加剂的作用确实能细化晶粒,发泡均匀,从而使得孔隙率成品率也好。

4 结 论

(1)通过实验可以得出最佳工艺条件为:温度在720~750℃之间,搅拌时间在30~45 s之间,发泡剂量在20~30 g/kg,其成品率平均在25%左右,孔隙率平均在40%左右。

(2)采用熔体发泡法的关键在于通过控制温度和搅拌速度来控制好铝合金的粘度使发泡达到最佳效果。

(3)通过加入稀土添加剂,确实能明显改善合金的组织结构,能细化晶粒,使发泡均匀化。

[1] Davies G J,Zhen S.Metallic foams:their production, properties and application[J].Material Science,1983, 18(4):1899.

[2] 王祝堂.泡沫铝材:生产工艺、组织性能及应用市场[J].轻合金加工技术,1999,27(12):1-5.

[3] 左孝青,杨晓源,李成华.多孔泡沫金属研究进展[J].昆明理工大学学报,1997,22(1):90-93.

[4] 丁培道.Ag-Mg-Si-Re合金化合物的电镜研究[C].第2届全国青年材料研究研讨会论文集,青岛: 1989,40-42.

EXPERIM ENTAL STUDY ON THE PREPARATI ON OF RARE EARTH FOAM ALUM INUM ALLOY BY M ELT FOAM ING

WANG Yu-fang,ZHENG Jiang-hua

(Pyrometallurgical Institute,Jinchuan Group Ltd.,Jinchang 737100,Gansu,China)

It summaries the rare earth foam aluminum alloy foaming mechanis m,mainly discusses the influence of temperature,stirring t ime,foaming content and so on on foaming performance and the function ofmicro rare-earth element in foam aluminum alloy,obtains the best craft conditions by the experiment.

rare earth elements;foam;aluminum-alloy

TF845

A

1006-2602(2010)04-0018-03

2010-04-27;修改稿返回日期:2010-06-08

王玉芳(1969-),女,工程师。