纳米氧化铝载体的制备及孔性质研究

2010-09-01商丽艳翟玉春

刘 岩, 商丽艳, 李 艳, 翟玉春

(1.东北大学材料与冶金学院,辽宁沈阳110004; 2.辽宁石油化工大学,辽宁抚顺113001)

纳米氧化铝载体的制备及孔性质研究

刘 岩1, 商丽艳2, 李 艳2, 翟玉春1

(1.东北大学材料与冶金学院,辽宁沈阳110004; 2.辽宁石油化工大学,辽宁抚顺113001)

采用超增溶胶团自组装方法制备纳米介孔氧化铝载体,用BET法和压汞法进行表征,并研究了胶粘剂用量和模板剂用量对所制备载体孔性质的影响。结果表明,随胶粘剂含量的增加,比表面积和堆积密度逐渐增大,孔容和孔径逐渐减小;随模板剂含量的增加,孔容、孔径逐渐增大,堆积密度逐渐减小,而比表面积在模板剂含量为基准+10时最大,达到411.4 m2/g,模板剂含量过多或过少,比表面积都会下降。

超增溶; 氧化铝载体; 自组装

在石油炼厂中,渣油的应用非常广泛,常用于石油沥青、燃料油的制备等。渣油富集了原油中大部分的硫、氮及金属化合物,这些物质不但较难裂化、易于生焦,而且沉积在催化剂表面极易使催化剂中毒,失去活性。因此,增大催化剂的孔径、改善催化剂的孔结构,以加速重油分子在催化剂中的扩散传质已成为当前新型渣油催化剂研究的重要课题。

渣油处理催化剂所使用的载体材料一般为大孔氧化铝及其改性产品。大孔氧化铝常用的制备方法有:物理造孔法[1]、高温焙烧法[2]和p H值摆动法。物理造孔法的缺点是孔道不均匀;p H值摆动法得到10~20 nm大孔的氧化铝,在酸性胶溶剂胶溶过程中孔容将会急剧降低,大孔将变为小孔;高温焙烧法有损失酸性和扩孔有限的缺点。高分子胶态晶体和微乳液为模板剂进行的无机物聚合反应生成有序的大孔材料[3-6],在成型时也存在同样问题都无法制备成大孔容、高强度、高比表面的氧化铝载体。超增溶胶团自组装法是制备纳米材料的新方法[7-8],具有沉淀率高、粉体不易团聚、平均粒径可调控、孔径大小均匀、分布集中、孔容和比表面积较大的优点。

本文采用超增溶胶团自组装法制备纳米介孔氧化铝载体,用BET法或压汞法进行表征,并研究了胶粘剂用量和模板剂用量对载体孔性质的影响。

1 实验部分

1.1 试剂与仪器

试剂:九水合硝酸铝,分析纯;尿素(沉淀剂),分析纯;去离子水,自制;150SN油(中性基础油);表面活性剂,聚异丁烯马来酸三乙醇胺。

仪器:500MLFYX0.5型高压釜,大连通产高压釜容器制造有限公司;LC-212鼓风干燥箱, ESPEC;电子天平,上海大和衡器有限公司;箱式电阻炉(马福炉),沈阳市电炉厂;前挤式双螺杆挤条机,华南理工大学机械厂;ASAP2405型吸附仪,美国麦克公司生产。

1.2 氧化铝载体的制备

在搅拌条件下将九水合硝酸铝和尿素按一定质量比例混合,加热熔化,形成共熔体,再将表面活性剂聚异丁烯马来酸三乙醇胺和150SN基础油按不同质量比例混合,形成均一油相。将混合的油相倒入搅拌器中,并将共熔体加入搅拌器中,快速搅拌混合,形成超增溶胶团。然后,将超增溶胶团装入高压釜内反应1~20 h,产物用去离子水洗涤4~5次,离心分离。分离的沉淀物烘干后与一定比例的胶粘剂混合,加入粘合剂、助溶剂、胶溶酸挤条法成型或采用压片法成型,干燥、焙烧,得到纳米氧化铝载体。

2 结果与讨论

2.1 压汞法和BET法表征

图1(a)和1(b)是压汞法孔径积分曲线分布图。图1(a)是胶粘剂含量为基准+2,模板剂含量为基准+6的球状超增溶纳米自组装介孔氧化铝的孔径积分曲线分布,最可几孔径在15 nm左右,300 nm处有个小峰,表明孔道主要集中在10~30 nm,并有部分300 nm左右的大孔。图1(b)是胶粘剂含量为基准+2,模板剂含量为基准+12的棒状超增溶纳米自组装介孔氧化铝的孔径积分曲线分布图,最可几孔径增加到30 nm,表明随着模板剂含量的增加孔径增大。相比球状粒子,代表大孔部分的小吸收峰也从300 nm增加到450 nm。

图1(c)和1(d)是胶粘剂含量为基准+2,模板剂含量为基准+6的球状和模板剂含量为基准+12的棒状超增溶纳米自组装介孔氧化铝的低温N2吸附法孔分布,2个图都是双峰结构。第1个峰都是3.5 nm,第2个峰分别是19 nm和45 nm。两个图也很好地显示了大孔的信息。

Fig.1 Pore size distributions of supersolubility nanometer self-assembly alumina图1 超增溶纳米自组装氧化铝的孔径分布曲线

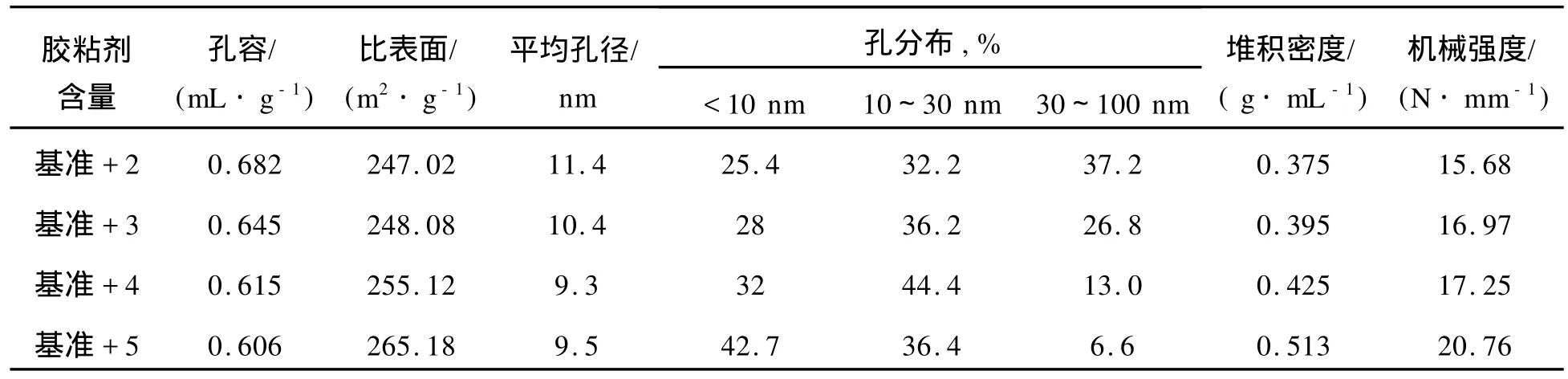

2.2 胶粘剂用量对氧化铝孔性质的影响

在模板剂含量为基准+10时,采用挤条法制备了胶粘剂含量不同的4种超增溶纳米自组装介孔氧化铝。采用BET法对其进行表征,结果见表1。由表1可见,随着胶粘剂含量的增加,比表面积、堆积密度、机械强度逐渐增大,即使胶粘剂含量很小时,其值也可以分别达到247.02 m2/g、0.375 g/mL、 15.68 N/mm。而孔容和孔径随着胶粘剂含量增加逐渐减小。胶粘剂含量在基准+2时,小于10 nm的孔分布占25.4%,30~100 nm占37.2%,孔道主要集中分布在30~100 nm之间。胶粘剂含量在基准+5时,小于10 nm的孔分布占42.7%,30~100 nm仅占6.6%,孔道主要集中分布在小于10 nm。

表1 胶粘剂用量对氧化铝孔性质的影响Table 1 Influence of adhesive amount on pore character of nanometer alumina

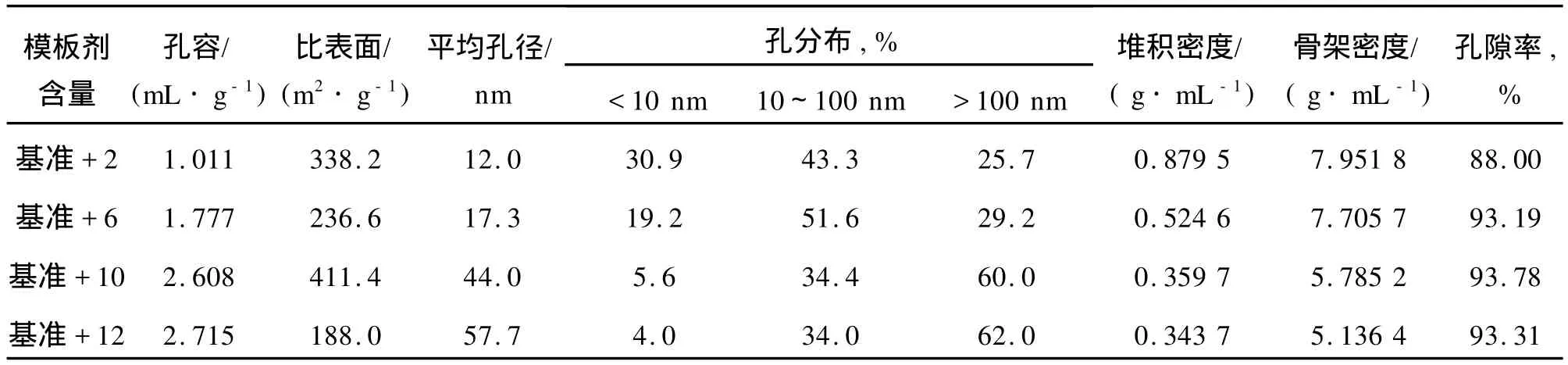

2.3 模板剂用量对氧化铝孔性质的影响

通过定向设计模板剂可制备结构可控的纳米氧化铝。模板剂的作用已不仅仅是只在凝胶化或成核过程中作为中心结构单元,而是通过有机物-无机物之间的相互作用,形成有序结构,主要表现为:(1)在形成无机物骨架过程中作为空间填充物,即支撑稳定骨架;(2)满足与无机物骨架之间的电荷匹配原理;(3)具有自组装能力,即结构导向原理。

模板剂的多少是决定孔容和孔径大小的决定性因素。胶粘剂含量为基准+2时,利用压片法制得了模板剂含量不同的4种超增溶纳米自组装介孔氧化铝,模板剂用量对纳米氧化铝孔性质的影响如表2所示。

由表2的压汞法表征数据可见,随着模板剂含量的增加,孔容从1.011 cm3/g增加到2.715 cm3/ g。孔径的大小从12 nm增加到57.7 nm。而相对模板剂含量只有在基准+10时,比表面积达到最大值411.4 m2/g,说明模板剂含量过多或过少,比表面积都会下降。模板剂含量在基准+12时,大于10 nm的孔分布最高共占96%,10~100 nm占34%,大于100 nm占62%,表明孔容达到了2.715 cm3/g的超增溶纳米自组装介孔氧化铝孔道主要是在100 nm以上。模板剂含量少的超增溶纳米自组装介孔氧化铝的100 nm以上的孔分布也达到了25.7%, 10~100 nm是43.3%。模板剂为基准+2的孔隙率是88%,模板剂增加到基准+6以后,孔隙率高达93%以上,已经达到二氧化硅气溶胶的孔隙率水平。

表2 模板剂用量对纳米氧化铝孔性质的影响Table 2 Influence of template amount on pore character of nanometer alumina

[1]Kazuhiko ONUMA,Hiromu KOBAYASHI,Makoto SUZU KI.Hydrotreating catalysts for heavy oils(party 1) preparation and activity of bimodal alumina based catalyst for desulfurization and demetallation[J].Japan petro.inst., 1984,27(4):348.

[2]Yang Q H,Li D D,Zhuang F C.Effect of NH4HCO3on pore structure of alumina[J].Chin.j.cata.,1999,20(2):139 -144.

[3]周莉,臧树良,张建中,等.催化剂和活化剂对MC尼龙聚合时间及结晶度的影响[J].辽宁石油化工大学学报,2009,29 (2):1-2.

[4]Holland B T,Blanford C F,Stein A.Synthesis of macroporous minerals with highly ordered three-dimensional arrays of spheroidal voids[J].Science,1998,281:538-540.

[5]Imhof A,Pine D J.Ordered macroporous materals by emulsion eplating[J].Nature,1997,389:948-951.

[6]王世敏,许祖勋,傅晶.纳米材料制备技术[M].北京:化学工业出版社,2002:109-120.

[7]Wang D Cong.A novel idea on high interior phase emulsion[J].Science,2003,286:91-95.

[8]Wang D Cong.A study of identifying the emulsion type of surfactant:Volume balance value[J].Journal of colloid and interface science,2002,247(2):389-396.

(Ed.:YYL,Z)

Preparation of Alumina Nanoparticles Carrier and Research on Pore Properties

LIU Yan1,SHANG Li-yan2,LI Yan2,ZHAI Yu-chun1

(1.School of Material&Metallurgy,Northeastern University,Shenyang Liaoning110004,P.R.China; 2.Liaoning S hihua University,Fushun Liaoning113001,P.R.China)

17December2009;revised18March2010;accepted15April2010

Alumina nanoparticles carrier was prepared by supersolubilizing self-assembly micelles.BET and mercury injection method were used to characterize the carrier and the influence of adhesive amount and template amount on pore character of nanometer alumina was researched.The results indicate that,when the amount of adhesive increased,surface area and bulk density increased,pore volume and pore size decreased.When the amount of template increased,pore volume and pore size increased,bulk density decreased.When template amount is greater 10 than benchmark,the surface area is 411.4 m2/g,surface area achieved maximum,less or more then this value,surface area would decrease.

Supersolubility;Alumina carrier;Self-assembly

.Tel.:+86-413-6861868;fax:+86-413-6861868;e-mail:liping615@163.com

TB321

A

10.3696/j.issn.1006-396X.2010.02.004

2009-12-17

刘岩(1963-),男,辽宁本溪市,高级工程师,在读博士。

辽宁省自然科学基金项目(20072209)。

1006-396X(2010)02-0013-03