1-甲基-4-哌啶酮的合成工艺改进

2010-08-28姜明东肖峰魏金芹王明磊

姜明东,肖峰,魏金芹,王明磊

(烟台只楚合成化学有限公司,山东 烟台 264002)

·科研与生产·

1-甲基-4-哌啶酮的合成工艺改进

姜明东,肖峰,魏金芹,王明磊

(烟台只楚合成化学有限公司,山东 烟台 264002)

改进1-甲基-4-哌啶酮的合成工艺,将成品(99%以上)总收率从原来的50%提高到78.5%。反应时间缩短,甲苯、盐酸等原料消耗降低。提纯后釜底没有固体残留物,极易清洗,有利于工业化生产。

哌啶酮;迈克尔加成;迪克曼环和;脱羧

1-甲基-4-哌啶酮广泛应用于镇痛、消炎、抗组胺、抗心率失常、抗精神病、抗肿瘤药物的合成,是一种前景看好的中间体。本文以工业化应用为前提对影响1-甲基-4-哌啶酮合成的条件进行了改进,获得了较为理想的合成工艺参数,此改进工艺已在烟台只楚合成化学有限公司得到应用,年增产值200万元,效益显著。

1 实验部分

1.1 原料

甲胺甲醇溶液,丙烯酸甲酯,甲醇钠甲醇溶液,甲苯,二氯甲烷,浓盐酸,氢氧化钠溶液。

1.2 反应原理

1.2.1 Mchael加成

1.2.2 Diechmann环和酸化脱羧中和

1.3 实验步骤

1.3.1 加成产物的合成

在100 mL的四口烧瓶中加入0.21 mol的丙烯酸甲酯,在冰浴下滴加0.1 mol的甲胺甲醇溶液,滴完后在30℃下反应,GC分析产物含量不再变化,即反应完毕。浓缩后得粗品20.244 g含量98%的加成产物,收率为97.73%。

1.3.2 哌啶酮的合成

在100 mL的四口烧瓶中加入40 mL甲苯(化学纯),在回流状态下向其中滴加10.8 g(0.059 mol)的甲醇钠甲醇溶液,滴加过程中伴有甲醇甲苯混合物采出。待无混合物馏出后,补加适量甲苯,升温至110℃,滴加11.19 g(0.054 mol)加成产物,滴加过程伴有甲醇甲苯混合物采出,滴加完毕后,在100~105℃反应4 h,TLC检测反应结束,降温至30℃,然后加入20 mL浓盐酸,洗涤,分层,然后分别加入10 mL和5 mL浓盐酸洗涤甲苯层,合并酸层加热脱羧,脱羧时采出混合物,采完后全回流,回流温度108℃,回流3 h,反应完全,降温至30℃,用30%的氢氧化钠溶液中和至pH=12~13,然后用二氯甲烷萃取,第一次45 mL,第二次和第三次各25 mL,第四次10 mL,合并二氯甲烷层提纯,得4.93 g哌啶酮,GC分析含量99.52%,卡尔费休测得水分含量0.14%,收率为80.32%。

两步总收率为78.5%。

2 合成工艺的改进

2.1 原料配比的确定

2.1.1 加成反应

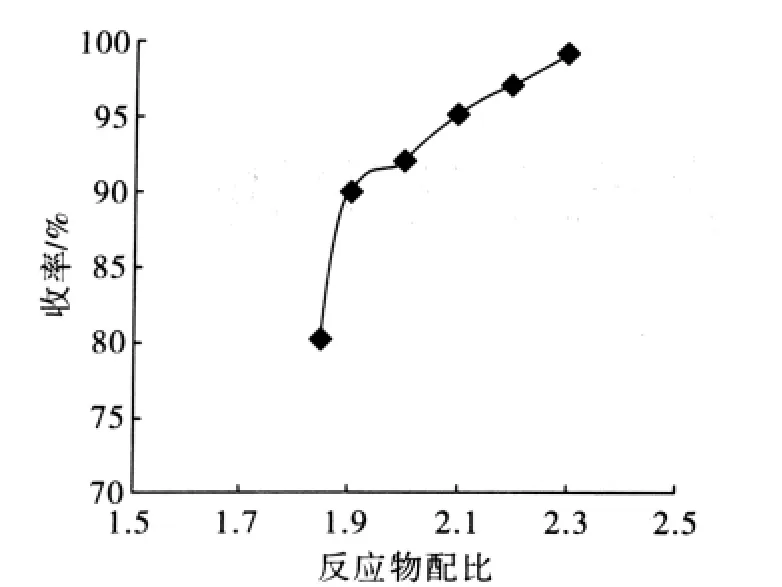

本反应的丙烯酸甲酯过量,但丙烯酸甲酯用量太多,会产生一定的副产物,同时造成浪费。甲胺的甲醇溶液其他反应条件相同,改变甲胺与丙烯酸甲酯的比例考察原料配比对反应的影响,实验结果见图1。

图1

由图1可见,丙烯酸甲酯用量增大,在一定范围内有利于提高反应的收率,但配比太大会造成丙烯酸甲酯的浪费,同时在工业生产上造成反应釜体积过大,在提纯加成产物的时候造成能源的浪费,原来原料配比∶n(丙烯酸甲酯)∶n(甲胺)=2.2∶1,经实验确定适宜的配比为∶n(丙烯酸甲酯)∶n(甲胺)=2.1∶1。

2.1.2 环和反应

本反应甲醇钠作为催化剂,和加成产物的配比,在工业化生产上决定了三废的量和后续原料的消耗,是整个合成工艺的关键。原来原料配比n(甲醇钠)∶n(加成产物)=1.25∶1经实验考察,确定n(甲醇钠)∶n(加成产物)=1.1∶1。

2.1.3 脱羧反应

在本反应中,浓盐酸的作用是中和甲醇钠,使环和产物成盐,同时调节pH以利于脱羧反应的进行,但浓盐酸的量过多,会造成浪费,同时在反应的时候氯化氢挥发,造成环境污染,而且使后续中和时氢氧化钠的消耗量增大,增加了三废的量。原来的n(浓盐酸)∶n(加成产物)=5∶1,经实验考察,确定n(浓盐酸)∶n(加成产物)=4.5∶1。

2.1.4 萃取

脱羧产物在用氢氧化钠中和后,需用二氯甲烷将哌啶酮粗品从水相里萃取至二氯甲烷相里。原来的配比n(加成产物,mol)∶V(二氯甲烷,mL)=1∶1900,二氯甲烷分三次加入。为减少二氯甲烷的用量,同时也减少蒸馏二氯甲烷时的能源消耗,我们确定n(加成产物,mol)∶V(二氯甲烷,mL)=1∶1700,分四次加入,经GC分析萃取相里哌啶酮的含量,效果明显,收率有小幅提高,如表1对比所示。

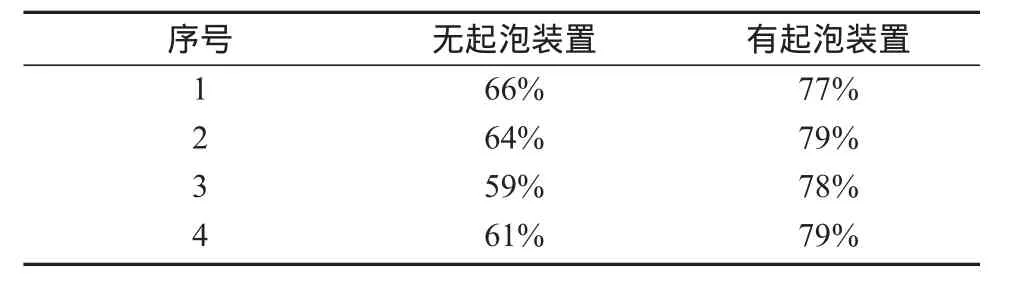

表1 两种装置收率对比

2.2 环和反应中溶剂的量

在环和反应中,甲苯有两个作用,一是作为溶剂;二是作为共沸剂将反应体系里的甲醇夹带出来,使反应向右进行。因此甲苯的使用量是整个工艺中一个重要的参数。但量大的话,反应釜体积增大,在回收时能源浪费严重;而量少的话,反应收率低,且容易造成反应釜蒸干,酿成事故。经实验确定∶V(甲苯)∶V(加成产物)=6∶1。

2.3 脱羧反应时间

在脱羧反应时,反应时间过长会导致哌啶酮结焦,但由于反应体系里有无机盐存在,且溶液为强酸性,故不能用GC分析来跟踪反应的进行,传统上是用三氯化铁溶液是否变色来鉴定反应是否完全,但此法略显粗糙,故弃之不用。我们取一定量脱羧液,采用30%的氢氧化钠溶液中和至pH=12~13,然后用TLC分析,用此法分析虽有滞后,但相对其他中控方法仍有其优越性。由图2可见,经此种中控方法分析,原来反应时间为4 h,现缩短为3 h。

图2

3 哌啶酮的精馏精制

哌啶酮粗品在经过二氯甲烷萃取后,打入塔釜中进行精馏,提高哌啶酮的纯度,回收二氯甲烷。由于哌啶酮粘稠不易沸腾,使精馏时间变长,哌啶酮结焦,导致收率下降,故在精馏时应增加起泡装置,如通入氮气等,提高了收率,同时降低了釜残的量,极易清洗釜,降低了废水的排放量和劳动强度,具体收率对比见表2。

表2 两种装置收率对比

4 结论

采用上述改进工艺具有以下优势:(1)收率提高28.5%;(2)反应时间缩短,节约能源及人工费用;(3)甲醇钠、盐酸、二氯甲烷等原料消耗降低,降低生产成本;(4)三废的量大幅减少,符合国家相

关政策。

[1] 杨帆,陈立功,王东华.1-甲基-4-哌啶酮的合成[J].精细化工,2007(11).

[2] 陈绘如,肖国民,陈金汉.1-甲基-4-哌啶酮的合成工艺研究[c].中国化学学会第九届全国应用化学年会.

book=2010,ebook=27

10.3969/j.issn.1008-1267.2010.01.010

TQ031.2

A

1008-1267(2010)01-0027-03

2009-07-24

姜明东(1979-),男,2003年毕业于中国矿业大学,现就职于烟台只楚合成化学有限公司。