SE M在安钢线材研发中的应用

2010-08-25赵贤平罗丽孙红英

赵贤平 罗丽 孙红英

(安阳钢铁集团有限责任公司)

SE M在安钢线材研发中的应用

赵贤平 罗丽 孙红英

(安阳钢铁集团有限责任公司)

简要介绍了扫描电子显微镜(SE M)的工作原理。结合安钢线材研发实际情况,利用 SEM分析了冷镦钢表面裂纹形貌、形成机理及高碳盘条 82B常见的拉拔断裂断口形貌、形成原因等,对优化生产工艺、提高产品实物质量具有重要意义。

SEm线材 研发 冷镦钢 82B

0 前言

扫描电子显微镜 (SEM)目前在材料分析技术中广泛应用。SEM具有直接观察大块试样,制样简单,放大倍数连续可调,分辨率高,景深长,成像富有立体感等特点,可以对各种材料进行多种形式的表面观察和微区分析。安钢引进的荷兰 FEI公司的高端电子显微镜Quan ta200 ESEM,在安钢品种钢线材研发中得到很好的应用。笔者结合安钢高速线材生产实际,从线材研发中出现的典型情况来介绍 SEM的具体应用,并给出了相应的分析结果。

1 SEM工作原理及安钢 SEM基本配置

1.1 SEM工作原理

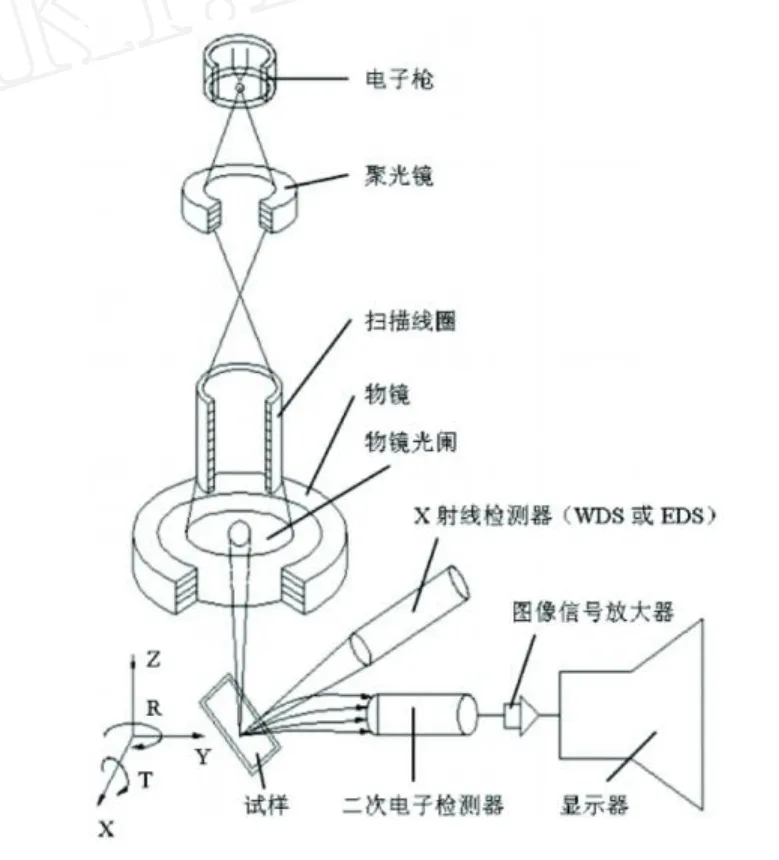

SEM工作原理如图1所示。由灯丝阴极发射的热电子,经加速阳极使电子束加速后,再经过几级电磁透镜聚焦,最后使电子束产生从上到下的横向逐行连续扫描运动。样品受到电子束轰击后,产生透射电子、背散射电子、二次发射电子、吸收电子 X射线等,它们是试样形貌、成分和晶体取向特征的反应,采用各种接收转换器分别接受这些信号,转换成像。SEM主要利用二次电子,其次是背反射电子。样品上各点被电子束轰击激发的二次发射电子的多少,转变成示波管荧光屏上相应各点的差异,呈现出相应反差的图像。

图1 SEM工作原理示意图

1.2 安钢 SEM基本配置

安钢引进的荷兰 FE I公司生产的 Quanta200 ESEM使用性能稳定,该型号的 SEM具有以下的性能指标:

1)放大倍数:7~1,000,000,常用放大倍数1000~5000;

2)分辨率:3.4 nm;

3)工作电压:1 kV~30 kV;

4)样品台:50mm×50mm;

5)样品台控制:五个方向 (X、Y、Z、R、T),四轴(X、Y、Z、R)微控自动马达、一轴 (T)手动;

6)抽真空时间:2.5 m in;

7)具有高真空、低真空 (非导电材料)和环境(非导电、生物样品)三种模式;

8)配有 Oxford INCA EDS;

9)其它配置:二次电子探头 SED、背散射电子探头BSD、气体二次电探头 GSED(环扫模式)、大视场电子探头LFD。

2 冷镦钢表面裂纹形貌观察

在开发冷镦钢盘条初期,部分批次冷镦检验合格率较低,究其原因主要是由于盘条表面裂纹造成的。其宏观形态为一条或多条黑线,根据酸洗后试样表面形貌,把缺陷分为平行通长裂纹、一条通长裂纹、断续纹三种类型,三类缺陷中平行通长裂纹最多,一条通长裂纹其次,断续裂纹最少。

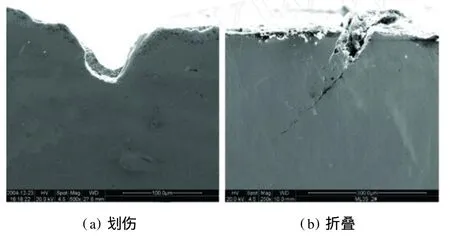

2.1 划伤与折叠的甄别

划伤和折叠在宏观下均为黑线,但通过横截面观察,可确定黑线的具体类型。划伤一般特征为:底部圆滑,裂纹走向与边部垂直,如图2(a);折叠的特征为:裂纹尖端较尖锐,并向芯部延伸,裂纹大致与边部呈45度角,如图2(b)所示。

图2 黑线形态横截面形貌

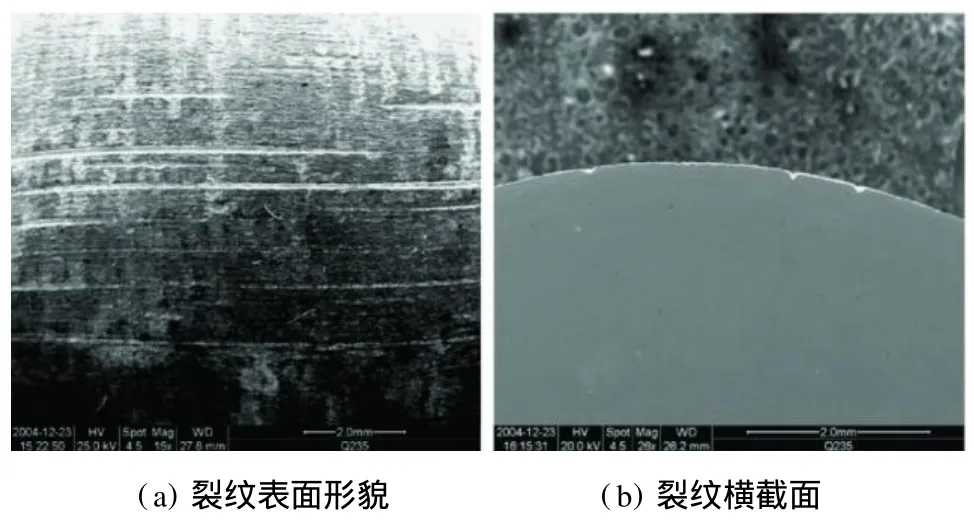

2.2 平行通长裂纹情况

从酸洗结果来看,有两条平行通长裂纹的较多,有单侧和双侧两种情况。22A、35K、ML35、SCM435、SCM440等冷镦用盘条,其形貌基本一样。①单侧情况:试样一侧有两条平行的通长裂纹,(如图3 (a)),其横截面如图3(b)所示。②双侧情况:试样对称两侧各出现两条平行的裂纹,其外观形貌与单侧类似。经分析该类缺陷是由以下原因引起的[1]:

1)轧制中心线调整不当,导致轧件中心偏离轧制中心线,造成轧件上的单侧耳子,(如图3(c)所示)。耳子在后续道次轧制之后,在成品上形成折叠,影响线材产品的冷镦性能。

2)在轧制过程中,如果在某一道次压下量过大造成过充满,轧件就会出现如图3(d)所示双侧耳子的现象,酸洗检验时缺陷表现为双侧对称平行连续裂纹。

图3 表面平行通长裂纹形貌及形成示意图

3)轧机的轴向定位精度得不到保证或调整不当,轧辊发生错辊现象,造成轧件上的错辊缺陷,在后续道次轧制后,在成品上形成折叠。

2.3 一条通长裂纹情况

常见试样表面上产生一条通长裂纹的情况也较多,该形貌裂纹一般在轧件的天地面或在轧件辊缝处,其形貌如图4(a)所示。大多裂纹处脱碳不明显,尾部圆钝,和盘条表面成锐角,如图4(b)所示。酸洗的试样其裂纹被腐蚀变宽、变深。该类缺陷主要由以下原因引起:

图4 通长单条裂纹

1)在轧制过程中由于单侧耳子造成的平行长裂纹,一条较深,另一条较浅,浅的裂纹经变形延伸消失而深裂纹经轧制延伸后不能消除,从而表现为一条通长裂纹,该形貌裂纹一般在其一边有不明显的与其平行的印痕。

2)在轧制过程中,在导卫某一处有一凸点,严重划伤了轧件,经轧制后不能消除而形成一条通长划痕,酸洗后表现为一条通长裂纹,该形貌裂纹可发生在轧件的四周任意位置[1]。

2.4 断续裂纹情况

在轧件上无通长裂纹,但四周有无规则的断续小裂纹,且裂纹较短、较浅,两旁相对较多,天地面相对较少,一般每条裂纹长约15mm,如图5(a)所示。其裂纹两旁有脱碳或轻微脱碳现象,并且有向试样内部延伸的趋势,如图5(b)所示。

图5 多条断续裂纹情况

根据分析主要是由于铸坯近表面缺陷 (主要为内部角裂)在轧制过程中暴露,造成轧件前期出现裂纹缺陷,该缺陷如果较深,则成材后还存在;深度较浅,则成材后不再存在[3]。

3 82B高碳盘条拉拔断裂分析

82B高碳盘条是生产高强度低松弛预应力混凝土结构用钢绞线的主要原料,广泛用于高层建筑、桥梁、石油化工、铁路等重点工程。安钢在 82B研发初期频繁出现各种质量缺陷,在用户拉拔过程中出现断裂现象。经过认真分析和总结,把缺陷类型主要分为两类:表面缺陷 (折叠、划伤等)、组织缺陷(表面增碳、中心网状渗碳体、中心马氏体、中心缩孔等)。表面缺陷类型与上面分析的冷镦钢出现的类似,故不再讨论,以下只分析组织缺陷。

3.1 表面增碳现象

3.1.1表面增碳对拉伸性能的影响

Φ12.5 mm规格的 82B线材,在进行拉伸性能检验时,出现明显的脆性断裂特征,断面比较平坦,几乎没有剪切唇。观察试样侧面,发现一通长的宽约1.5mm的灰色线状缺陷,如图6(a)所示。从断口来观察,裂纹源起源于该表面缺陷部位,如图6 (b)所示。裂纹源放大如图6(c)所示。从中可以观察到成网状的断裂特征,并且一些晶粒出现沿晶断裂现象。取一横截面,抛光之后用4%硝酸酒精溶液侵蚀再观察,发现在表面缺陷部位对应位置,有网状渗碳体出现 (如图6(d)所示),表明该区域有明显的 C含量增高现象,说明该位置出现局部增碳现象,表面缺陷部位是增碳剂在轧制过程中留下的痕迹。拉伸断裂裂纹源起源于此处,正是局部区域且处于边部的网状渗碳体造成的。表面增碳是由于连铸过程中,操作不当,保护渣中的石墨碳随钢液进入结晶器,造成连铸坯表面局部增碳所致[4]。

图6 82B表面增碳拉伸异常断口观察

3.1.2 表面增碳对拉拔性能的影响

82B盘条边部局部增碳极易造成在拉拔过程中出现脆性断裂 (如图7(a)所示),并且在试样的一侧可以观察到有一连串如图7(b)所示的等间隔横裂纹,这是因为表面局部组织不均匀,受拉拔作用所致。在裂纹附近可以观察到块状和网状渗碳体,如图7(c)所示。

图7 82B拉拔到第4道次时出现断口

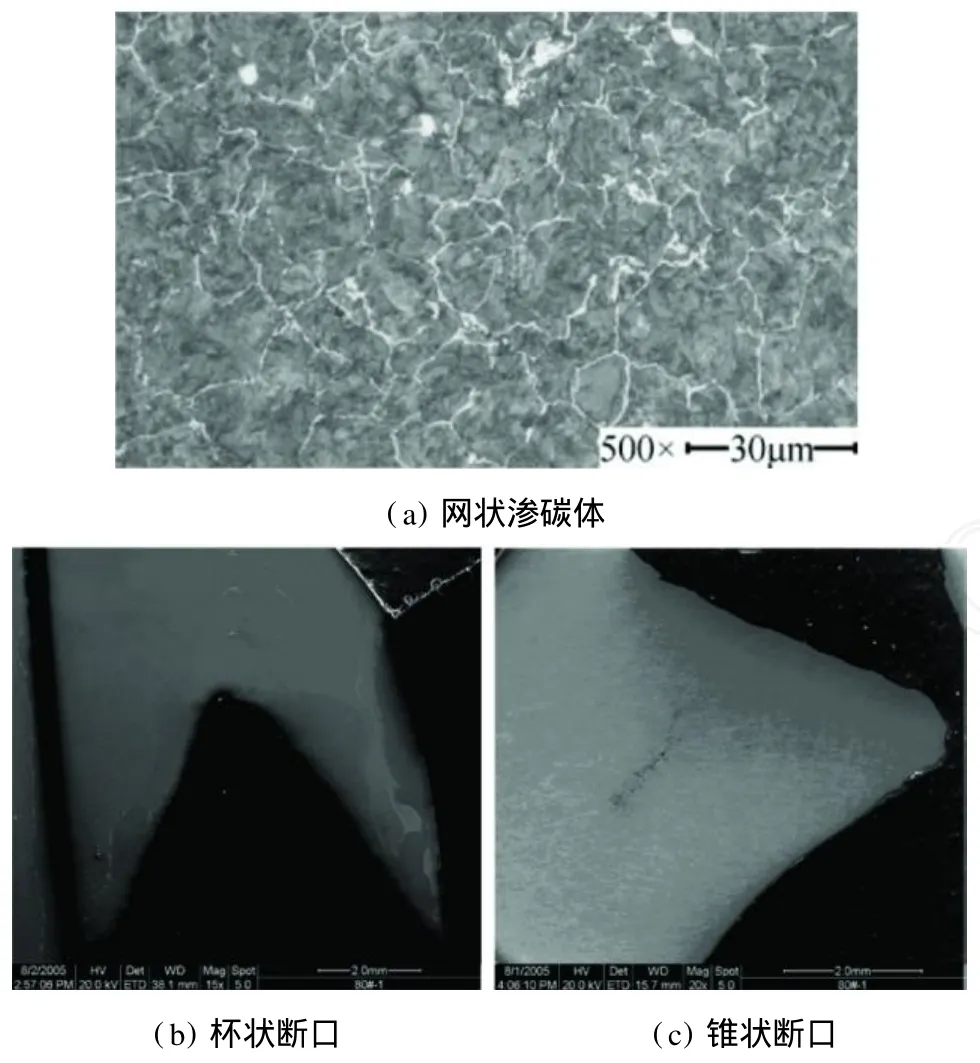

3.2 中心网状渗碳体

中心网状渗碳体是 82B盘条最常见的且有巨大损害性后果的组织缺陷。渗碳体本身不易变形,在盘条芯部区域的晶界处呈网状或半网状分布,如图8(a)所示。

若 82B盘条芯部有网状渗碳体析出,在拉拔时易沿晶界产生裂纹,进一步拉拔极易出现脆断,断口常呈杯锥状,如图8(b、c)所示。网状渗碳体的形成原因是连铸坯本身存在着中心碳偏析 (C偏析指数>1.25)。尽管轧制时线材组织处于奥氏体化状态,且轧制温度较高,但由于保温时间有限,心部碳偏析难以消除。当偏析高峰与控制冷却过程中线圈内产生的热点相重合时,能促使晶界脆性渗碳体薄膜的形成[4]。

图8 网状渗碳体和拉拔断口

3.3 中心缩孔

在 82B盘条因拉拔而呈杯锥状断裂的少量试样中,如图9(a)所示,沿芯部纵向观察时,发现有如图9(b)所示的显微缩孔。82B盘条中心若存在缩孔或疏松,在拉拔过程受力情况下,易先形成裂纹,造成杯锥状断裂,其断口特征与中心网状渗碳体引起的断口特征相同。

图9 拉拔锥形断裂和芯部缩孔

3.4 中心马氏体拉拔变形观察

82B盘条芯部区域常可以观察到硬而脆呈竹叶状的高碳隐晶马氏体组织,如图10(a)所示。

图10 芯部纵向马氏体及拉拔后的形貌观察

从图10(b)中可以看出,经过多达9道次的拉拔后,虽然马氏体周围出现了微裂纹,但其基体组织索氏体有良好的形变,马氏体形成的裂纹并未扩展到基体组织中。一般认为马氏体颗粒小于30μm时,对拉拔性能影响不显著。在实际检测中发现,因马氏体存在而引起的断裂情况很少。利用电子探针对马氏体和正常部位的成分进行对比发现,马氏体中的 Si、C r、M n明显偏高,其偏析比 (马氏体成分/索氏体成分):Si为1.20~1.63,Cr为1.97~3.51,M n为1.79~2.48。盘条在正常冷却速度下,由于铸坯中心合金元素的偏析,且 C r、M n是稳定奥氏体状态的元素,造成盘条中心部位的 C曲线比其表面的 C曲线更靠右,使中心部位冷却速度低于盘条表面,导致奥氏体保持到较低的温度,奥氏体的低温转变自然就是马氏体。这也就是马氏体会违反常理不在表层,反而在心部出现的必要条件[5]。

4 结语

1)扫描电子显微镜作为一种有效的显微结构分析工具,可以对各种材料进行多种形式的观察与分析。

2)扫描电子显微镜对线材品种研发中的各类缺陷均可以详细地进行分析和判断;对优化生产工艺、提高产品实物质量具重要意义。

[1]孙维,汪开忠.冷镦钢盘条冷镦不合格的原因分析[J].钢铁研究,2005(2):16-19.

[2]张步海,于同仁,詹学义,周庆成.冷镦钢线材表面裂纹形成原因分析[J].金属制品,2004,30(3):23-26.

[3]蔡开科,程士富主编.连续铸钢原理与工艺[M].北京:冶金工业出版社,1999:

[4]李桂英,姜世全.82B盘条质量研究[J].金属制品,2005,31 (6):42-44.

[5]陈方玉.82B线材脆性断裂原因分析 [J].武钢技术,2005 (6):9-11.

APPL ICAT ION OF SEM ONW IRE ROD DEVELOPM ENT IN ANGANG

Zhao X ianp ing Luo li Sun Hongying (Anyang Iron&Steel Group Co.,L td)

The operation p rincip le ofSweep eletronm icroscope(SEM)are briefly described in this paper.Based on the p ractice status ofw ire rod developm en t in Angang,it is analyzed by SEM that the su rface crack configuration and form ingmechanismof co ld heading steel,d raw ing fracture configuration and form ing reason etc of 82B high-carbon steel w ire rod.It is important fo r op tim izing p roduction p rocess and imp roving p roduct quality.

SEM w ire rod developm ent co ld heading steel 82B

2010—8—30