针对大型圆筒形工件的喷漆机器人应用工程

2010-08-25高云萌赵增强房晶晶

高云萌, 赵增强 ,房晶晶

GAO Yun-meng, ZHAO Zeng-qiang, FANG Jing-jing

(北京机械工业自动化研究所,北京 100120)

0 引言

近年来,喷漆机器人在工业领域中的应用越来越广泛,特别是在汽车行业,对于形状复杂,漆膜质量要求高的工件,具有6个伺服控制轴和流量控制系统的先进的喷漆机器人可以高效高质量的完成喷涂任务。而对于大型圆筒形工件的圆柱面的喷涂,喷漆机器人也有很好的应用。这种大型工件,一般直径在3~5米,长度一般10米以上,人工喷涂起来非常困难,而且漆膜质量难以保证,效率也很低下。因此我们采用喷漆机器人并配以必要的外围辅助设备进行喷涂工作,获得了良好的效果。本文将介绍圆筒形工件机器人自动喷涂设备的整体结构构成及工作原理等内容。

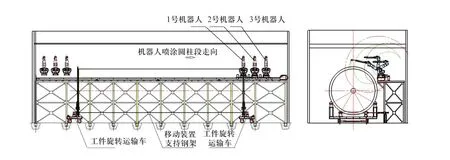

1 系统总体方案及总体布置

由于待喷件体积巨大,固定放置喷涂困难,方案采用工件置于旋转小车之上,喷漆机器人随直线行走装置滑板沿工件长度方向移动,同时计算好相应节拍,对旋转小车正在旋转着的工件进行喷涂作业。直线行走装置安放在钢架平台上,根据图上所示,机器人手腕端部喷枪可以从工件顶部进行喷涂。控制系统对机器人、机器人直线移动装置、工件旋转车、喷枪开关动作等设备进行协调与控制。喷漆机器人通过喷涂程序完成工件喷涂工作。

此自动喷涂设备主要由4部分组成:工件旋转小车,直线行走装置,ABB喷涂机器人,总控系统。

图1 总体布置图

2 喷涂方式

工件在旋转装置带动下按一定的转速自动旋转,由于喷涂涂料为双组份涂料,考虑这种涂料极易堵枪,为了缩短工件喷涂的工作时间,提高生产效率,在机器人移动直线导轨装置上布置三个独立滑板,由三台机器人同时工作共同完成圆柱段的喷涂作业;当三台机器人同时工作时,为了避免其中一台机器人重复覆盖另外两台机器人的喷涂表面,要求后一台机器人喷涂区域应跨越其前进方向的另外两台喷涂的喷涂区域,三台机器人形成的喷涂形状类似三头螺带,因此要求工件旋转速度和机器人移动速度匹配,即在工件每旋转一周时间内,机器人移动三倍的机器人摆幅长度。

图2 喷涂形状示意图

3 各部分结构简介

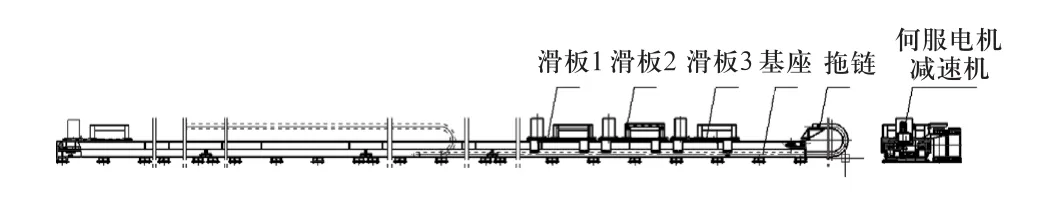

3.1 ABB喷漆机器人简介

ABB公司于20世纪70年代设计生产出世界上第一台电动喷涂机器人,其IRB 5400-12型机器人是该公司集30余年涂装机器人设计、制造、应用经验而推出的新机型。具有工作范围大、负载能力强、采用空心手腕技术,增加动作的灵活性、喷枪姿态范围大、操作更加灵活。是适宜大型零件喷涂作业的最佳机型,在国内已得到广泛采用。

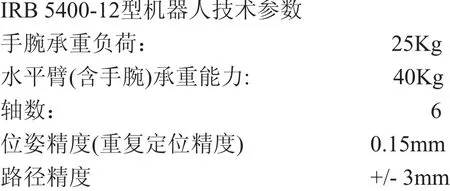

3.2 直线行走装置

由于行程较长,直线行走装置采取分段制作,分别以结合面和连接板联接,加工时为保证设备的整体平行度和直线度,基座焊接成型后相邻两段先用连接板联接,再加工直线导轨安装平面。

图3 直线行走装置结构图

直线行走装置是由交流伺服电机联接减速机驱动,采用伺服控制系统,可准确设定和监控机器人行走的速度及距离,再经过齿轮、齿条传动,拖动滑板沿抗污染滚子直线导轨往复移动。直线导轨采用重载45系列,可承受较大负载。此种结构运行平稳,精确可靠。

机器人移动装置的传动及导向部件均采用迷宫式结构全长防护,直线导轨、齿条、齿轮均被全部遮蔽在此结构中,机器人控制电缆,压缩空气管路均安装在拖链内,这样即可保证漆雾灰尘等不会对精密运动部件造成影响,装置可长期稳定运行。

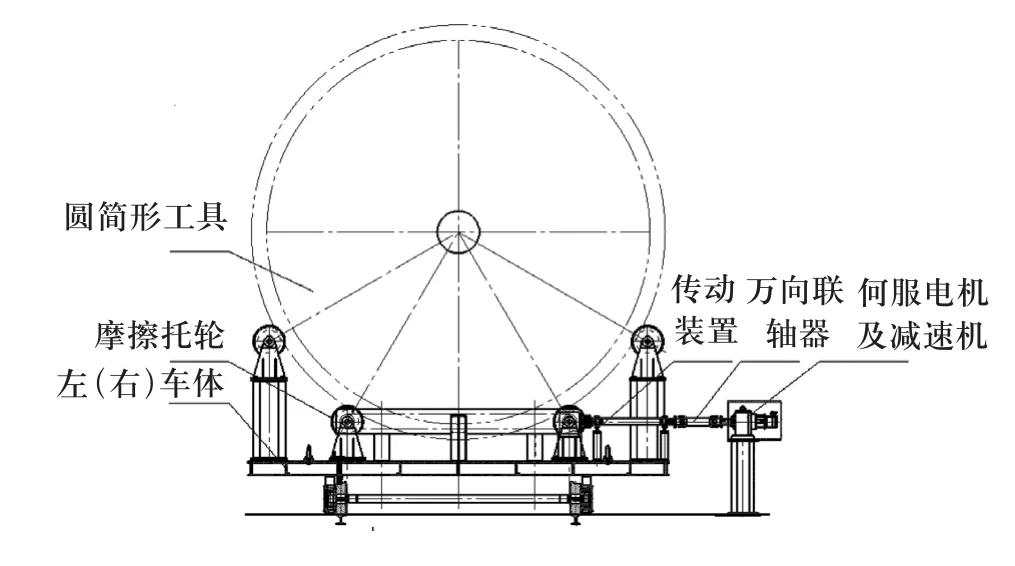

3.3 工件运输车

由左车体和右车体组成,分别托起工件两端联接的工装环并可实现工件的自动旋转。两车体上均装有提供车体旋转的摩擦轮,每组4个,中间两个为主动摩擦轮,外侧两个为辅助支撑轮,并可调节轮的横向位置。考虑到工件运输时可能会有轴向窜动现象,在摩擦轮接触面设计上采用沟槽方式,工装环安转在摩擦轮沟槽内部,避免轴向窜动现象。

图4 工件运输车结构图

由于工件喷涂完成后需推到的烤箱内,驱动系统考虑为外挂式,避免伺服电机及电气接头受到高温烘烤。左、右车体上的其中一个主动摩擦轮通过传动装置与由外挂驱动装置连接,并与另一主动轮通过链条传动,外挂驱动装置由伺服电机,减速机,万向联轴器组成。由于箱体质量较大,设计为工件旋转通过两端同步驱动,满足旋转所需的动力要求。当喷涂时,两端车体分别与外挂驱动装置连接,连接方法为万向联轴器一端与减速机相连,另一端与车体上的传动装置相连接,喷涂完毕工件需进入到烤箱时,将驱动端万向联轴器与车体上的传动装置脱开,即驱动装置与车体分离,可以移动工件运输车。

4 控制系统

控制系统采用西门子控制器作为中央控制单元,对机器人、机器人直线移动装置、工件旋转车等设备进行总体协调与控制。上位采用触摸屏,具有故障显示功能,便于设备排除故障,总控系统与机器人系统间实时交互状态信息,确保机器人协调有序工作。

机器人伺服直线移动装置和工件旋转运输车共含有5台伺服电机,采用西门子的5轴伺服控制系统,实现各轴间高精度的独立和同步控制,协调各轴之间的互锁控制。实现多种功能:系统发送对机器人的控制命令,以及接收机器人工作过程中返回的状态信息;与上位机进行信息交换,接受上位机发来的各种命令并对其进行相应的处理,并向上位机发送各种状态信息;对人机界面的输入按钮及输出指示进行控制,对报警指示灯进行控制;对外部的各种输入输出信息(如移动装置的限位信号、零点信号、工件到位信号、故障信号等)进行处理;上位机触摸屏完成系统工作状态监控、参数设定及修改、参数显示、报警信息显示、故障复位等工作。在带动箱体转动的工装环圆周表面上加外部编码器,实时测量出箱体的实际位置,实现箱体旋转的位置环控制,避免了箱体旋转时丢转现象。

机器人系统主要完成在自动喷涂过程中对自动喷涂运动轨迹进行控制,可以对开、关枪进行自动控制。对不同的喷涂轨迹可以设置成相应的程序号,机器人可以接受总控系统发来的程序号命令,调用相应的的喷涂程序。机器人喷涂轨迹,可人工示教或通过图形编辑器离线编程实现。大型工件人工示教比较困难,通常采用离线编程的方法,即把工件CAD图输入到软件中进行轨迹设定,并编写喷涂程序。

图5 机器人喷涂系统各部分位置示意图

喷涂流程描述:当收到总控系统发出的喷涂指令,工件随着旋转小车开始旋转,启动机器人直线行走装置,机器人由起始等待位置移动到喷涂开始位置,喷枪开关打开,机器人开始喷涂,喷涂过程中滑板拖动机器人沿喷涂方向前进,当机器人移动到接近喷涂停止的位置时,关闭涂料开关、机器人到达喷涂结束位置,关闭喷枪开关,完成圆柱段的喷涂作业。再由滑板拖动机器人继续前进至机器人停止位置,停止。机器人伺服移动装置将机器人启动回到初始位停止,待命。由于是三台机器人同时进行喷涂,每个滑板需分别设置起始位置,采用行程开关来实现,三台机器人在移动过程中通过伺服控制系统的软件功能进行同步控制,保证三台机器人同步移动。机器人喷涂的起始位置,在示教过程中设定,需经过试喷调整后,确定适合的点位,每种工件起始喷涂位置不尽相同。

5 结束语

随着现代工业和科技的发展,喷涂工件的种类将会越来越多样化,喷漆机器人应用工程也会逐步应用于大型工件的喷涂作业中,从而取代以前简单的人工喷涂的方法。本文介绍的大型工件的喷涂应用工程,已成功应用在用户现场,提高了产品质量和生产效率,把操作人员由有毒的环境中解放出来,获得了用户的好评,并获得了一定的认可,相信也在以后的应用中会更加成熟可靠。