钢渣微粉加工工艺探讨

2010-08-23石国平

□□石国平

钢渣微粉加工工艺探讨

□□石国平

采用不同的半工业化粉磨试验系统对块状钢渣和水淬钢渣进行粉磨试验,并对不同的粉磨工艺进行了分析比较,从而确定由辊压机加球磨组成的联合粉磨系统是目前较为理想的钢渣微粉生产工艺。

钢渣;钢渣微粉;联合粉磨系统

钢渣是炼钢过程中的副产物,其产生量约为粗钢产量的12%~15%。2009年我国粗钢产量为56803.3万吨(来源于《中华人民共和国2009年国民经济和社会发展统计公报》),据此计算,2009年我国钢渣产生量为8000万吨左右,有效利用率仅为10%,绝大部分钢渣仍然弃置,不仅占用土地而且污染环境。

究其原因,主要是由于钢渣中的游离氧化钙(fCaO)和游离氧化镁(fMgO)遇水进行下列反应:

fCaO+H2O→Ca(OH)2体积膨胀98%

fMgO+H2O→Mg(OH)2体积膨胀148%

尤其fMgO常温下完全消解的时间可长达20年之久,由于上述原因导致使用钢渣的工程主体产生开裂起鼓而被破坏。

目前,钢渣综合利用的途径,主要有炼钢和炼铁的原材料、烧结原料、冶金炉熔剂、筑路材料、钢渣水泥、在农业中作为农肥施用、回填材料等。但对于这些利用途径来说,钢渣的附加值低。如单独将钢渣粉磨到比表面积450m2/kg左右,钢渣可作为水泥的混合材或混凝土的活性掺合料。钢渣粉的颗粒粒度很小,游离氧化钙和游离氧化镁在构件硬化之前与水反应完毕,彻底消除了钢渣的体积稳定性问题。现在每吨钢渣粉的市场价在100元左右,加上生产过程中磁选出来的铁精粉和颗粒钢,则每处理1t钢渣的净利润可达100元左右[1]。同时,减少了水泥熟料的用量,间接减少了生产水泥的能耗和CO2的排放。

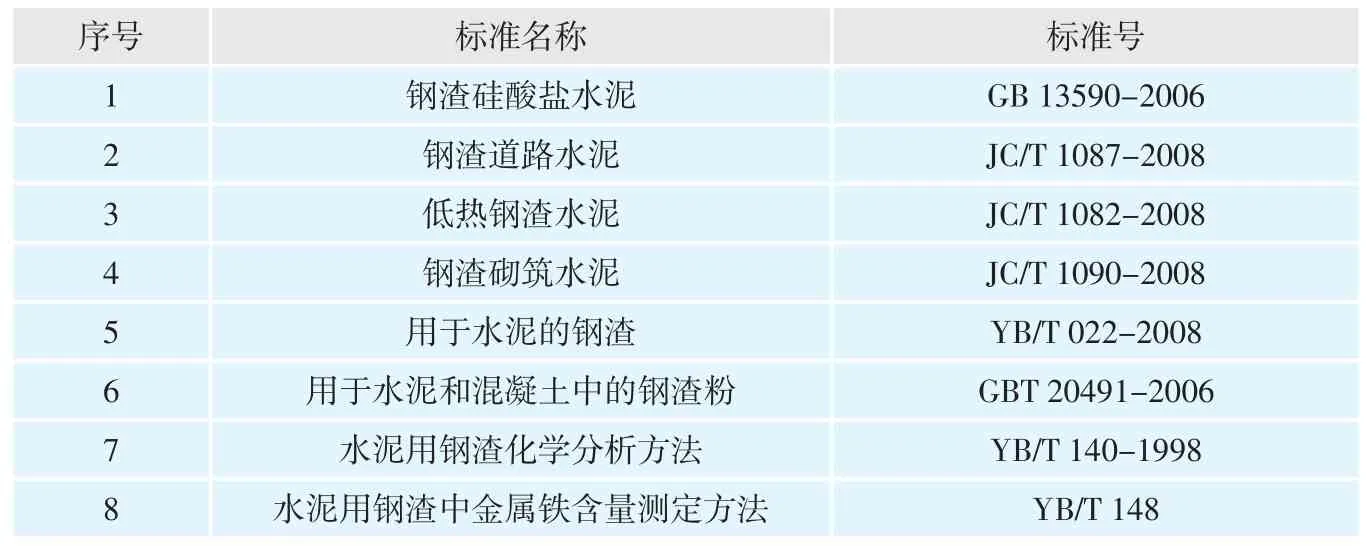

在利用钢渣生产水泥方面,我国是开路先锋。20世纪60年代,我国就开始用钢渣生产水泥的研究并投入生产。经过近半个世纪的发展,目前已经制定了一系列钢渣水泥标准,如表1所示。

表1 钢渣水泥系列标准

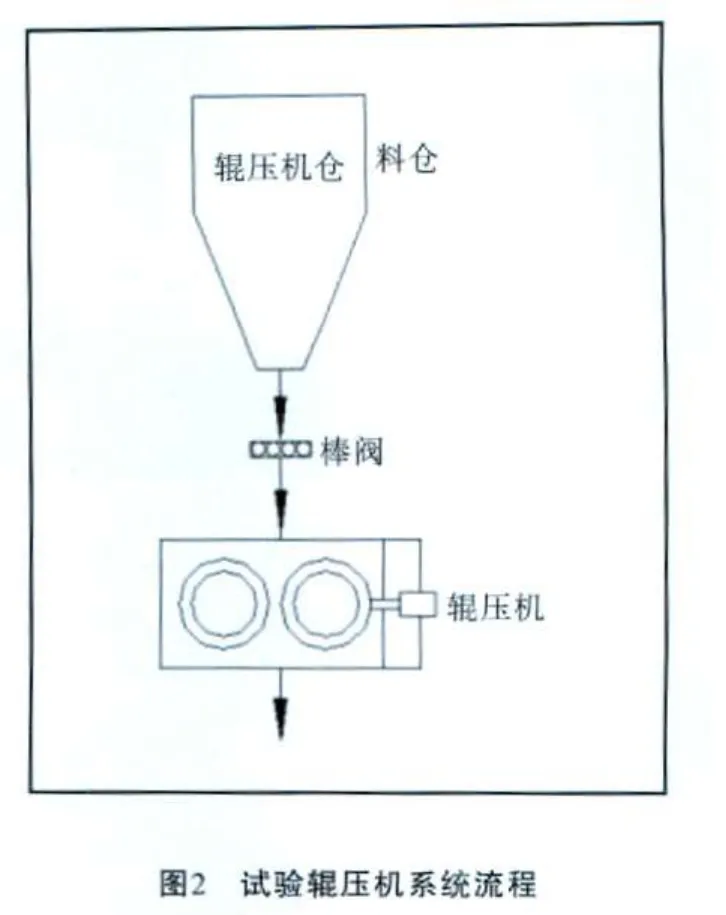

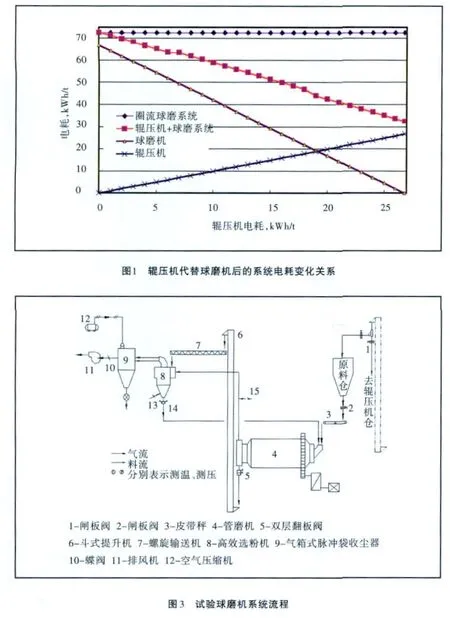

目前国内的钢渣粉制备设备主要为能量利用率很低的小型球磨机,加工能耗高,生产规模小,因此,开发一种生产能力大、系统能耗低的钢渣粉制备系统是非常必要的。近年来,在水泥粉磨工业中,使用料床粉磨设备(辊压机、辊式磨等)部分或全部取代球磨机进行水泥粉磨作业已经相当普遍。如果能用料床粉磨设备代替球磨机生产钢渣微粉,那么,其系统电耗一定会有大幅度的降低。图1是用料床粉磨设备代替球磨机生产钢渣微粉的系统电耗变化关系(产品比表面积450m2/kg)。

1 钢渣粉制备工艺

1.1 钢渣微粉半工业化加工试验

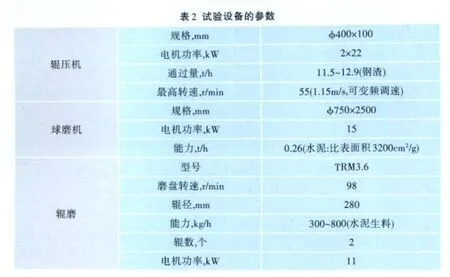

从2003年开始,笔者进行了一系列用料床粉磨设备来制备钢渣微粉的试验研究。与以往研究不同的是,所用试验设备皆为半工业化设备,具体参数见表2。

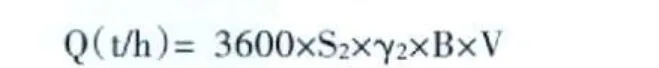

各试验系统流程见图2、3、4。

1.2 辊压机处理钢渣

辊压机的处理能力:

式中:B——辊宽,m

V——辊子线速度,m/s

Q——辊压机生产能力,t/h

γ2——料饼容重,t/m3

S2——料饼厚度,m

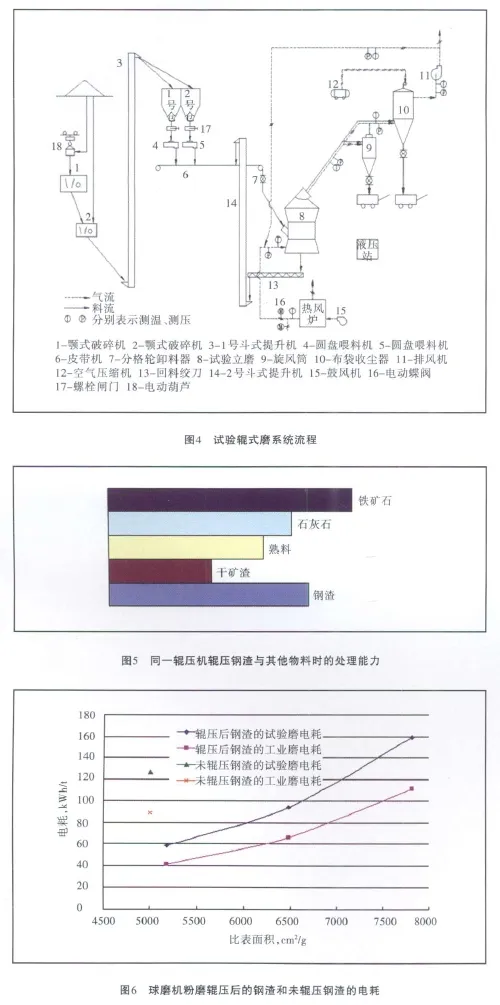

目前市场上现有的辊压机,其辊子线速度都是固定的,因此,对于同一台辊压机在处理不同种类的物料时,其处理能力主要由料饼容重(γ2)与料饼厚度(S2)来决定,而料饼容重和料饼厚度又取决于物料的密度以及物料与辊压机辊面间摩擦力和物料内摩擦力的大小。图5是同一台辊压机处理不同种类物料时的处理能力的关系。

作为联合粉磨系统,其半成品的比表面积约为2000~3000cm2/g,因此物料在辊压机系统内必须多次循环,表3是进行循环辊压试验的结果,在半成品的比表面积为2799cm2/g的情况下,辊压机系统的循环负荷为556%。

1.3 球磨机处理钢渣

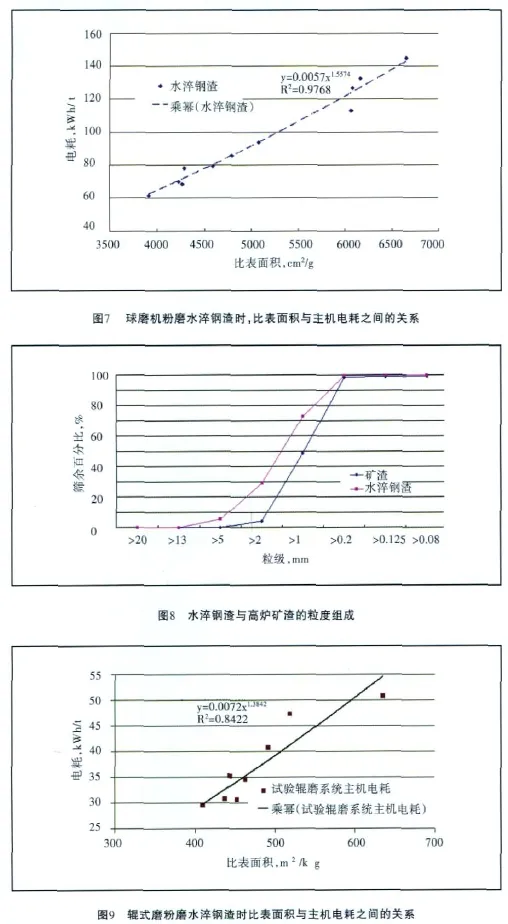

钢渣的易磨性差,粉磨功指数(Bond法)大都在20~30kWh/t之间。但是钢渣属于脆性物料,非常适合用辊压机进行粉磨,经多次试验,其辊压机增效系数在3.0~4.5之间,远大于辊压机粉磨水泥熟料时的2.0左右,说明与水泥熟料相比,钢渣更适合用辊压机进行粉磨。图6是球磨机粉磨辊压后的钢渣和未辊压钢渣的实际情况,从图6上可以看出,在比表面积同为5000cm2/g时,粉磨辊压五次后的钢渣,球磨机主机电耗比粉磨未经辊压的钢渣要低50kWh/t左右。

表3 钢渣循环辊压试验结果

上述钢渣是热处理的块状钢渣,对于水淬钢渣,因其原始粒度组成及易磨性指数与矿渣相近,所以其粉磨电耗也与矿渣相近(图7)。

1.4 辊式磨处理水淬钢渣

由于水淬钢渣与高炉矿渣的粒度组成相近,绝大多数集中在0.2~5.0mm之间,总的来看,水淬钢渣要比高炉矿渣粗(图8),而且钢渣中所含金属铁的量要比块状钢渣的少,粒度要比块状钢渣的小,因此我们用试验辊式磨对水淬钢渣进行了粉磨性能试验,主机电耗与比表面积之间的关系见图9。

2 粉磨工艺和选择

球磨机、辊式磨和辊压机是目前水泥粉磨中使用的三种主要粉磨设备,如果用它们来粉磨钢渣,那么球磨系统虽然操作简单,系统运行稳定,对物料的适应性好,但是能量利用率仅有1%左右,电耗太高,大型粉磨系统一般不予考虑。辊式磨和球磨相比,有粉磨效率高、粉磨能耗低、系统简单等优点,但是对于辊式磨系统来说,大部分物料都是在磨内进行循环,因此,粉磨过程中解离出来的金属铁不容易被及时除去,从而增大易损件的磨损,影响磨机的稳定运行。不过在粉磨水淬钢渣时,由于水淬钢渣的粒度组成与矿渣相近,用辊式磨进行粉磨也是一个很好的选择。而对于块状钢渣粉磨,还是选用辊压机与球磨机组成的联合粉磨系统更为合理,因为,钢渣经辊压机挤压后,包裹在渣块内的金属铁粒就会与钢渣分离,而且与辊式磨系统不同的是,挤压后的钢渣是通过机械输送设备进行外部循环,所以,金属可以在外部循环过程中由除铁设备除去。

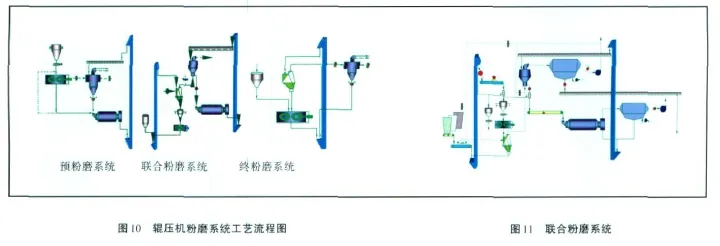

辊压机粉磨系统有预粉磨系统、联合粉磨系统和终粉磨系统三种形式,工艺流程见图10。

表4 不同规模的主机配置

辊压机预粉磨系统的特点是流程简单,辊压机可以单独操作,但辊压机分担的粉磨任务小,因此这种工艺流程的节能幅度较小。辊压机终粉磨系统的所有粉磨任务都由辊压机完成,但由该系统粉磨所得到的产品的粒度分布过于集中,这将对产品的性能产生一定的影响,另一方面,当入辊压机的物料中细颗粒比例过高时,粉磨区内不容易形成料床,从而影响辊压机运行的稳定。而联合粉磨系统(图11)在辊压机后装一球磨,是目前辊压机应用的主要流程,虽然相对来讲系统流程复杂,但是操作灵活。辊压机与球磨机联运作为联合粉磨系统运行,在球磨机停机的情况下,辊压机可以以终粉磨系统运行,在辊压机停机的情况下,球磨机可以以圈流系统生产。另外,该系统对物料有非常好的适应性,可以粉磨水泥原料、水泥、高炉矿渣、块状钢渣及水淬钢渣等等。当作为联合粉磨系统运行时,辊压机自成系统,压出的料饼经粗选粉机分选后,粗料返回辊压机再压,细粉作为中间产品喂入后续球磨中继续粉磨至要求的细度。如此一来,因为细粉的选出,使得辊压机辊压更为有效,同时由于细粉的粒度小且均匀,使得后续球磨机研磨体级配更加合理,粉磨效率更高。当作为辊压机终粉磨系统运行时,高效选粉机的粗粉也返回辊压机循环辊压。当作为圈流球磨系统运行时,新喂料直接进入球磨机进行粉磨。综上所述,我们选择辊压机联合粉磨系统作为钢渣超细粉磨的粉磨系统。

3 系统推荐(表4)

4 结论

同一台辊压机处理钢渣时,其处理能力比处理水泥熟料时大20%~30%。

通过对不同的粉磨工艺进行分析比较,从而确定由辊压机加球磨组成的联合粉磨系统是目前较为理想的钢渣微粉生产工艺。

[1]赵爱新.济南钢铁厂钢渣微粉生产实践[J].水泥,2007,(2):20-22.

[2]石国平,柴星腾.钢渣微粉加工技术[C].2009国内外水泥粉磨新技术交流大会论文集,2009.

Processing Discussion of Steel Slag Powder

SHI Guo-ping

(Tianjin Cement Industry Design and Research Institute Co.,Ltd.,Tianjin,300400)

Through different semi-industrial grinding tests,grinding was made on massive steel slag and water quenched slag.Analysis comparison was made on different grinding process.The results show that combined grinding system with roller press and ball mill is the ideal grinding method for steel slag powder production.

Steel slag;Steel slag powder;Combined grinding system

book=77,ebook=51

TQ172.44

:A

1001-6171(2010)05-0077-05

2010-05-14;编辑:沈 颖