液压压平机的PLC应用

2010-08-22徐强李维钧夏加兵冯树森

徐强 李维钧 夏加兵 冯树森

(太钢集团临汾钢铁有限公司,山西临汾041000)

液压压平机的PLC应用

徐强 李维钧 夏加兵 冯树森

(太钢集团临汾钢铁有限公司,山西临汾041000)

首先介绍了临钢中板厂热处理线20MN液压压平机设备工作原理、工艺流程以及PLC自动化控制方案对提升设备控制系统的精度和稳定性的重要作用等,然后详细介绍了PLC系统配置以及SIEMENSS7-300型PLC自动化控制在中板厂热处理线20MN液压压平机自动压平板材工艺流程控制中的具体应用机理。

自动化PLC液压压平机

随着现代化生产节奏的加快,设备控制系统的自动化程度也得到了突飞猛进的发展,同时也对设备控制系统的精度和稳定性提出了更高层次的要求。在这个过程中,PLC(可编程序控制器)自始至终扮演着一个非常重要的角色。PLC控制方案凭借其自身的模块化、无排风扇结构、易于实现远程分布和易于用户掌握等诸多优势已经迅速成为能出色地完成大中型控制任务的最优化方案。其中,SINMENS系列PLC以高性能的CPU、方便简约的模块和丰富的编程工具已经赢得诸多设计人员的青睐和首选,被广泛应用于数控机床、冶金和纺织机械、包装机械、楼宇自动化、电器制造业等诸多领域。针对以上优点,临钢中板厂热处理生产线于2006年引进了太重技术中心设计的液压压平机的PLC系统。

1 液压压平机自动控制系统概述

全液压压平机要实现全自动的压平工艺流程,有大量的一次原件(如油泵)和控制器件(如电磁阀、比例阀控制器、限位开关等)及测量元件(流量表、压力表、液位计、编码器、传感器等)参与控制,另外,工艺流程要求严格,牵扯到众多的机械、液压、电气间的状态转换和逻辑连锁条件,因此,为了保证该系统能够长期可靠稳定运行并充分发挥各功能和自身的精度优势,同时也本着降低成本和节省空间的原则,其控制系统由1台SIEMENS S7-300型PLC来担当重任,将所有开关量和模拟量信号均进入PLC进行处理,参与全自动压平的工艺流程的控制,并完成与系统上位机之间的数据通讯,真正做到了过程控制。

2 设备工作原理

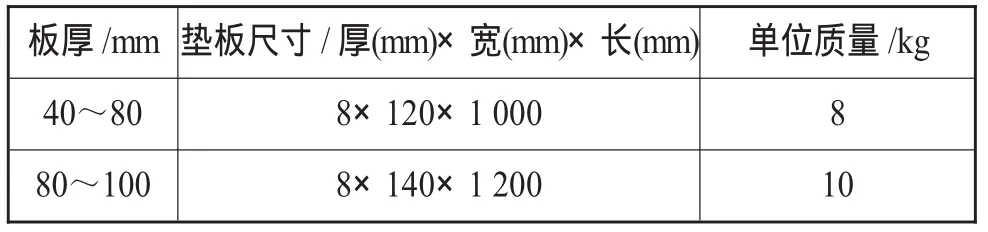

20MN移动压头式、预应力框架结构全液压压平机是用来对40~80mm厚、1500~3000mm宽、3000~12000mm长且单张钢板质量不大于12t的钢板进行矫平矫直的设备。钢板压平利用过矫正原理,在钢板弯曲处垫垫板,弯曲部位向下弯,两端翘,则在钢板上面(压头工作范围内)弯曲最大对称点垫2块垫板,在工作台板上(钢板弯曲最低点)垫1块钢板,压头向下加压时,弯曲钢板朝反方向略微弯曲,释放压力后,钢板反弹成水平。反之,原理相同,钢板上面垫1块垫板,工作台板上面垫2块垫板。当钢板由推板送到工作位置时,上部运输链带动推头横移到钢板弯曲处,托辊下降,大托辊再上升到第二设定高度(高于工作台面200mm),根据钢板弯曲的情况放置上、下垫铁,完成压平前的准备工作。然后大托辊下降,压头压下,进入矫平过程。如此反复直至将钢板矫平为止。压头压平示意如见图1,垫板尺寸见表1(弯曲度<50mm)。

图1 压头压平示意图

表1 垫板尺寸

其中,压头的压平(给压)过程完全由主液压缸来驱动,压头的升降及压头的横移运动则是由辅液压缸来完成。在压头作业前后,还必须按先后顺序完成推头前后移动(靠液压马达驱动)和大托辊、机内大托辊的升降移动(靠辅缸完成),升降必须可靠到位,以此来提高设备作业时的安全系数。

3 工艺流程

全液压压平机全自动压平工艺流程:开始→机前托辊升→起吊放板材于机前托辊之上→机前托辊落下→机前推头推移至机内托辊处→机内托辊升起→加垫块→机内托辊落下→移动压头设定停点→快下转慢下点→加压点→保压点(延时卸压)→快回转慢回点→回程停止,压头升起→推头推移至机后托辊区域→机后托辊升起→钢板吊离→机后托辊落下→结束。

4 PLC控制系统组成及说明

4.1 PLC控制系统组成

该系统采用了1台SIEMENSS7-300型PLC作为核心,主机架含1个POS307 5A,1个CPU 6ES7 315-2DP,1个接口模块IM360,3个DI模块,3个DO模块,1个SM338定位模块及1个AO模块。DI和DO模块主要是对24个接近开关、限位开关的开关量信号进行处理,同时控制所有电磁阀的开闭,完成对相应的液压缸升/降移动、加/卸载等的控制,还完成推头移动速度的控制;SM338定位模块接收绝对式编码器送回来的信号,完成对压头升降及横移行程的测量;AO模块是用来控制比例阀控器的,以此对主缸进行预设压力。

扩展机架含1个POS3075A,1个接口模块IM361,1个AO模块,3个AI模块,主要是通过控制各电磁阀控器来完成对主缸阀块和辅缸阀块速度及压力的检测和控制,同时对检测到的压力、流量、液位和温度信号进行处理,并把这一系列的信号发送给上位机进行过程显示。

ET200M从站含1个IM153,5个DI模块,2个DO模块,主要接收操作台的按钮、开关等电气发讯元件信号,并通过状态指示灯来显示工作状态。此外,该系统还有一大亮点就是采用了ET200B的紧凑型I/O系统,其输出可直接驱动小型继电器和小容量的接触器,以实现对众多油泵的启停控制,从而节省了大量的元器件和由此占用的空间。主站与从站及与上位机的通讯以MPI协议进行,传输介质为PROFIBUSDP网线。

4.2 PLC控制说明

(1)对压头及托辊、机内托辊和推头动作的控制是通过PLC来驱动相关的继电器,然后去控制相关的24VDC液压阀的通、断电。

(2)主压头和辅助油缸压力的控制是通过PLC的模拟量输出模板来实现对相关比例液压阀控制板输入电压(直流0~10V)的控制,从而达到控制液压比例阀中液压油流量的控制。

(3)前后推头速度的控制也是由PLC的模拟量输出模板来实现对相关比例液压阀控制板输入电压(直流-10~+10V)的控制,然后去控制液压马达中液压压力及流量,达到对速度的控制。

(4)相关液压泵、循环泵、冷却泵及加热器的启停控制是通过操作按钮、开关等相关器件,将信号传输给PLC的数字量输入模板,然后由ET200B模板实现对相关油泵等的启停控制。

(5)相关仪表检测信号如油温、油压、液位等是由PLC的模拟量输入模板完成对监测信号的采集,通过程序处理和计算,得出最终的数据,并通过Wincc画面显示出来。

5 程序

该控制系统采用西门子Step75.3编程软件LAD(梯形图)编程,优化了模块的组态,操作工艺流程的连锁、互锁条件完善,能够很方便地进行过程监控和故障诊断。

6 结语

由PLC参与控制的全液压压平机自投入运行以来,已累计处理12000余吨各类各规格的板材,效果良好。PLC完全实现了对压平机工作过程的在线智能管理和控制,而且在设备控制、工艺过程控制方面以性能参数为目标,具备自适应和最佳化功能。尤其在自动周期生产中使压平机各机构运行达到最佳匹配,工作周期得以缩短,工作效率也在稳步提升。

[1]马宁,孔红.S7-300PLC和MM440变频器的原理与应用[M].北京:机械工业出版社,2006.

[2]徐国林,PLC应用技术[M].北京:机械工业出版社,2007.

[3]李长久.PLC原理及应用[M].北京:机械工业出版社,2006.

(编辑:胡玉香)

Application of PLC for Hydraulic Flatter

XU Qiang LIWeijun XIA Jiabin FENG Shushen

(TISCO Linfen Iron&Steel Co.,Ltd.,Linfen 041000,China)

This paper introduces principle,process and the role of PLC to improve precision and slability of 20 MN hydraulic flatter for plate heat treatment line and details the PLC system configuration and the application machanism of SIEMENS S7-300 type PLC in 20MN hydraulic flatter automatic control.

automation,PLC,hydraulic flattermachine

book=0,ebook=108

TP273

A

2010-03-12

徐强(1981-),男,临钢中板厂技术员,助理工程师。Tel:13835389421,E-mail:xuq@sxlg.com.cn

1672-1152(2010)02-0036-02