阀控非对称缸电液伺服控制系统的故障仿真研究

2010-08-17张友荣姚晓山明廷涛

张友荣 姚晓山 明廷涛

(空军雷达学院军械通用装备系1) 武汉 430019) (海军工程大学船舶与动力学院2) 武汉 430033)

电液伺服控制系统广泛应用于舵机控制、雷达控制、火炮控制、机床位置控制、轧机板厚控制以及带材跑偏控制等诸多工业领域[1-3].阀控非对称缸电液伺服控制系统的特性较为复杂,除了具有电液伺服控制系统的非线性特性之外,还由于非对称缸两腔有效面积的非对称性使得系统在正反两个方向的静、动态特性呈现非线性[4].电液伺服控制系统的传统建模方法是泰勒展开式的线性化建模方法,这种方法不能准确描述系统的非线性特性,只适合于处理某一稳态工作点的情况.本文利用Matlab/Simulink软件强大的动态建模、仿真功能,建立电液伺服控制系统的非线性模型,模拟系统故障,确定故障特征,预测故障发展趋势,为实际故障诊断提供理论依据.

1 系统组成

阀控非对称缸电液伺服控制系统如图1所示.系统通过监测非对称液压缸的位移构成位置闭环伺服控制系统.

2 系统建模

图2是利用Matlab/Simulink软件创建的阀控非对称缸电液伺服控制系统的非线性模型结构图.模型由7个模块组成,分别是:指令发送器模块(commander sender)、控制器模块(controller)、伺服动态模块(servo dynamics)、泵源模块(pump)、溢流阀模块(relief valve)、阀控非对称缸模块(valve controlled single rod cylinder)以及位移传感器模块(displacement transducer).

图1 阀控非对称缸电液伺服控制系统

图2 阀控非对称缸电液伺服控制系统的非线性模型结构

2.1 指令发送器模块

指令发送器的作用是设定执行机构的动作类型与动作范围.指令发送器给定位移参考量,以电压形式输送给控制器,因此该指令信号称为参考电压,用u r表示.参考电压可以是阶跃信号,也可以是正弦、方波、三角波等信号.

2.2 控制器模块

控制器一般包括3个环节,即比较环节、校正环节和放大环节.因此,控制器模块也由3个子模块组成,即比较器子模块(comparator)、PID子模块(PID)、伺服放大器子模块(servo amplifier),如图3所示.

图3 控制器模块结构

2.2.1 比较器子模块 比较器是将检测的位移量与设定的参考量进行比较,确定两者之间的偏差量,即

式中:uf为位移传感器的反馈电压;ue为比较器的输出偏差电压.

2.2.2 PID子模块 近年来,关于电液伺服控制系统的控制策略有很多,如PID控制、自适应控制、模糊控制、鲁棒控制等,但是考虑到实际控制系统的简单性、可靠性与有效性,目前仍以PID控制规律的应用居多[5].

PID控制规律的数学模型为

式中:k p为比例增益;k i为积分增益;k d为微分增益;u为PID子模块输出的控制电压.

2.2.3 伺服放大器子模块 伺服放大器不仅要对PID子模块输出的电压信号进行功率放大,而且要将电压信号转换为适于电液伺服阀工作的电流信号.伺服阀电流i与控制电压u之间的关系决定于伺服放大器的设计,按放大器所采用的抗亨电路形式不同,在一定频率范围内,可近似为惯性环节、振荡环节、微分环节或二阶微分环节.这里采用的是电压负反馈放大器,对线圈电感不加超前补偿,则伺服放大器(包括伺服阀内部的力矩马达线圈)可近似看成惯性环节,即[6-7]

式中:k a为伺服放大器与力矩马达线圈电路的增益;ωa为线圈回路的转折频率.

2.3 伺服动态模块

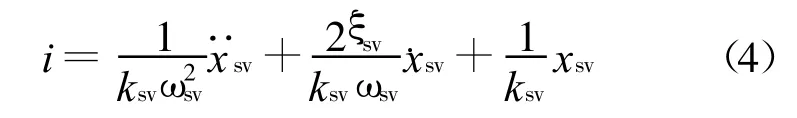

电液伺服阀的输入电流i与阀芯位移x sv之间的动态性能可用二阶振荡环节来描述,即

式中:k sv为伺服阀的阀芯位移增益;ωsv为伺服阀的固有频率;ξsv为伺服阀的阻尼比.

2.4 泵源模块

泵源(叶片泵)是电液伺服控制系统的能量源.叶片泵将驱动电机的机械能转化为液压油的压力能,为整个系统提供压力.其数学模型为

式中:p p为叶片泵的出口压力;n为叶片泵的转速;q p为叶片泵的排量;C p为叶片泵的泄漏系数;q g为进入液压缸的流量.

2.5 溢流阀模块

溢流阀是用来使电液伺服控制系统保持恒定供油压力的压力控制阀.溢流阀的数学模型为

式中:ps为系统的供油压力;py为溢流阀的调节压力.

2.6 阀控非对称缸模块

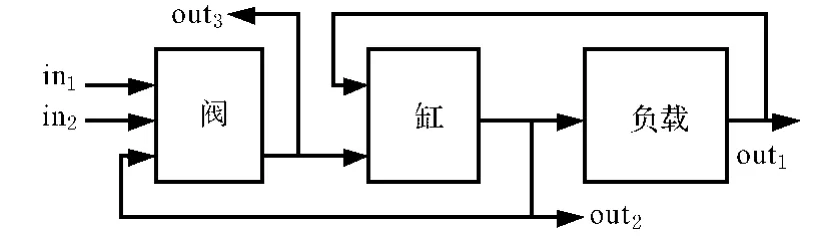

阀控非对称缸模块是电液伺服控制系统非线性模型的核心模块,分为阀、缸、负载3个子模块,分别对应滑阀的流量方程、液压缸的流量连续性方程、负载的力平衡方程.阀控非对称缸模块的结构如图4所示.

图4 阀控非对称缸模块结构

定义 当电液伺服阀的阀芯位移xsv≥0时,流入液压缸无杆腔的流量为正,流出有杆腔的流量为正;当x sv<0时,流出无杆腔的流量为负,流入有杆腔的流量为负.

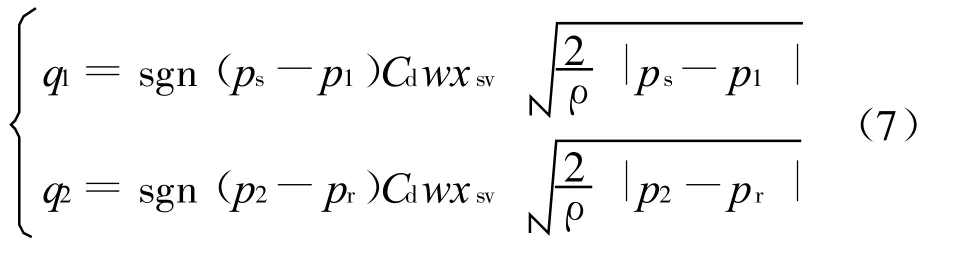

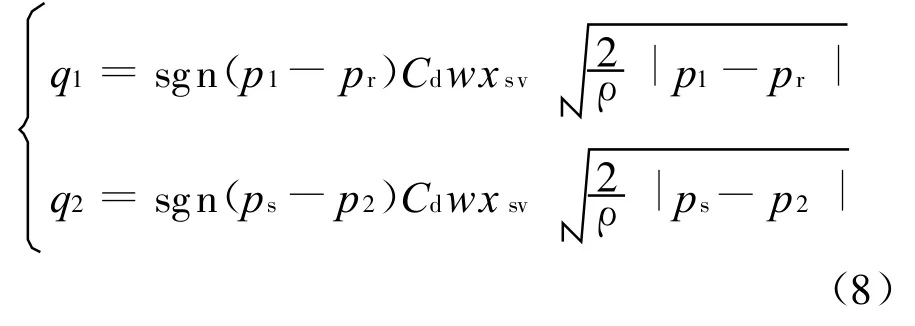

2.6.1 阀子模块 电液伺服阀的阀芯实际就相当于一个零开口对称四通滑阀,即是说,阀芯的进油节流窗口面积梯度等于回油节流窗口面积梯度.当xsv≥0时,四通滑阀的非线性模型为

当xsv≥0时,四通滑阀的非线性数学模型为

式中:q1为液压缸无杆腔流量;q2为有杆腔流量;p 1为无杆腔压力;p 2为有杆腔压力;p r为回油压力;w为阀芯节流窗口面积梯度;C d为流量系数;ρ为液压油密度.

当q1>0时,流入液压缸的流量q g=q1;否则,q g=|q2|.

2.6.2 缸子模块 非对称液压缸的数学模型为

式中:A1为液压缸无杆腔有效作用面积;A2为有杆腔有效作用面积;xp为活塞杆位移;V1为无杆腔容积;V2为有杆腔容积;K为液压油的体积模量;C i为液压缸的内泄漏系数;C e为液压缸的外泄漏系数.

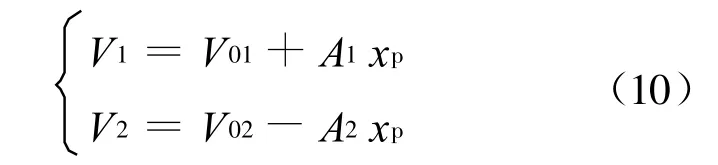

液压缸两腔容积在运动过程中是变化的,不仅与两腔初始容积(活塞杆位移为0时的容积)有关,还与活塞杆位移及两腔有效作用面积有关,其数学模型可描述为

式中:V01为液压缸无杆腔初始容积;V02为有杆腔初始容积.

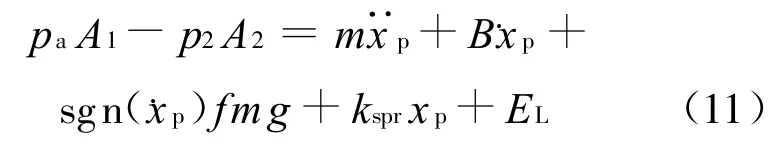

2.6.3 负载子模块 负载一般包括惯性负载、粘性阻尼负载、摩擦负载、弹性负载和任意外加负载,即

式中:m为活塞及负载的总质量;B为活塞及负载的粘性阻尼系数;f为负载的摩擦系数;g为重力加速度;k spr为负载的弹簧刚度;F L为外加负载力.

2.7 位移传感器模块

位移传感器将测量得到的位移信号转化为电压信号输送到控制器模块,其数学模型可描述为

式中:k f为位移传感器增益.

3 仿真计算

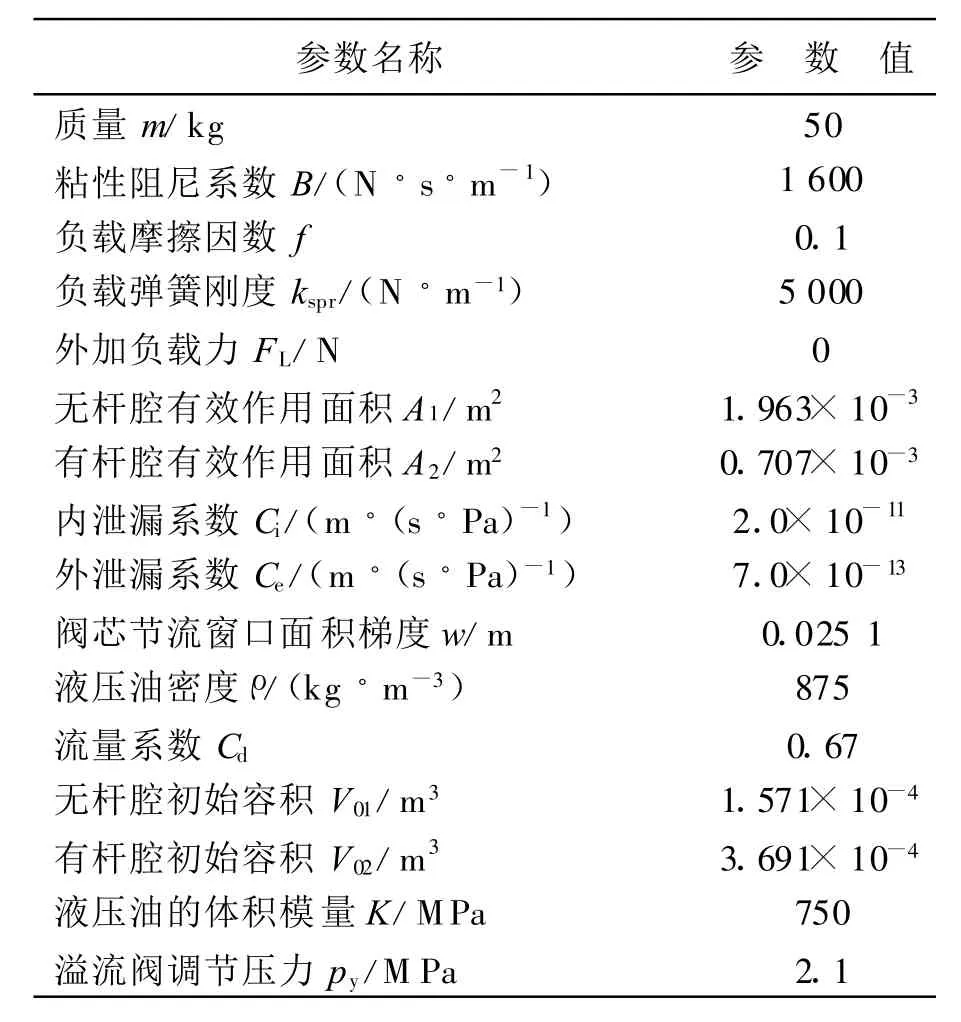

系统参数由表1给出,针对上述非线性模型,采用式(4)、(5)的变步长ode45求解器进行仿真计算.

表1 电液伺服控制系统工作参数

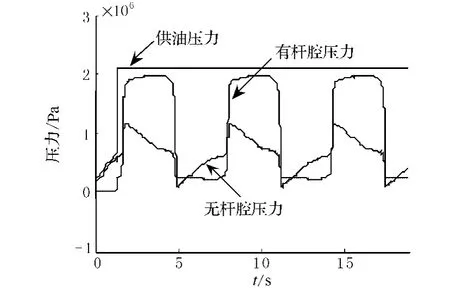

指令发送器的设定参考电压为正弦信号u r=0.1+0.1 sin t,即要求阀控缸系统作幅值为0.1 m、频率为2π的正弦运动.图5~8分别是仿真模型的位移、速度、压力、流量响应变化曲线.

图5 活塞杆位移曲线

图7 液压缸两腔压力曲线

图8 液压缸两腔流量曲线

从图5可以看出,系统位移可按照设定动作准确运行,这说明所建立的非线性模型非常逼近实际电液伺服控制系统.活塞杆外伸时,无杆腔压力大于有杆腔压力;活塞杆回缩时,无杆腔压力小于有杆腔压力.由于弹性负载的原因,无杆腔压力在外伸过程中逐渐增大,在回缩过程中逐渐减小,而有杆腔压力在两单一过程中基本保持不变.由于液压缸左、右腔有效作用面积的非对称性,使得无杆腔流量始终大于有杆腔流量,但均呈正弦变化趋势.

4 故障模拟

以模拟非对称液压缸的内泄漏故障为例,逐渐增大内泄漏系数,分别模拟正常(C i=2.0×10-11m/(s◦Pa))、轻度(Ci=1.0×10-9m/(s◦Pa))、中度(C i=2.0×10-9m/(s◦Pa))、重度(C i=3.0×10-9m/(s◦Pa))泄漏故障.为了清晰比较正常响应与故障响应的区别,设定参考电压为阶跃信号,要求负载精确运动至位移为0.2 m处.

图9、10分别为电液伺服控制系统在不同内泄漏系数下的仿真位移曲线和速度曲线.比较各状态的位移和速度,不难发现液压缸内泄漏的故障特点和发展趋势.从图中可以看出:当液压缸发生内泄漏故障之后,系统将出现爬行现象,且随着内泄漏系数的逐渐增大,爬行现象逐渐恶化,系统速度逐渐减小,达到设定位移的时间逐渐延长.当液压缸内泄漏故障严重到一定程度之后,系统将无法运动至设定位移处,甚至将无法推动负载动作.若液压系统发生上述的故障现象和发展趋势,且管路、阀件等工作状态良好,可大胆怀疑其液压缸已发生内泄漏故障.

图9 不同状态下的仿真位移曲线

图10 不同状态下的仿真速度曲线

5 结 论

1)基于Matlab/Simulink仿真的故障诊断技术,可发挥液压系统、控制系统、计算机系统的综合优势,为解决电液伺服控制系统的非线性问题提供了新的途径.

2)所建立的非线性模型不仅可以模拟液压缸的内、外泄漏故障,还可以模拟泵泄漏、伺服阀泄漏、滑阀卡滞、油气混合、油水混合等故障,对电液伺服控制系统的实际故障诊断具有一定的帮助.

3)所建立的非线性模型仅考虑了伺服阀、非对称缸的非线性,没有考虑库仑摩擦力的非线性,这将作为今后进一步研究的重点.

[1]周汝胜,焦宗夏,王少萍.液压系统故障诊断技术的研究现状与发展趋势[J].机械工程学报,2006,42(9):6-14.

[2]袁 泉,杨建国.基于LabVIEW虚拟仪器的挖泥船液压设备监测系统的研制开发[J].武汉理工大学学报:交通科学与工程版,2006,30(1):37-40.

[3]程广伟,周志立,邓楚南.履带车辆液压机械无极变速器试验台测控系统研究[J].武汉理工大学学报:交通科学与工程版,2007,31(4):656-659.

[4]杨军宏,尹自强,李圣怡.阀控非对称缸的非线性建模及其反馈线性化[J].机械工程学报,2006,42(5):203-207.

[5]宋晓琳,李碧军,于德介.基于ADAMS主动悬架的液压伺服系统设计[J].系统工程学报,2008,20(1):135-138.

[6]An L,Sepehri N.Hydraulic actuator circuit fault detection using extended kalman filter[C]//Proceedings of the American Control Conference.Colorado,Denver,2003.

[7]Khan H,Abou S C,Sepehri N.Nonlinear observerbased fault detection technique for electro-hydraulic servo-positioning systems[J].Mechatronics,2005,15:1037-1059.