基于反电动势滤波方法的无传感器BLDCM控制

2010-08-15张淑艳王行愚姚晓东

张淑艳,王行愚,姚晓东

(华东理工大学 信息科学与工程学院,上海 200237)

无刷直流电动机(BLDCM)具有诸多优点,其应用范围日趋广泛。传统的BLDCM采用位置传感器检测转子位置,增加了成本和电机结构的复杂性,容易引入干扰,而且在某些高温、高压或者强腐蚀性环境中,位置传感器会降低系统的可靠性甚至无法安装、使用。因此,实现无传感器的BLDCM控制成为近年来无刷直流电动机发展的重要方向之一[1]。

目前,应用于无传感器BLDCM控制的方法很多,如反电势检测法、定子绕组电感法、速度无关位置函数法、基于扩展卡尔曼滤波器(EKF)的状态观测器法、智能化控制方法(模糊控制、神经网络控制以及小波神经网络控制)等,这些方法都是以位置检测电路为基础的,不仅增加了电路的复杂性和成本,也增大了控制板的体积,因此本文采用不需要位置检测电路的基于反电动势滤波的方法[2~4],只需要几个电阻将反电动势信号限制在TMS320LF2407A芯片的AD采样模块的工作电压范围内。该方法电路实现简单、可靠,而且能够获得准确的反电动势过零点,可以代替传统的位置检测电路获取转子位置信息。

由于反电动势信号与电机转速成正比,在低速和静止情况下,反电动势信号很小或者没有,在这种情况下找到过零点是非常困难的,而在高速区域反电动势信号幅值较大,寻找过零点相对容易,但是随着转速的提高,相位延迟也会越来越大,因此给换相时刻的确定带来困难[5~7],本文将详细讨论以上两个问题,并给出基于反电动势滤波方法的无传感器BLDCM控制实验结果。

1 反电动势滤波控制方法概述

反电势检测控制法的基本原理是在忽略永磁无刷直流电动机电枢反应影响的前提下,通过检测“断开相”的反电势过零点,按照一定规则作适当延迟后得到功率器件正确触发时刻,再按照电机的运转方向以一定次序来轮流触发6个功率管,即可实现对无传感器BLDCM 的控制[1~7]。由此可见,如何给出一个可精确识别过零点的算法,从而估计转子位置,使电机绕组在正确的时间进行换相是实现BLDCM控制的关键。

以往的反电动势过零点检测都是通过位置检测电路来实现的,一般由隔离、滤波和比较3个环节构成,位置检测电路得到的反电动势信号送入DSP的捕获引脚,根据一定的规则产生换向信号,控制功率管的导通与关断,驱动电机运行。在实际情况下,在断开区间段反电动势存在以下噪声:一是耦合来自导通区间段的噪声;二是绕组的PWM驱动信号耦合到绕组的BEMF信号上。这些噪声会使位置检测信号出错,导致电机无法正常运转。因此,需要寻找一种有效的方法来获取可靠的反电动势过零点。

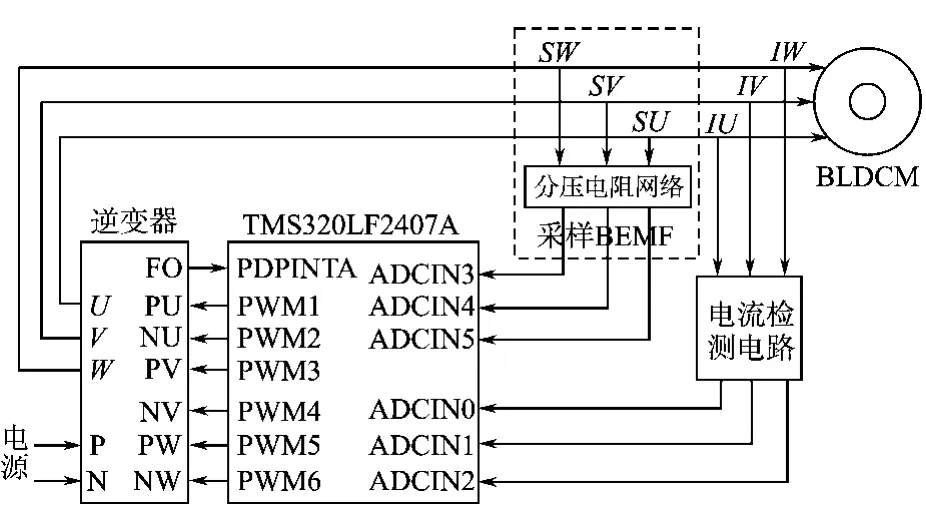

本文采用的基于反电动势滤波的过零点检测方法,省掉了位置检测电路,直接将分压后的反电势信号送入DSP芯片ADC端口,然后对反电动势信号进行采样,随后通过软件滤波的方法对反电动势信号进行处理,获取准确的反电动势过零点,再对其进行适当的滤波延迟补偿,最终得到正确的换向时刻,实现无传感器 BLDCM的控制。基于DSP TMS320LF2407A平台的反电动势滤波方法无传感器BLDCM控制系统原理框图见图1。

图1 基于DS P的反电动势滤波方法无传感器BLDCM控制系统原理框图Fig.1 Diagram of sensorless BLDCM con trol based on back-EMF filtering using DSP

电机低速和高速时反电动势的特征差别较大,因此反电动势滤波控制方法不同,下面具体介绍低速区间反电动势滤波控制方法和高速区间的反电动势滤波控制方法。

2 低速区间的反电动势滤波控制方法

由于低速区间的反电动势幅值较小[1],因此某一相断开区间的反电动势信号的斜率也比较小,再加上各种噪声对它的影响,使得在断开区间检测到虚假过零点信号的概率较大。针对这种情况,我们采取的方法是:对U(A),V(B),W(C)三相同时进行连续采样,获得这3个采样结果之后,将会产生一个ADC中断,然后这些采样被送至3个相同的IIR滤波器,产生3个滤波采样,将该采样值与过零阈值进行比较来确定过零点。

其中Timer1用于测量从一个过零点到下一个过零点所消耗的时间,该时间相当于一个60°(电角度),如果在检测过零点时没有相位延迟,那么下一次换相将在经过30°(电角度)时发生。此时间可以由 Timer1/2得到。但是实际情况中,并不总是在这样理想的情况下发生换相,实际的换相时刻 Timer3应该由30°(电角度)的时间减去各种相位延迟时间之后的时刻决定,随后启动Timer3并允许Timer3中断[8]。中断发生时,电机绕组换相到下一状态。换相时刻由Timer3的周期寄存器值决定,即:

式中:PR3为Timer3周期寄存器的值,也就是对应换相时刻的值;T30为计算得到的转过30°(电角度)的值;DFILT为低速滤波器相位延迟;DPROC为低速ADC中断处理延迟;DPA为相位超前角。

上述方法的滤波采用的是IIR滤波,IIR滤波器的参数由无刷直流电机的极对数和转速决定,随着电机转速由低速区间过渡到高速区间,IIR滤波器的参数设计也将改变。

本文所用电机为2对极BLDCM,那么在低速区间IIR滤波器的参数设计为:通带截止频率400 Hz,通带最大衰减1 dB,阻带截止频率800 Hz,阻带最小衰减30 d B,阶数 N=6。

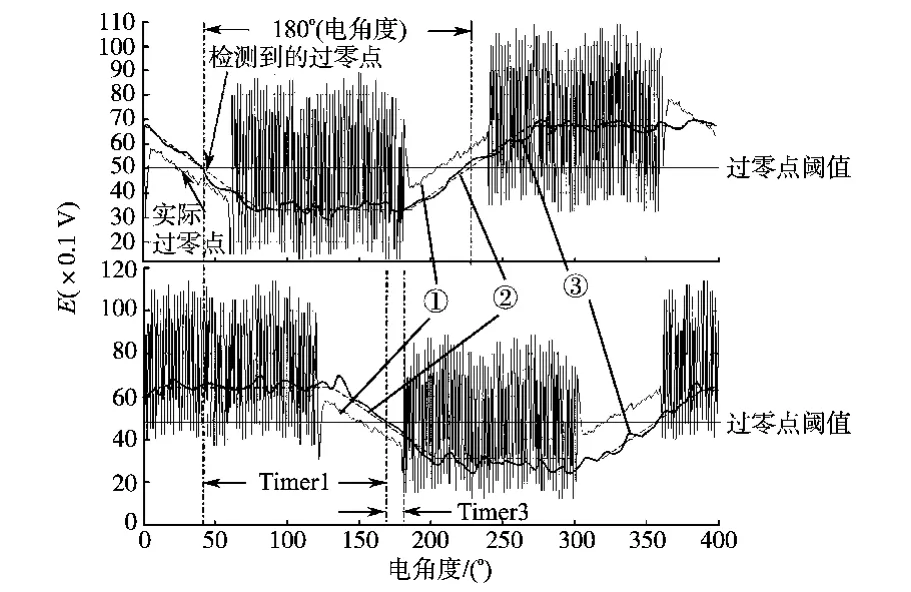

图2显示了对U(A),V(B)两相进行采样得到的反电动势信号。图2中,①为实际的反电动势信号;②为理想反电动势;③为对低速区间反电动势信号进行滤波的结果。由图2可以看出,滤波后的BEMF信号没有了实际反电动势信号中的高频部分,信号干净、清晰,利于反电动势过零检测,但是存在不超过30°(电角度)的相位延迟,该相位延迟可以通过上述的Timer3周期寄存器来补偿,这样就可以实现BLDCM控制的正确换相。

图2 低速区间的反电动势及滤波结果Fig.2 Back-EM F and filtering result in lower speed range

图3显示了低速区间基于反电动势滤波方法的BLDCM控制软件流程图。

图3 低速区间基于反电动势滤波方法的BLDCM控制软件流程图Fig.3 Flow ch art of BLDCM control based on back-EMF filtering in low er speed ran ge

3 高速区间的反电动势滤波控制方法

在高速区间反电动势信号具有由感应冲击产生的幅值较大的电压尖峰,在这个电压尖峰的影响下极容易产生反电动势过零点的错误判断,导致电机换相错误甚至失步。而且随着转速的增加,换相频率会不断加快,滤波器造成的相位延迟会相对加大,造成在下一个换相点之后才检测到过零点信息,因此,本文采取以下措施来解决以上这2个问题。

1)采取增加采样频率的方法来增加获得的反电动势信号的信息。因为在低速区间不需要很高的采样频率即可以获得满足要求的BEMF信号的信息,如果在高速区间依然采用同低速区间相同的采样频率,则会造成在每个60°(电角度)区间内采样到的BEMF信号过少,会产生一定的误差。

2)在高速区间只对一相电枢绕组进行采样。因为在高速区间内反电动势信号的斜率加大,可以准确获得过零点,因此释放一定的带宽用于增加采样频率,从而增加过零点检测的准确性。

3)采取以90°(电角度)为基准的换相时刻控制。因为随着转速的增加,滤波信号的过零点比实际过零点滞后超过30°(电角度),也就是说当检测到过零点时已经过了一个换相时刻,而只能在下一个换相时刻进行换相,所以相当于算法提前了90°(电角度)。即:用 Timer1测量一相上的2个过零点之间所消耗的时间,相当于180°(电角度)。然后设置Timer3,设置方法将T30改为T90即可,当 Timer3发生中断时,电机绕组执行换相。

4)采取“提前移除”的办法解决高速区间反电动势信号中存在的电压尖峰。也就是在AD采样时忽略每一个60°区间开始时刻的采样值,这样就可以避免电压尖峰对过零点的影响。这里使用的电机依然为2对极电机,IIR滤波器的参数设计为:通带截止频率为 8 k Hz,通带最大衰减1 d B,阻带截止频率为15 k Hz,阻带最小衰减为30 d B,阶数 N=7 。

图4 高速区间反电动势信号及滤波结果Fig.4 Back-EMF and filtering result in higher speed range

图4是高速区间反电动势信号及反电动势滤波的结果。图4中,①为反电动势信号;②为理想的滤波后的反电动势;③为滤波后的反电动势信号。由图4可以看出,使用了上述滤波方法以后,不仅解决了电压尖峰对BEMF过零点检测的影响,而且滤除了高频分量,尽管在高速区间滤波产生的相位延迟超过了30°(电角度),但是在采用了90°(电角度)来补偿滤波延迟角后,该问题被解决,从而能够正确获得BLDCM的换相时刻,控制BLDCM平稳运行。

4 实验结果

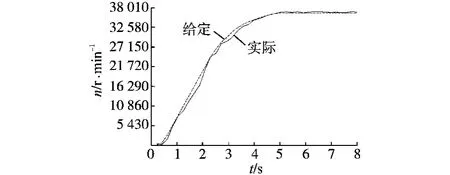

本文实验基于TMS320LF 2407A控制平台,采用反电动势滤波方法对2对极无传感器BLDCM 进行控制,该电机参数为:额定电压24 V,额定电流46 A,额定负载0.025 N°m,额定转速38000 r/min。图5是BLDCM 从启动到额定转速的运行曲线。由图5可以看出,实际转速是一直跟随给定转速变换的,说明本文采用的反电动势滤波方法可以完成对无传感器BLDCM的平稳控制。

图5 BLDC M启动曲线Fig.5 Starting curve of BLDCM

5 结论

本文采用反电动势滤波方法对无传感器BLDCM 进行控制,省掉了位置检测电路,减少了硬件成本和PCB板的体积,经过实验验证,该方法可以准确获得反电动势过零点,进而可以对BLDCM进行准确的换相控制,实现BLDCM的平稳运行。

[1]李志民,张遇杰.同步电动机调速系统[M].北京:机械工业出版社,1996.

[2]Chen Cheng-Hu,Cheng Ming-Yang.New Cost Effective Sensorless Commutation Meth od for Brush less DC Motor Without Phase S hift Circuit and Neutral Voltage[J].IEEE Transaction on power Electronics,2007,22(2):644-653.

[3]Chen Ch eng Hu,Cheng Ming Yang.A New S en sorless ControlS cheme for Bru shless DC Motors Without Phase Shift Circuit[C]∥IEEE PEDS,2005:1084-1089.

[4]Reston Condit.Sensorless BLDC Control with Back-EMF Filtering[Z].Microchip Technology In c.2007:1-34.

[5]Tae-hyu ng Kim,Mehrdad Ehsani.Sensorless Control of the BLDC Motor from Near-zero to High Speed[J].IEEE T ran saction on power Electronics,2004,19(6):1635-1645.

[6]Lai Yen-shin,Lin Yong-Kai.N ovel Back-EMF Detection Technique of Brushless DC Motor Drivers for Wide Range Control Without Using Current and Position S en sors[J].IEEE Transaction on Power Electronics,2008,23(2):934-940.

[7]Tay Siang Hui,Basu K P,Subbiah.Permanent Magnet Brushless Motor Control Tech niques[C]∥National Power and E nergy Conference(PECon)2003 Proceedings,2003:133-138.

[8]Mutuw o Tomita,Shin ji Doki,Shigeru Oku ma.S en sorless Rotor Position Estimation at Standstill of Cylindrical Brushless DC Motors Using Opened Phase Voltage Change Caused by Eddy Currents[J].ElectricalEngineering in Japan,1999,126(1):52-60.

[9]Nobuyuki Kasa,Hiroshi Watanabe.A Mechanical Sensorless Control Sy stem for Salient-pole Brush less DC M otor with Autocalibration of Estimated Position Angles[J].IEEE Transactions on Industrial Electronics,2000,47(2):389-395.