P92主蒸汽直管的选型及建议

2010-08-09徐传海薛家春

徐传海,薛家春

0 引言

目前,我国建设的600MW级与1000MW超超临界机组的主蒸汽管材均为ASTM A335 P92。2006年,ASME锅炉和压力容器标准委员会发布了新的锅炉和压力容器规范案例Case 2179-6,与以前发布的案例Case 2179-3相比,此案例较大幅度地调低了高温条件下P92管材的许用应力,对超超临界机组主蒸汽道的选型与布置产生较大的影响。在此,依托东方汽轮机有限公司生产的660MW超超临界汽轮机,探讨P92主蒸汽直管选型及其相关问题,并提出建议。

1 汽轮机参数

东方汽轮机有限公司660MW超超临界汽轮机的主汽门前额定压力为25 MPa(a),主汽门前额定温度为600℃,VWO工况的进汽量为2060 t/h,锅炉的主蒸汽设计参数为压力26.25MPa(a)、温度605℃。

2 许用应力计算

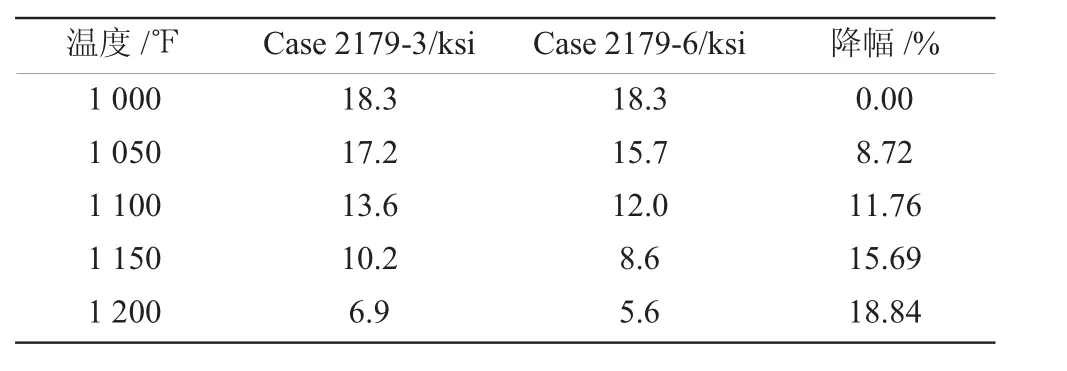

最初,确定A335P92管道许用应力的依据是ASME Code Case 2179-3。2005年9月,欧洲蠕变委员会(ECCC)公布了评估后的P92材料10万h持久强度数据,据此推算在高温下P92的许用应力比ASME Code Case 2179-3低百分之十几。之后,ASME锅炉和压力容器标准委员会修改Case 2179-3,于2006年8月4日发布Case 2179-6,后者温度大于1000℉(537.8℃)时的A335 P92管材的许用应力取值比前者小,且温度越高两者的差值越大。另外,这次修改将P92管道(Pipe)从管子(Tube)列调入锻件(Forgings)与锻制管道(Forged Pipe)之列,进一步加大了P92管材高温许用应力的降幅。修改前后的A335 P92管材高温许用应力数据见表1。

表1 P92管材高温许用应力对比数据Tab.1 P92 tube HT allowable stress comparison

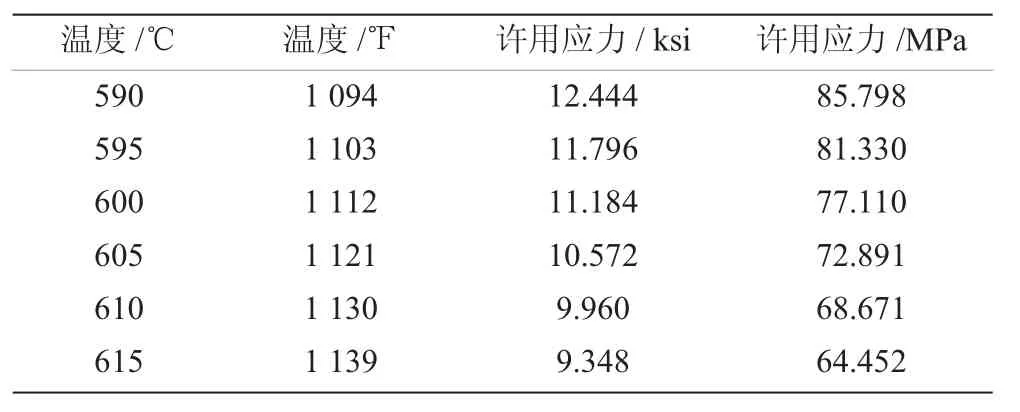

我国采用国际单位制,计算P92管道许用应力时需要对表1的数据进行单位换算。其中,华氏温度换算成摄氏温度时常因四舍五入或舍尾而产生误差,然后插值计算许用应力时又会产生误差。为了消除或降低这些误差的影响,在计算摄氏温度对应的P92管材许用应力时,建议先将摄氏温度换算成华氏温度,用表1中的Case 2179-6列数据插值计算出单位为ksi的许用应力值,再乘以6.894757得到单位为MPa的许用应力值。由此计算所得的P92管道许用应力(用舍尾法保留3位小数)见表2。

表2 P92管道在590~615℃范围内的许用应力Tab.2 P92 tube allowable stress within 590~615 ℃

由表2可知,P92管道当设计温度为610℃时由Case 2179-6得到的许用应力是68.671 MPa,比由Case 2179-3得到的许用应力79.703 MPa低13.84%。

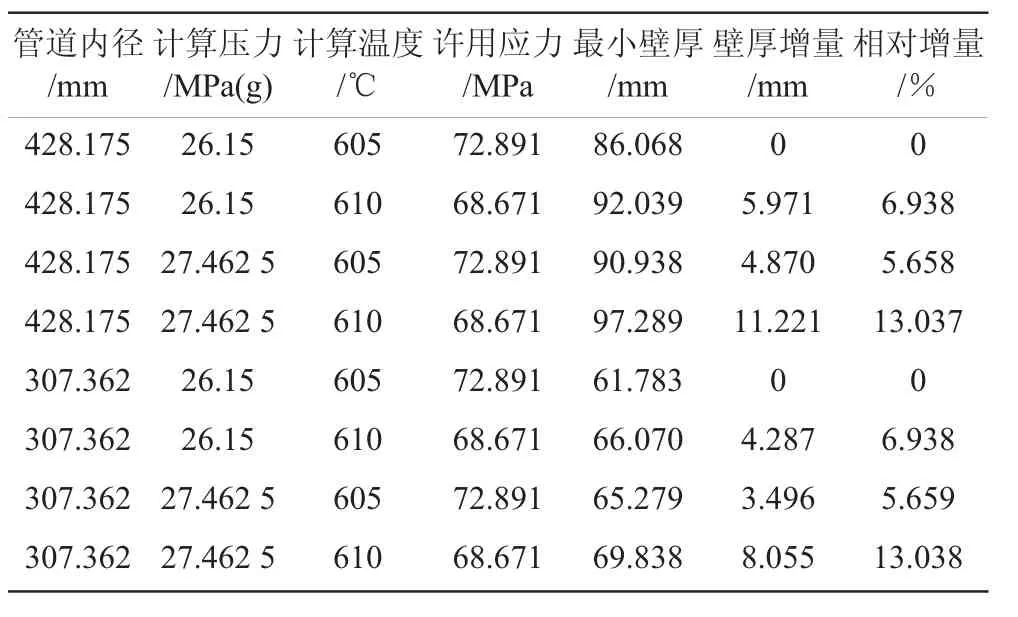

3 直管最小壁厚计算

超超临界机组选用的P92进口管道价格昂贵,并且价格不断攀升,给用年费用法优化确定主蒸汽管道的内径带来困难,当根据DL/T 5054—1996《火力发电厂汽水管道设计技术规定》控制主蒸汽管内蒸汽流速在40~60 m/s范围内时,660MW超超临界机组主蒸汽管道的主管最小内径可取425 mm,支管最小内径可取305 mm,其内径正偏差分别为3.175 mm、2.362 mm。计算直管最小壁厚时,应考虑内径正偏差,主蒸汽主、支管与之相应的内径分别为428.175 mm、307.362 mm。

2006年5月18日,中国电力工程顾问集团公司明确在ASME Code Case 2179-3标准没有更新及P92材料没有列入欧洲标准的“过渡”时期,P92材料的许用应力建议与业主协商按降低后的数值取用,同时为安全起见,规定超超临界机组主蒸汽管道的设计压力按锅炉最大连续蒸发量下过热器出口的工作压力加5%余量选取,设计温度仍按《火力发电厂汽水管道设计技术规定》执行,即设计温度为锅炉过热器出口蒸汽额定工作温度加上锅炉正常运行时允许的温度偏差值,温度偏差可取5℃。这样,660MW超超临界机组主蒸汽管道的设计压力由锅炉过热器出口蒸汽压力26.25 MPa(a)升至27.563 MPa(a),设计温度由锅炉过热器出口蒸汽温度605℃升至610℃。

660MW超超临界机组主蒸汽管道的计算参数不同,计算所得的P92直管最小壁厚不同。由DL/T 5366—2006《火力发电厂汽水管道应力计算技术规程》的直管最小壁厚公式所得的不同参数下的P92直管最小壁厚见表3。

表3 660MW超超临界机组P92主蒸汽直管最小计算壁厚Tab.3 P92 main steam pipe minimum calculated wall thickness for 600MW USC units

从表3可知,660MW超超临界机组的主蒸汽管道选用P92时,计算温度增加5℃时直管计算最小壁厚增量大于5%,计算压力增加5%时直管计算最小壁厚增量也大于5%,不过前者的壁厚增量大于后者,且既增温5℃又增压5%的壁厚增量大于这两者各自的增量之和;按当前规定的方法计算660MW超超临界机组的P92主蒸汽直管最小壁厚与按锅炉过热器出口蒸汽设计参数计算的最小壁厚相比,增厚13.037%,使最小内径为425 mm的主蒸汽主管计算最小壁厚增厚11.221 mm,使最小内径为305 mm的主蒸汽支管计算最小壁厚增厚8.055 mm。因此,按当前规定的方法选用660MW超超临界机组的主蒸汽管道,只要锅炉过热器出口蒸汽的实际运行参数不超过26.25 MPa(a)/605℃,主蒸汽管道的壁厚余量就不小于13.037%,安全余度相当大。

现在设计的660MW超超临界机组自控水平高,锅炉过热器出口蒸汽设定的超温报警值不超过3℃,锅炉过热器出口蒸汽的超压值也能控制在5%以下,因而主蒸汽既超温5℃又超压5%的持续时间将远小于机组持续运行时间。鉴于锅炉过热器出口蒸汽超温5℃与超压5%同时发生的时间较短,可依照ASME B31.1第102.2.4条规定,计算偶然短期超温超压运行阶段产生的环向应力,如果满足下列条件应被认为是安全的:(1)在任一时期压力和温度波动时间不超过8 h,且每年不超过800 h,环向应力不大于相应温度下许用应力的1.15倍;(2)在任一时期压力和温度波动时间不超过1h,且每年不超过80h,环向应力不大于相应温度下许用应力的1.2倍。当最小内径为305 mm的主蒸汽支管的最小壁厚取66.070 mm时,P92直管的许用应力增加15%。这样,P92管材的许用应力由68.671 MPa增至78.971 MPa,对应计算压力为 30.172 MPa(a),比 26.25 MPa(a)高 3.922 MPa,压力余量达到14.94%,这也就意味着在满足运行时间限制的条件下,主蒸汽超温5℃时,超压14.94%运行是安全的。而在现有的技术水平下,将超温、超压运行时间控制在规定范围内是很容易实现的。因此,根据ASME Code Case 2179-6确定A335 P92管材许用应力后,建议不用超温5℃再增压5%的工况来计算超超临界机组P92主蒸汽直管的最小壁厚,即现阶段仍然依照《火力发电厂汽水管道设计技术规定》确定超超临界机组P92主蒸汽管道的设计压力与设计温度。

4 内径管的壁厚偏差计算

采用内径管的主蒸汽管道,壁厚负偏差为0,正偏差的大小与生产厂家及其生产工艺有关。美国公司生产的内径管不提供壁厚正偏差数据,可以用管子系数求得。就美国万门高登公司生产的内径管而言,公称壁厚等于最小壁厚除以管子系数。公称壁厚大致地认为是制造管道的壁厚范围的中间值,因此内径管的壁厚正偏差(比值)大约是管子系数的倒数与1之差的2倍。

由SDGJ 6—90《火力发电厂汽水管道应力计算技术规定》得知,壁厚92.039 mm的管子系数是0.950,壁厚66.070 mm的管子系数是0.940。因此,最小内径为425mm的内径管公称壁厚等于96.833 mm,比最小壁厚92.039mm厚4.844mm,多5.263%,壁厚正偏差大约是10.526%,壁厚范围是92.039~101.727mm;最小内径为305mm的内径管的公称壁厚为70.287mm,比最小壁厚66.070 mm厚4.217 mm,多6.383%,壁厚正偏差大约为12.766%,壁厚范围为66.070~74.504 mm。显然,壁厚正偏差将使所采购的内径管的壁厚大于最小计算壁厚。

主蒸汽管道在工厂内配管时,壁厚正偏差大的管段应布置在温度最高、压力最大的锅炉侧,以使管道壁厚正偏差产生的壁厚余量得到合理利用。当最小内径305 mm的内径管的壁厚等于公称壁厚70.287 mm(壁厚正偏差为6.383%)时,计算温度取610℃可得计算压力为 27.717 MPa(a),比 26.25 MPa(a)高5.589%。因此,建议主蒸汽管道在工厂内配管时,将壁厚正偏差较大的管段布置在汽温、汽压高的锅炉侧,将壁厚正偏差较小的管段布置在汽温、汽压低的汽机侧,以使完工后的主蒸汽管道具有更大的安全余度。

5 “C”值与直管订货最小壁厚

管道与管道或管件对焊时,为保证焊接质量,要求焊口处的内壁平齐,因而两个对焊管道(或管件)的坡口需要将内径加工成同一尺寸“C”。美国A/E公司规定“C”值等于最小内径与总内径正公差之和,即“C”值等于最大内径。对于内径管,“C”值等于最小内径与内径正偏差之和。加工管道(或管件)的对焊坡口时,尺寸“C”使对焊坡口的内径扩大并可能产生加工过偏差,该偏差一般取0.254 mm(0.01 inch)。对于极限情况——内径偏差为0的内径管加工尺寸“C”时,坡口处管道壁厚的减薄量等于内径正偏差与0.254 mm之和的一半,而内径管的订货壁厚在扣除坡口加工尺寸“C”的减薄量后不得小于最小壁厚。因此,直管订货最小壁厚用式(1)计算:

式中:ta为直管订货最小壁厚,mm;tm为直管最小壁厚,mm;td为内径正偏差,mm。

对于660MW超超临界机组的P92主蒸汽管道,最小内径为425 mm的主管订货最小壁厚为93.754 mm(直管最小壁厚为92.039 mm,内径正偏差为3.175 mm),最小内径为305 mm的支管订货最小壁厚为67.378 mm(直管最小壁厚为66.070 mm,内径正偏差为2.362 mm)。

由此得知,660MW超超临界机组主蒸汽管道可选用的P92直管订货规格为:主管最小内径425 mm,最小壁厚93.8 mm;支管最小内径305 mm,最小壁厚67.4 mm。

“C”值是不同供货商所供管道或管件的对焊坡口的内径加工尺寸,据此加工对焊坡口内径时,管道内壁车加工掉的厚度有时比较大。对于已有的管道或管件,应尽力避免用“C”值加工对焊坡口。就主蒸汽管道在厂内配管而言,应尽力选配2根内径相近的内径管对焊,这样在保证焊口处内壁平齐的情况下,能减少坡口加工时的壁厚减薄量。例如,2根到货内径为305 mm、壁厚均为67.4 mm的P92内径管对焊时,坡口内壁可以不车削,壁厚不减薄能使610℃对应的计算压力升至26.896 MPa(a),与26.25 MPa(a)相比,增加压力余量2.64%。

6 结论

(1)按当前的规定设计超超临界机组主蒸汽管道,P92内径管具有较大的壁厚余量。借ASME Code Case 2179-6降低P92管材许用应力之机,超超临界机组主蒸汽管道宜用DL/T 5054—1996《火力发电厂汽水管道设计技术规定》来确定设计参数,即确定设计压力时不考虑5%的压力余量。主蒸汽管道在工厂内配管时,应将壁厚正偏差较大的管段布置在汽温、汽压高的锅炉侧,对焊口两侧内径管的内径应尽力相近,以使完工后的主蒸汽管道具有尽可能大的安全余度。

(2)超超临界机组主蒸汽管道因设计温度余量、设计压力余量、订货内径管的内径偏差及壁厚偏差的累加作用而使实际运行时主蒸汽P92内径管具有较大的壁厚余量。由于P92内径管的进口价格昂贵,应适当减少P92内径管的壁厚余量,以降低超超临界机组主蒸汽管道的造价。为此,建议对我国已投运的超(超)临界机组主蒸汽实际运行情况与P92内径管的进口情况进行调研,搜集整理超(超)临界机组主蒸汽运行参数及进口P92内径管的内径偏差与壁厚偏差,确定这些数据的分布范围,分析主蒸汽管道设计余量范围,为减少P92内径管的壁厚余量及下一次修订超超临界机组主蒸汽管设计温度与设计压力的规定提供支持数据。

[1]杨建平,郭军,乔亚霞.超超临界机组用P92钢焊接技术的研究[J].中国电机工程学报,2007,27(23):55-60.

[2]林学森,樊晨超,朱乃祥.超超临界机组新型耐热钢T/P92焊接监理工作[J].电力建设,2007,28(11):89-91.

[3]胡平.超(超)临界火电机组锅炉材料的发展[J].电力建设,2005,26(6):26-29.

[4]DL5000—2000火电发电厂设计技术规程[S].北京:中国电力出版社,2001.

[5]张磊,李广华.锅炉设备与运行(超超临界火电机组丛书)[M].北京:中国电力出版社,2007.