华能巢湖电厂2×600MW工程创新和优化设计

2010-08-09高嘉梁王志斌

江 蛟,高嘉梁,王志斌

(江苏省电力设计院,南京市,211102)

1 工程概况

华能巢湖电厂2×600MW新建工程(如图1)位于安徽省巢湖市西北,处安徽省电力负荷中心,该项目的建设将充分满足安徽省经济发展对电力的需求,优化地方电源结构,提高电网运行的安全可靠性。华能巢湖新建工程于2007年5月23日经国家发改委核准,2007年3月1日正式开工建设。2008年8月9日,1号机组投入了商业运行;2008年11月24日,2号机组投入了商业运行。

2 工程设计优化

在本工程的创新和优化设计中,将重点放在“经济性、合理性、先进性”上,突出体现节能与环保的设计理念,采取了以下10项优化措施:(1)合理厂区布局,节约占地;(2)优化主厂房布置,降低工程造价;(3)简化辅机选型,减少设备投资;(4)采取可靠措施,降低电厂耗水指标;(5)合理确定辅机容量,降低厂用电率;(6)体现以人为本,提高控制水平;(7)注重环境保护,降低排放指标;(8)开展精细化设计,更新设计思路;(9)注重新技术、新工艺,实现技术升级;(10)体现循环经济思想,促进可持续发展。

2.1 厂区总平面布置优化

经优化后的总平面方案具有顺、新、小、省、整和以人为本等特点。

(1)顺。充分结合地形,按工艺系统的布置要求,设计合理的阶梯分区,大大节省挖填方量。

(2)新。工程采用全新的侧煤仓布置方案;主厂房采用模块组合设计。

(3)小。主厂房体积小、厂区占地面积小、拆迁量小、土方工程量小。

(4)省。运煤栈桥、综合管架省。

(5)整。进行了大量的整合,如:化水区与净水站、综合泵房的整合,全厂空压机室与除灰、脱硫、运煤综合楼的整合,车库与检修间、材料库的整合等。

(6)以人为本。如采用“四机一控”方式,将控制室布置于生产办公楼与主厂房连接的天桥上,营造了“安静、和谐、便利”的工作环境。

总平面布置的优化,减少了土方量,节约了占地面积。厂区占地面积为23.0 hm2,仅为限额设计的47%,全厂填挖方基本平衡。

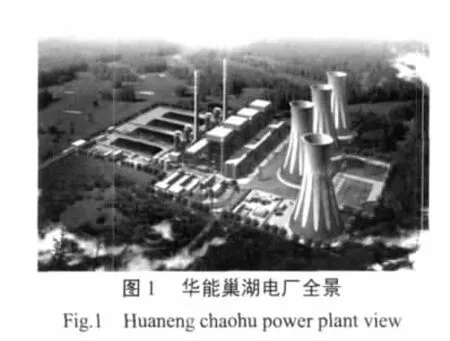

2.2 主厂房布置优化

按模块化设计的思路对工程进行设计。在模块合理划分的基础上,对每个模块进行优化,然后分析每个模块的技术特点、经济性和适用性,并在此基础上进行模块优化组合,推出适合本工程特点的5个主厂房方案。通过经济技术比选,确定本工程的最优设计方案,主厂房布置优化成果如表1。

表1 主厂房布置优化成果Tab.1 Main power block layout optimization

主厂房布置主要特点为:(1)采用侧煤仓方案,压缩汽机与锅炉之间距离,减少四大管道管材用量。(2)汽轮发电机组中心线偏向A排布置,汽机房空间布局合理。(3)除氧器高位布置于煤仓间与炉侧之间搭建的平台上。(4)取消集中控制楼,集控室采用“四机一控”方案,布置在生产办公楼与主厂房连接的天桥上。(5)2机合用1台电动启动泵。(6)A排外设置毗屋,占3档,毗屋跨度为6.0 m。(7)2台炉的煤仓间集中布置在2炉中间,煤仓间采用单框架结构,2炉共用磨机检修场地。采用炉后上煤方案,保证输煤栈桥和上煤皮带最短。(8)电气热控设备布置高度分散,降低了电缆用量。

2.3 设备及系统优化

2.3.1 给水泵优化

在保证机组运行安全、可靠的前提下,决定2台机组合用1台启动电动给水泵,电动给水泵不作备用,以降低厂用电负荷和优化厂用电接线方式,电动给水泵功率由8600 kW降至3400 kW。与单元制电动备用泵相比,可节省投资1772万元;与每台机组配1台启动电动给水泵相比,可节省240万元,同时可节省主厂房的占地面积。

2.3.2 点火油系统优化

本工程对点火油系统配置进行了全面优化,采用等离子点火技术,有效降低了燃油系统出力、供油泵扬程以及油罐的容量。点火油系统优化后,燃油系统的出力仅为15%BMCR热输入量,油罐容量仅为2×500 m3,供油泵采用 2×100%+1×30%配置方案,与常规方案相比,初投资约节省100万元。同时,采用等离子点火技术后,还可以降低锅炉启动耗油量。

2.3.3 全厂压缩空气系统优化

将各专业空气供应系统的独自布置整合为统一的空压机站,由压缩空气站向除灰、热控、热机、脱硫等专业提供气源。空压机采用节能型压缩螺杆式空压机,不仅有利于节省空气供应系统的土建和设备投资、减少各专业的设备备用,提高供气可靠性,而且有利于集中优质管理,减少管理成本。经过优化整合,全厂仅需要配置5台50 m3/min、排气压力为0.75 MPa的空压机,3台运行,2台备用。通过空气供应系统优化,节约建设费用134.4万元,减小占地216 m2。

2.3.4 锅炉补给水系统优化

通过优化系统出力、设备布置及技术经济优化比选,锅炉补给水处理系统设计采用2套系统出力为50 t/h的超滤+一、二级反渗透+电除盐系统。与常规方案相比,水处理室建筑面积和体积分别减少了55%和70%,水处理站总占地减少55%。由于系统连续自动化运行,采取无人值班运行管理方式,水处理站不设控制室,减少了电厂定员。

2.3.5 冷端优化

根据电厂总平面布置方案、厂址区域气象条件,通过选择不同的汽轮机冷端设备(主要包括凝汽器面积、冷却塔面积、循环水冷却倍率以及供排水管径等),共组成250种不同配置方案,采用循环水系统优化计算程序进行水力、热力及经济计算,并进一步对其中的主要经济指标进行了敏感性分析,最终提出本工程冷端设备的配置方案:1台机组配置3.8万m2的凝汽器及9000 m2的自然通风逆流式冷却塔;循环水冷却倍率为55倍;循环水供水干管/支管管径为DN3000/DN2200。循环水供水系统采用单元制,每台机组配置2台50%容量的循环水泵。

采用该方案后,系统经济性较好,同时也能保证汽轮机组的最大出力,即在最高的冷却水温条件下,保证汽轮机的背压不超过满负荷运行时的最高允许值。

2.3.6 辅助车间控制方式及控制系统优化

在设计中对设置集中监控网和不设集中监控网2个辅助车间控制方案模块进行分析比较后,采用了设置集中监控网的辅助车间控制方案,即将全厂除纳入DCS系统监控以外的所有辅助车间和附属生产的控制系统通过计算机网络联网(包括水、煤、灰、脱硫等系统),实现集中监控。其控制点布置在单元机组控制室,与主厂房DCS系统构建成全厂范围的集中监控中心,提高了电厂的生产效率和电厂辅助车间运行和管理水平。

2.4 精细化设计

2.4.1 电缆敷设路径的优化

本次工程设计专题研究电缆敷设路径优化及减少桥架、电缆的相关措施,对经优选的4个模块方案,分别从控制电缆,电力电缆两方面进行技术经济比较,确定本工程最优电缆敷设路径。优化后,全厂电缆及电缆桥架的总费用相对限额标准节省约3297.2万元,节省了44.8%;全厂电缆与桥架的总施工费用相对限额能够节省约4922.4万元,节省了41.9%。全厂电力电缆总长度仅为限额标准的54%;全厂控制电缆总长度仅为限额标准的70%。降低工程造价十分显著。

2.4.2 烟囱结构的优化选型

烟囱作为火力发电厂的主要构筑物,其结构的选择是影响建筑、安装施工工程量的重要因素,本次设计针对采用湿法脱硫后,烟气对烟囱内衬及混凝土筒壁腐蚀影响的特性,在经过技术经济比较后,采用套筒砖、内筒钢筋混凝土烟囱方案。该方案投资仅为1704万元,较常规工程节约近600万元,并且从根本上解决了烟囱裂缝和腐蚀问题。

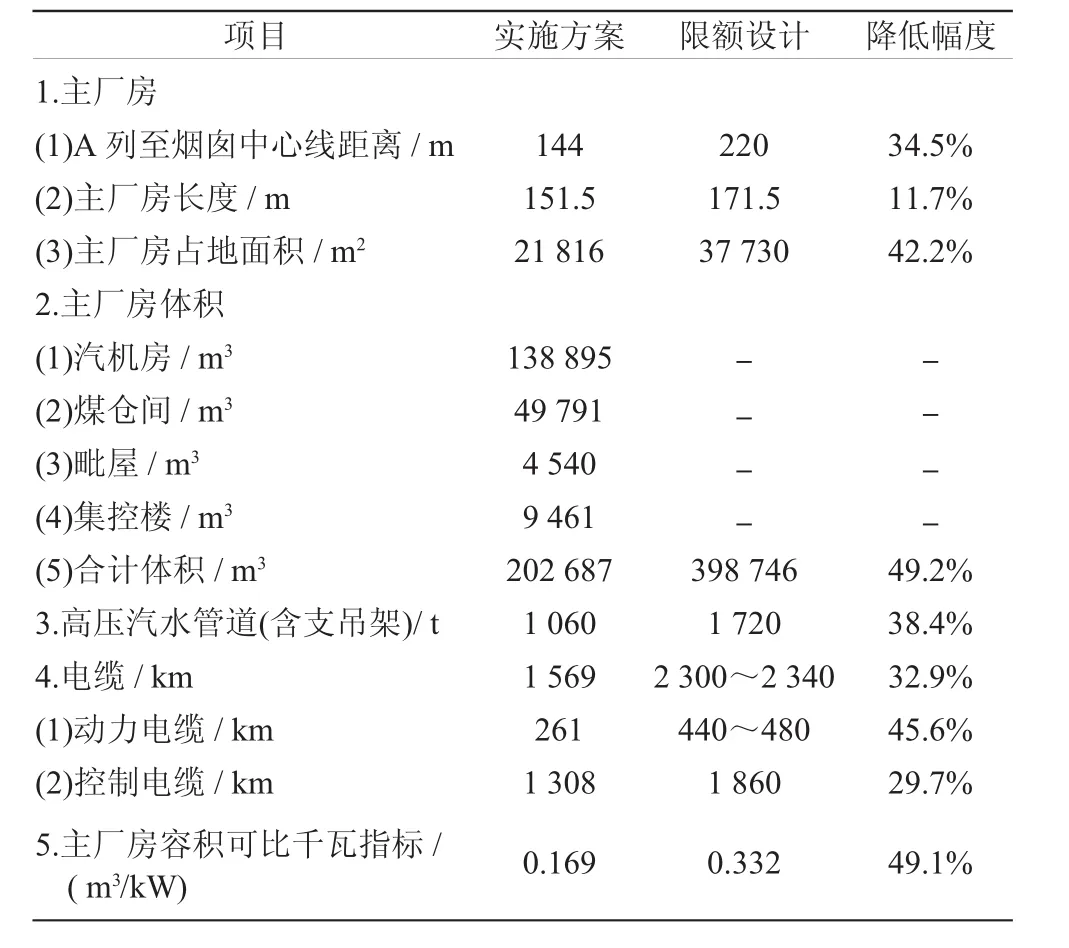

2.4.3 主要建(构)筑物基础设计优化

根据本工程勘测报告和建(构)筑物上部结构荷载对地基的不同要求,对采用天然地基的方案进行分析和比较,通过承载力和沉降计算,论证其可行性;对基础的持力层和基础型式进行计算和经济比较,提出:相对于可研提出的重要建(构)筑物采用层④为基础持力层,经比较后确认当层③有一定的埋深和层厚时,应优先选用为持力层,以减少开挖工作量,节省投资;基础型式根据实际情况采用独立基础或筏基。在主厂房结构设计方面采用多种程序进行联合空间结构计算和验算复核,使构件断面选择合理,结合目前成熟的技术、施工条件,采用不同强度等级的混凝土匹配HRB400级钢筋,进行精细计算比较,寻求最佳结构性能,实现工程造价最低、总体进度最快的目标。图2为主厂房的三维结构示意图。

汽机基座设计方面,在使用常规TGFP V4.0计算的基础上,采用套装工程分析软件ANSYS 7.0建模,通过模态分析和扰力作用下的强迫振动分析进行对比,论证了技术经济的综合效益,达到了节省投资、加快进度的目标。对比优化前后2种汽机基础方案,优化后的基础柱截面大幅减小。经计算,优化后的汽机基础钢筋混凝土总方量为4180 m3,较优化前的4893 m3降低了713 m3,降幅为14.6%。1台汽机基础可直接节省土建投资约94.2万元。优化方案方便了施工,明显缩短了土建施工周期,加快了施工进度。由于优化后的汽机基础改善了基础的动力特性且减少了沉降,提高了机组的安全系数。

2.5 新技术、新工艺的应用

2.5.1 厂用电现场总线监控系统

本期工程每台机组设置1套电气EFCS监控系统,以硬接线加通信的方式对厂用电源系统及单元机组智能设备进行监控,减少了控制电缆的长度和DCS系统的I/O卡件的数量,提高了厂用电监控系统的自动化水平和管理水平,减少了维护工作量。

2.5.2 四大管道动力综合分析技术应用

对于超临界及以上参数机组,四大管道的动力计算是必不可少的。动力计算的目的是避免共振、汽锤/水锤、地震等破坏管道造成事故。以往一般只进行静力计算,很少进行动力计算,或者采用等效静力法来进行一些简单的动力分析。在本工程设计中,采用了电厂管道系统动力综合分析技术对四大管道的选型、布置和支吊进行优化和分析,联合运用管道流体分析软件PIPENET和管道动力静力分析软件CAESARII进行了四大管道管系的模态、谐波分析、汽锤/水锤、排汽、地震分析,通过在管系中设置阻尼器等措施,有效抑制了管道振动和汽锤反力,确保了管系的安全性和可靠性。

2.5.3 建筑结构设计新材料的应用

(1)结构设计新材料。在全厂结构中钢筋以HRB400+HRB335系列的热轧钢筋为主导钢筋,对轴压比较大的煤仓间柱采用C60高强混凝土,取得了显著的经济效益,有效避免了“肥梁胖柱”。

(2)屋面新材料。汽机房屋面、翻车机室屋面采用实腹钢屋面梁上铺蒸压轻质加气混凝土板(NALC板)的方案。该种新型混凝土板具有轻质高强、耐火、隔热、隔音、无放射性、产品精度高、施工安装便捷、能适应大的层间变位、抗震性能好等诸多优点;且施工工期短,安装时无须占用汽机房场地,交叉作业也比较少;在正常使用条件下,屋面耐久性好,日常维护较方便。

(3)沟道盖板新材料。对用量较大的沟道盖板采用无机复合盖板,该盖板具有轻质、美观、耐久、防火性能好等优点。

(4)综合管架柱新材料。综合管架柱采用薄壁离心钢管,该钢管可以充分发挥钢和混凝土两种材料的物理力学特性,克服两者单独使用的弱点。与轧制H型钢相比,薄壁离心钢管质量分布均匀,抗弯模量对称,整体稳定性好;与纯钢管相比,薄壁离心钢管可充分利用混凝土的受压性能,节约用钢量。经技术经济比较,薄壁离心钢管作为管架柱在造价上仅为普通钢管柱的2/3,为轧制H型钢的1/4。

(5)护坡新材料。本工程厂址区地形高差较大,且位于两山之间,在厂内外及不同标高场地之间须设置护坡,最高达5 m左右。本工程采用土工网垫作为护坡材料。该材料是一种由多层塑料凹凸网与高强度平网复合而成,呈网状三维结构,其化学性能稳定,对环境无污染,可以有效防止水土流失,增加绿化面积,改善生态环境,达到边坡生态治理的目的。在工程造价上比普通护坡节约10%。

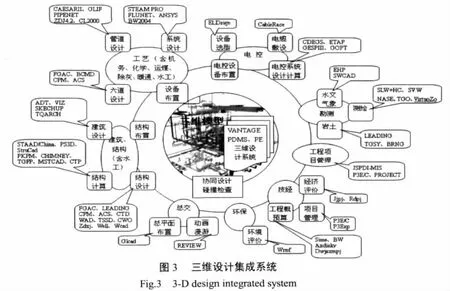

2.5.4 三维数字工厂设计系统的应用

我院已形成以VANTAGE为核心,集成众多国内外著名设计计算软件的三维设计集成系统——“JSPDI-CAD系统”(如图3)。4年来引进并集成了美国的管道应力分析计算软件CAESARII、有限元分析软件ANSYS、热平衡计算燃机STEAM/GT PRO、三维钢结构计算软件STAAD-CHINA,英国的三维钢结构详图设计软件STRUCAD,以及国内结构设计软件PKPM、电缆敷设软件CableRace、热控设计软件ELDsign等许多国内成熟软件。

本工程施工图设计全面采用了三维设计系统,优化了系统和设备布置,改善了检修和运行条件,确保了工程量的控制。三维设计系统的全面应用对保证本工程设计质量,实现本工程各项创优措施以及保证各项技术经济指标,加快设计进度带来了巨大的帮助。

2.5.5 其他新技术的应用

(1)大型烟风煤粉管道优化和选择设计技术的应用

通过该技术的应用,建立大型烟风煤粉管道(结构)设计计算模型,应用有限元计算分析软件,优化大型烟风煤粉管道(结构)设计,从而避免大截面烟风道失稳和振动问题。同时,节省了烟风道工程量。

(2)烟风道设计空气阻力计算技术和应用

该技术是通过烟风道空气动力计算软件,将计算结果与实际运行数据进行比较,再与计算流体力学CFD和流体力学软件FLUENT的计算结果对比,修正各种管件的阻力系数,并提出异型件、导流板设计建议,以降低系统阻力,准确选择设备,降低厂用电,为系统设计和辅助设备配置提供依据。

(3)气固两相流输送阻力计算研究

运用气力输送粉煤灰、石灰石粉等散状物料的阻力计算软件,短距离超高浓度输送的阻力计算软件和双套管气力输送阻力计算软件,解决电厂气固两相流输送计算问题,从而达到优化系统配置的目的。

2.6 节水优化成果

本工程设计年平均用水量为2068 m3/h,百万千瓦耗水指标为0.433 m3/(s·GW)。电厂耗水指标远低于国家对新建电厂节水的有关规定,达到先进水平,采取的主要节水措施如下。

2.6.1 循环水处理系统优化

本工程设计在考虑充分节约水资源的同时,又最大限度考虑节约工程投资、运行费用,取得了最大的节水效益。经技术经济综合比较,确定循环水浓缩倍率为6.0,并采用循环水旁流混凝澄清处理、ClO2杀菌处理及单纯投加高性能全有机复合稳定剂的循环水处理工艺。

2.6.2 脱硫工艺水系统优化

脱硫系统的工艺用水量为103 m3/h。本工程采用循环水系统排水作为脱硫工艺用水,从而利用了约41%的循环水系统的排水量,既减少了耗水量,又降低了循环水排污量。

2.6.3 除灰渣系统的优化

采用风冷式干排渣系统,与水力除灰渣相比,全年减少耗水约70万m3。

2.6.4 降低工业废水产生量的优化

本工程通过系统工艺优选、分类排放、清污分流、采用节水锅炉清洗工艺等优化途径,使经常性废水产生量由优化前的54.5 t/h降低到优化后的9 t/h,并大幅降低了非经常性废水的产生量。工业集中废水处理系统废液池容积由优化前的6000 m3降到优化后的4000 m3,系统出力也由优化前的150 t/h降低到优化后的100 t/h,相应节约投资222万元,降低运行费用约4万元/年,并减少布置占地约950 m2。

通过设计优化,从源头上减少了全厂经常性废水产生量:优化锅炉补给水处理系统工艺设计,采用电除盐系统方案,避免锅炉补给水酸碱废水排放;对超滤反洗排水进入循环水反应沉淀池处理后直接回收利用;将反渗透排放浓水直接压力排放至敞开式循环冷却系统冷却塔水池直接回用;通过清污分流,将凝结水精处理混床树脂再生过程中的树脂分离、输送、快速冲洗、淋洗等环节的排水(水质较好)送至开式循环冷却系统冷却塔水池直接回用。

通过设计优化,同时从源头上减少全厂非经常性废水产生量:将仅pH值轻微超标的锅炉冷态清洗排水和热态汽水膨胀疏排水直接排至敞开式循环冷却水系统回用;对600MW超临界直流炉机组,设计推荐炉前系统采用EDTA清洗或盐酸循环清洗,炉本体及过热再热器系统采用EDTA清洗,可大大降低锅炉化学清洗一次最大废水量。

上述设计优措施从源头上尽量减少了工业废水产生量,不仅保证了电厂“废水零排放”设计目标的实现,而且降低了集中工业废水处理系统废液池设计容积和系统规模,节约了一次性投资,同还降低了废水处理系统运行负荷,节约废水输送和药品处理等运行费用。

2.7 以人为本的设计理念

(1)总平面布置将水处理区作为缓冲带,拉开1号冷却塔与厂前办公区域的距离,以减轻冷却塔对办公人员的噪声、水汽影响及空间压抑感,体现“以人为本”的理念。

(2)优化主厂房布置型式,在汽机房0 m、6.3 m层B排侧以及汽机房运转层A、B排侧均留有贯通汽机房的宽敞的检修和维护通道;在锅炉炉前、炉后以及烟囱后均留有贯通固扩端的道路,便于检修和运行车辆进出;侧煤仓两侧具有贯通锅炉房的人行通道;极大地方便了电厂今后的检修和运行。

(3)集控室布置布置在生产办公楼与主厂房连接的天桥上,既有效利用了空间,又便于运行检修维护,营造了“安静、和谐、以人为本”的工作环境。单元控制室利用有限的空间获得宽敞的空间感受。

(4)采用了全厂辅控系统集中控制方式,辅助车间不设就地控制室。在单元控制室操作员站上可对各辅助系统进行集中监视、管理和自动顺序控制,还可以实现远方软手操,既降低了定员,又改善了辅控人员的运行环境,且投资增加有限。

(5)优化系统配置和布置。例如大量的辅助车间的整合、检修车间的合并。锅炉补给水处理系统设计采用超滤+一、二级反渗透+电除盐系统,系统连续自动化运行,可采取无人值班运行管理方式。这些优化大大降低了运行和检修人员的运行和巡视工作量。

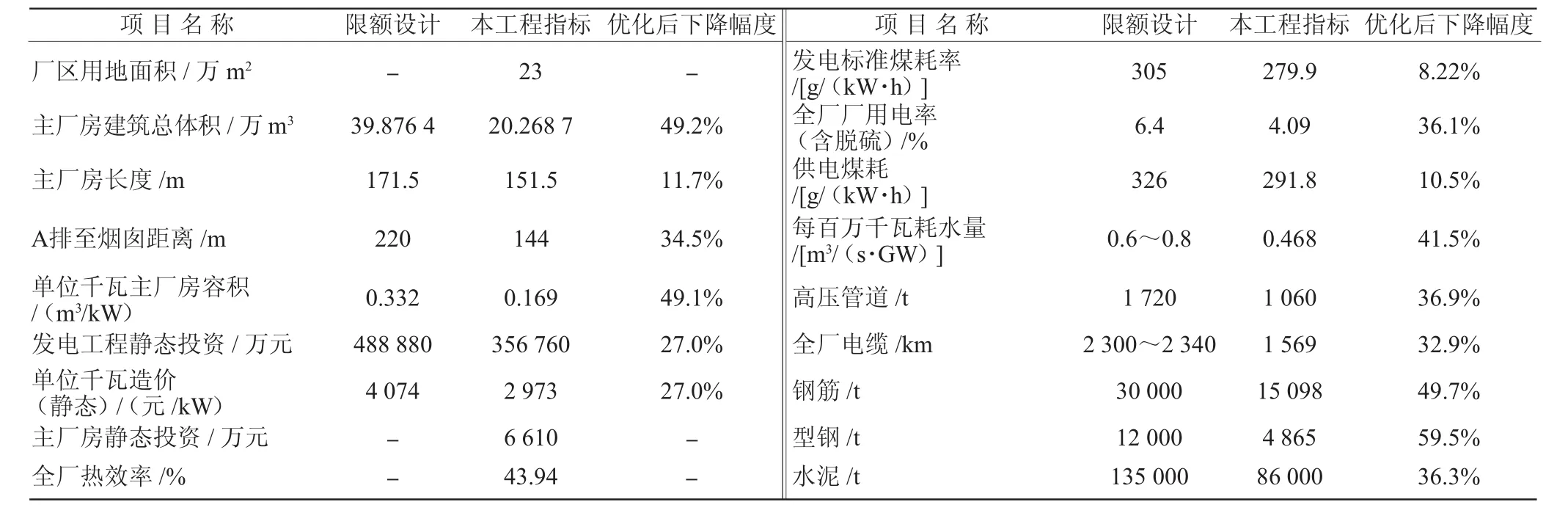

3 设计优化成果

本工程优化后的主要技术经济指标见表2。从表2可以看出,工程经设计优化后,多项指标较限额设计都有大幅下降。

表2 华能巢湖电厂工程主要技术经济指标Tab.2 Technical economical indexes of Huaneng Chaohu Power Plant project

4 结论

通过全面的系统和布置优化,巢湖工程实现了低于3000元/kW的单位造价,不到4.5%的厂用电率,不到限额指标50%的厂区占地,分别较限额设计降低了26.5%、31%、52.9%,其年发电小时盈亏平衡点仅为2700 h,耗水指标比限额下降了50%。这些技术经济指标均处于国内超临界发电机组指标的前列。

[1]吴斌,邵亮,江蛟,等.华能巢湖电厂主厂房布置优化专题报告[R].南京:江苏省电力设计院,2007.

[2]马晓珑,鲁礼勋,郭三虎,等.华能巢湖电厂一期工程2×600MW机组厂用电率测试报告[R].西安:西安热工研究院有限公司,2009.

[3]许正同.浅谈华能巢湖电厂电缆敷设的优化[C].导体及电气设备选择文集,2009.

[4]沈涛,刘欣良,杜小庆,等.汽机基础中间层平台结构选型探讨[J].武汉大学学报(工学版),2009,42(2):122-125.

[5]李波,周安建.华能巢湖电厂总平面优化特点[J].武汉大学学报(工学版),2009,42(2):103-107.

[6]范仁东,赵顺安.从实测数据分析风冷干排渣系统对锅炉效率的影响[C].清洁高效燃煤发电技术协作网2009年会论文集,2009.

[7]DL 5000—2000火力发电厂设计技术规程[S].

[8]王祝成,孟桂祥,姚啸林,等.华能巢湖电厂一期工程性能考核试验报告[R].西安:西安热工研究院有限公司,2008.