基于Simulink/DSP的电子压力机运动控制规律的研究

2010-08-09陈昌明易建军田晓强

薄 伟,陈昌明,易建军,田晓强

(华东理工大学机械与动力工程学院,上海 200237)

1 引 言

在当前压力机冲压生产过程中,先进的机械化系统、新工艺以及智能控制技术等被越来越广泛地采用,大大提高了零部件冲压生产效率和成品质量,降低了冲压成本[1]。随着伺服技术的不断发展,基于伺服电机高速响应、低振动、控制方式灵活等优点,由伺服电机驱动的电子压力机代表先进冲压设备的发展潮流。

目前从国内外压力机研究的现状来看,通过改进压力机的机械结构基本上到了研究极限,故只能从压力机的控制系统和驱动方式上来进行改进[2-3]。由于压力机在加工不同材料时加工特性有所不同,材料内部的应力结构变化因素都会影响到加工的期望值,这样就必然要求压力机的控制系统应具有较高的柔性,能够满足不同材料在不同加工模式下加工的要求。因此,给压力机的研究开发带来了难度。鉴于此,该系统采用交流伺服电机作为驱动执行机构,交流伺服电机具有很强的柔性,能够实现位置和速度的精确控制,可调速度的范围比较宽,响应速度快,全闭环控制保证了加工材料的精度。

为研究压力机适应零部件加工的不同控制要求,该文以压力机机构中滑块的恒定速度控制为例进行了分析与探讨。通过运用Target for TI C2000工具,构建符合控制要求的Simulink模型,进行软件仿真。把最主要的精力放在Simulink建模和控制算法的设计上,使得对伺服电机的控制达到最理想的状态。

2 电子压力机运动控制系统的控制方案

传统机械压力机是利用曲柄滑块机构将电动机的旋转运动转变为滑块的直线往复运动,然后对原料进行成形加工。在锻压机械中,机械压力机所占的比例达到80%以上[4]。目前,国内外广泛使用的机械压力机在驱动方式上仍沿用不可调速的普通交流异步电动机、离合器-制动器、飞轮组合[5]。但随着科技的发展,市场上对高精度、高质量、低价格产品的需求越来越大,用于制造产品的材料越来越丰富,使得对于能够高效率制造高精度、高品质产品的加工设备需求越来越强烈[6]。

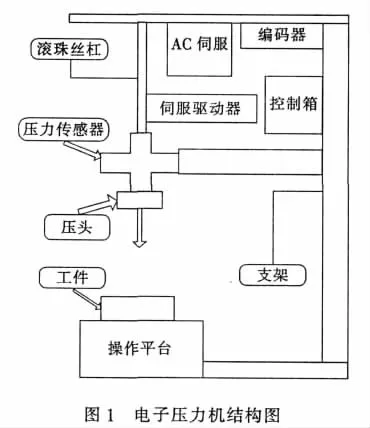

该文提出了一种由伺服电机直接驱动压力机的解决方案。电子压力机主要由电机控制系统、传动系统、操控系统等部分组成,结果图如图1所示。

从图1可以看出,精密电子压力机由AC伺服电机驱动,通过将同步齿形皮带、轴承和滚珠丝杠连接起来,然后由伺服电机驱动精密滚珠丝杠,同时滚珠丝杠下端放置高精度力传感器,进行压装作业过程中实时读取采集的力值反馈给控制箱中的DSP,DSP可以根据设定好的程序精确控制力、行程、速度等测量参数,实时闭环在线控制压装过程,从而为精密压力装配提供充分的质量保证。

3 硬件电路平台的设计

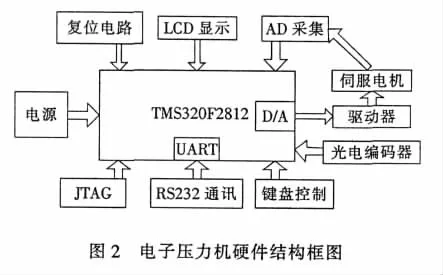

该硬件系统采取模块化设计,根据电子压力机的运动控制特点,采用专用电机控制芯片TMS320F2812,该芯片非常适合于电机的数字化控制。它以32位定点CPU为内核,配置了完善的外围设备,处理数据能力强,主频高达150 MIPS,128 K字节的Flash,有专门用于电机控制的事件管理器,事务处理能力强,程序存储器大,具有在线仿真功能,使其在线调试比较方便快捷[7-8]。其硬件系统原理图如图2所示。

在该设计中主要有两种信号需要采集,分别是力值信号和位移信号。力值采集精度和位移读取的精度直接决定着整个系统的精度和性能,故这两种信号采集电路的设计是系统成败与否的关键。在开发电子压力机测控系统过程中,不但要求系统能够实时读取力传感器和位移传感器监测的数据,而且要进行分析计算,对其进行快速处理,所以对控制系统的实时数据分析处理能力要求较高。另外,作为人机交互界面,液晶显示是用户操作的直观对象,应方便用户输入参数、执行操作,实时提供数据给用户进行判断分析。用户在使用电子压力机时,依据自身的实际需要来修改液晶显示界面里的参数值向控制器发出不同的操作命令,所以在设计液晶显示界面时,应保持界面简洁直观,方便操作。整体来说,控制系统应在压装过程中承担以下任务:

(1)状态监测。在显示界面上,应通过实时采集数据来判断现场设备的运行状态,比如电机的启动与停止、原始位置与起始位置等参数,运用实时曲线来显示压头的速度和位移参量。

(2)过程检测。实时显示当前载荷的大小、工件的压装状态、运动的位移大小是否符合合格标准。

(3)报警提示。如果现场压装操作过程中出现压力过载、电机急停等因素时,应有响应的报警提示来提醒操作人员检查压装过程,分析故障原因,并记录下来便于下次避免。

(4)参数修改。由于压装工件有所不同,要求速度位移等参数需要对其进行相应修改,保持系统较好完成压装过程。

4 利用Matlab/Simulink软件进行硬件建模

在传统的基于DSP平台开发模式中,开发流程有开发设计和产品实现两个部分。在开发设计部分完成算法开发和方案设计,产品的实现用来验证开发设计的正确性,通常需要不同部门的相互配合。这样就会造成不同部门之间的协调性有所欠缺,开发周期较长,设计错误不能被及时发现等。在硬件系统设计完之后,花费大量人力物力对各个模块进行逐步调试,进行复杂代码的编写工作。

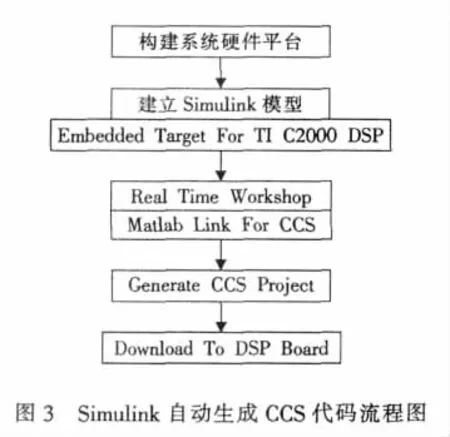

随着工业软件的发展,这种传统开发方式已经被逐渐摈弃。借助于Target for TI C2000工具,通过在Matlab/Simulink中图形化建模来实现运动系统的开发仿真。集成在Matlab中的Matlab Link for CCSDevelopment Tools提供了 Matlab、TI DSP集成开发环境CCS和硬件DSP的双向连接,允许开发者在Matlab的环境下就可以完成对CCS和硬件目标DSP的操作[9]。开发人员通过在Simulink中调用这些图形化的功能模块建立满足产品的各种模型,对这些模型进行仿真验证,然后运用Real-Time Workshop模块来自动生成CCS的项目工程文件,在CCS中经过修改、编译后即可下载到DSP目标板中运行。Simulink自动生成CCS代码流程图如图3所示。

Matlab具有强大的Simulink动态仿真环境,可以实现可视化建模和多工作环境间文件互用和数据交换。Simulink支持连续、离散及两者混合的线性和非线性系统,也支持多种采样速率的多速率系统,Simulink为用户提供了用方框图进行建模的图形接口。它使得开发者将最主要的精力用在算法设计和模型的构造上,为用户节省了大量的代码编写工作。开发者只需要掌握Simulink中的输入、输出等模块的功能,即可实现相应的操作。正是基于这些特点,Simulink被广泛应用于各类系统的动态仿真过程。

压力机的控制方式主要包括恒定压装速度控制、恒定压力控制、恒定压装位置等控制方式。鉴于篇幅所限,该文只对恒定速度控制方式下的电子压力机运动状况进行探讨。

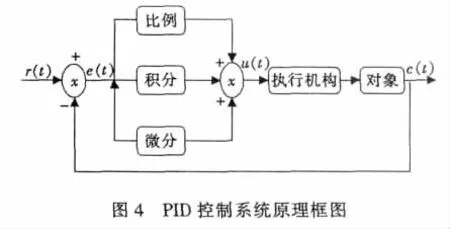

在讨论运动控制系统的控制算法时,往往对于压力机能否实现精确控制有着重要的意义。为了确保压力机的定位精度和稳定性,又能够让系统实现快速响应,速度控制采用传统的PID控制算法。作为应用广泛的算法之一,PID算法以其结构简单、稳定性好、工作可靠、调整方便等优点成为工业控制的主要技术之一。PID控制器就是根据系统误差,利用比例、积分、微分计算出需要控制的量来进行控制的[10-11]。如图4所示。

在伺服电机的速度控制中,电机转速的快慢通过向伺服驱动器发送电压值的大小来进行调节;转速大小通过与电机主轴相联接的光栅编码器来进行测定;旋转方向通过电压值的正负来确定。当向伺服驱动器发送的电压为零时,电机停止运转。

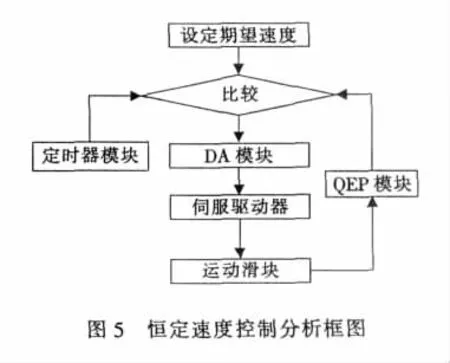

基于此,在定速度控制过程中首先设定一个转速,以期望电机能够按照设定的转速进行运转。设定的转速与反馈的实际转速相比较,当实际的转速与设定的转速不相符时,通过PID调节使电机的转速接近设定值。如若设定转速与实际转速不相符,则这个循环过程一直进行,直到设定的转速与实际转速相等为止,系统达到稳定状态。恒定压装速度控制方式如图5所示。

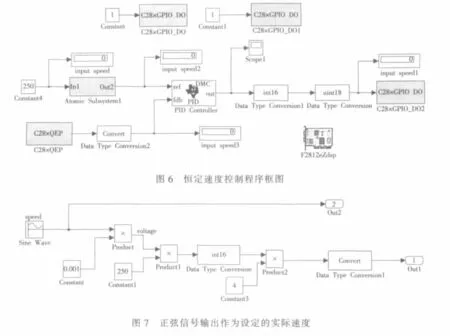

根据以上分析,在恒定压装速度控制的框图程序中,需要用到的功能模块主要有GPIO功能模块、QEP功能模块和PID Controller功能模块。具体控制的框图程序如图6所示。恒定压装速度控制系统用到的控制模块及功能如下所示:

(1)GPIO定功能模块。通过GPIO口置高,使得GPIO引脚置高电压,从而三极管处于导通状态,控制伺服电机处于使能工作状态。

(2)QEP功能模块。QEP功能模块的主要作用就是通过脉冲变化率来读取转速值。在QEP功能模块的参数设定面板中,计数模式选择RPM模式。该功能模块就会输出相应的转速值,对应单位是r/min。

(3)PID Controller功能模块。PID Controller功能模块在模型中的主要作用是根据反馈信号的大小与输入信号进行比较,从而不断调整控制量的大小。在程序中,分别将设定速度和QEP模块采集到的电机实际转速连接到了PID功能模块的参考输入端和反馈输入端。这样PID功能模块就会根据设定速度和QEP模块采集到的电机实际转速的差别调节输出,直到参考输入端的速度值与反馈输入端的速度值一致。在其参数设定面板中可以对它的比例系数Kp,积分系数Ki和微分系数Kd分别加以设定来实现控制。

(4)SPI功能模块。DSP芯片的SPI功能模块将经过PID调节的16位数据发送给DA芯片,从而完成恒定压装速度控制的PID调节过程[12]。

5 恒定速度控制方法的仿真验证与分析

以恒定压装速度控制程序中的PID调节过程为例,因为仅仅是采用软件仿真,故程序中的QEP功能模块无法采集实际的转速值。如果要进行软件仿真,需要用一个模块替代QEP功能模块来发送设定的转速值,从而观察PID调节的效果。

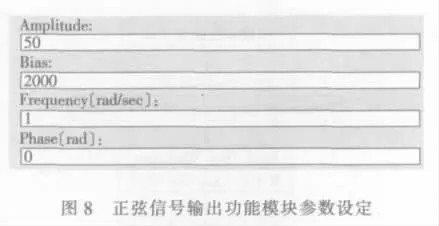

在PID调节仿真过程中,用正弦信号输出模块来代替恒定速度控制程序的子系统2中的QEP功能模块。如图7所示。

正弦信号会反映采集到的实际转速值相对于设定值的波动情况。在仿真过程中,可以通过对正弦信号输出模块参数的设定来确定波动幅度的大小。正弦信号输出功能模块的参数设定如图8所示。

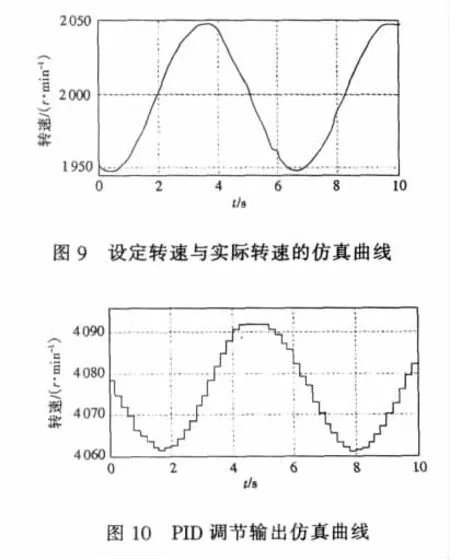

在正弦信号输出功能模块的参数设定对话框中,将幅值和偏置分别设为50和2000。这样该功能模块输出的设定速度信号就是以2 000 r/min为中心,以50 r/min为幅值,上下波动的正弦速度信号,其最大值为2050r/min,最小值为1950r/min。当程序运行时,在Scope2中可以看到设定的转速与实际的转速所对应的向AD芯片发送的数值所代表的曲线图,如图9所示。

根据设定的转速所对应的数值和实际转速所对应的数值,进行PID调节,其输出也应该是正弦曲线。对于PID调节的结果,可以通过Scope1进行观测,如图10所示。由此可见,PID调节功能的仿真与所预计的速度值基本吻合。

6 结束语

压力机作为工业常用的锻压设备之一,具有极广的应用前景。该文着眼于利用32位DSP和伺服电机来控制压力机,能够有效提高压装效率,使产品品质得到进一步提高。该文通过对控制系统进行Simulink建模,针对电子压力机滑块的运动规律进行了研究,重点分析了在恒速运动时的情况。系统采用经典PID控制算法进行控制,通过在Simulink环境下进行软件仿真,对PID控制恒定速度运行方式进行了仿真研究。对于电子压力机滑块的恒定速度控制模式,通过对Simulink模型进行仿真,观察正弦波所设定的电机速度值的波动现象,可以得出速度控制代码的PID调节是有效的结论。实践证明,该方案对于缩短伺服控制系统的开发周期,提高数控系统的加工精度、稳定性和智能化以及实现优良的实时性具有重要的实用价值,值得推广。

[1] 吕 言,周建国,阮 澍.最新伺服压力机的开发以及今后的动向[J].网络杂志,2006(4):1-2.

[2]李 林.基于伺服电机直接驱动的压力机控制系统的研究[J].锻压技术,2007(4):3-4.

[3] 兀 伟,王航宇,郗柯庆.基于C8051F040的压力机控制系统设计[J].电子设计工程,2009,17(5):107-108,114.

[4] 赵升吨,王二郎,尚春阳,等.JH23-63型冲床的PLC控制[J].制造业自动化,2001,23(4):59-62.

[5] 樊红梅,孙 宇,李 林.伺服电机直接驱动的压力机控制系统研究[J].锻压技术,2007,32(4):113-116.

[6] 莫建华,郑加昆,吕 言,等.伺服压力机的发展现状及其应用[J].锻压装备与制造技术,2007(5):19-21.

[7] 苏奎峰,吕 强,耿庆锋,等.TMS320F2812原理与开发[M].北京:电子工业出版社,2005.

[8] 张家田,李 强,严正国.基于TMS320F2812便携式动态信号分析仪[J].电子设计工程,2009,17(4):39-41.

[9] 刘剑科,王艳芬,王胜利.MATLAB Link for CCS Development Tools在DSP系统设计应用 [J].信息技术与信息化,2005(4):52-54.

[10]邬可军,朱铭鎬,曹建树.DSP实时多任务操作系统设计与实现[M].北京:电子工业出版社,2005.

[11]陈昌明.基于DSP的通用运动控制器RCP开发方法的研究[D].上海:华东理工大学机械与动力工程学院,2008.

[12]关懿峰.基于嵌入式目标的DSP系统开发及其在材料试验机伺服控制系统中的应用研究[D].上海:华东理工大学机械与动力工程学院,2006.