多功能可重构数控机床研究与开发*

2010-08-07王宝沛王丽霞宋文平

王宝沛 翟 鹏 王丽霞 宋文平

(①山东滨州盟威数控机床有限公司,山东滨州256602;②山东大学威海分校,山东威海264209)

上世纪90年代,欧、美等工业发达国家汽车零部件行业为了提高竞争力,以CIMS为主导,进行大规模技术提升和设备更新。普遍采用以CNC控制为主要特征,以旋转刀具做主切削运动的镗、铣加工中心和以工件旋转做主运动的车、铣加工中心组成的生产线。如活塞加工自动线,每条投资成本一般约为1000万欧元,使用的状况表明,其功能利用率很低。德国斯图加特大学H.schulz教授调查了美、欧、亚22个国家370家企业,发现近80%的加工中心的实际功能利用率只有20%[1],造成了很大的资源浪费。虽然这两类加工中心在推进机械加工工序集中工艺方法上发挥了重要的作用,但对于较复杂的零件,它们的功能范围不足以完成从毛坯至成品的全部工序加工,因而不能充分提高单件和中小批量的生产效率,且由于工件在多台机床间的转移增加了安装误差,也不利于加工精度的稳定性。从而无法实现高质量、低成本的目标。

高质量、低成本是国内外制造业的不断追求的目标[2~4]。上世纪90年代初,德国EMAG公司开发了立式多功能加工机床,采用了工件倒置式的加工方式,使机床主轴具备工件加工、传送和检测的功能,可在1台或2台机床上实现从毛坯至成品的全部加工。避免多工序周转和装夹误差,具有明显的技术和经济效果。

本文根据可重构自动化制造系统(RAMS,Reconfigurable Automatic Manufacturing System)[5]重构的快速敏捷性的特点,以及重构后精度和可靠性的基本要求,着重研究了重构界面的属性和特征,提出一种以基础型模块和功能型模块为主要特征的多功能可重构数控机床设计理论和方法,使可重构自动化制造系统的设计和制造技术,在实际应用上取得了重要进展。

1 多功能可重构机床的特点和设计

多功能可重构机床采用工件倒置式的加工方式,机床主轴可实现工件加工、传送和检测“三位一体”的功能。多功能机床结构示意图如图1所示。

机床分为工件输送区、加工区和检测区,主轴快速移动到工件输送区夹持工件,到加工区进行切削加工,加工完再到检测区检测,并进行加工尺寸的自动补偿。工件加工流程如图2所示。

与镗铣加工中心和车铣加工中心相比,不需额外投资就能实现自动上下料和自动检测。同时,可按工艺要求在一台机床上,实现除装夹定位面以外的车、镗、铣、钻、磨等全部工序的切削加工,最大限度地扩大了加工功能。多功能可重构数控机床既适合单件和小批量生产,又适合中批和大批量生产,也可根据需要在用户现场实现复合机床的快速重构和生产线的重组。

重构的快速敏捷性和重构后的高精度和高可靠性,是可重构(RAMS)的最基本的要求。由于重构是在用户现场进行,时间短、频次高,模块之间的快速高精度互换,是可重构机床研究开发的关键技术。例如盘类和短轴类机械零件,属于同一族群中的不同零件。针对此类产品族群的切削加工的可重构复合数控机床的设计功能、结构和布局,不仅要满足零件族群加工的需求,同时还要适应依据需要在用户现场能完成快速重构,并且重构后能保持高精度、高效率、高可靠性。

根据数控机床可靠性系统分析的理论,影响可重构的快速敏捷性、重构后的高精度和高可靠性的主要因素,是可重构机床的刚性、抗振性能、主轴的回转精度、滑台的动态精度。而可重构机床的床身(包括底座)、主轴和进给系统(导轨和滑台)的关联界面的静态和动态结合精度的稳定性和可靠性,则是影响机床的刚性、抗振性能、主轴和滑台的动态精度的主要因素,也是可重构机床结构和功能设计的关键技术。

机床静态部件的关联界面的属性特征:在结构设计上要有足够稳定的接触强度和刚度,在制造精度上要确保关联界面足够的的实际结合面积,一般应≥70%~80%,在装配上要确保关联部件的位置精度。而机床动态部件关联界面,如导轨的属性特征:在设计上要确保低速转高速的瞬态精度及高速转低速的稳态精度(启动和制动性能)。因此,要确保机床的关联界面的静态和动态精度,其精湛的装配工艺和人的高超技能是不可缺少的。考虑到要在用户现场实现重构,不仅费时费力,也会影响到重构后的精度和可靠性。因此在机床结构设计上,要避免对主要结构的重构以减少重构的次数。为此提出一种基础模块和功能模块的设计方法:将机床的床身(包括底座)系统、主轴系统和进给系统(导轨和滑台),视为互为依存,且不可分割也不宜重构,必须将这三部分,设计为整体型的基础型模块;其结构要适应产品组类的形状和加工特点,其规格系列要依据同组类工件大小而划分。功能型模块的设计要根据工件加工工艺,包括车削、镗削、铣削、钻削、磨削装置;工装共性夹具和工件自动传输等装置进行。机床重构时,只是功能模块的选择和重构。这样有利于实施在用户现场快速重构和生产线的重组。

2 多功能机床重构后的精度和可靠性分析

多功能可重构机床采用基础型模块和功能型模块的设计方法,与一般意义上的可重构机床设计方法的区别在于,整体型的基础型模块已包括机床床身(包括底座)系统、主轴系统和进给系统(导轨和滑台),重构的部分只是根据工件的工艺流程和加工工艺,选择不同切削模块如车削、镗削、铣削、钻削、磨削等装置。因此,重构后不会影响到机床的主要精度,并可保持主轴箱体和导轨与床身的接触刚度和位置精度以及滑台和导轨与主轴的位置精度和运动精度。

在系统可靠性的经典近似置信下限方法中,常用极大似然估计法(MLE),修正似然法(MML),序贯压缩法(SR),修正极大似然和序贯压缩相结合的方法(CMSR)[6]。根据系统工程可靠性理论和单元串联系统的CMSR数控机床可靠性评价方法,对基础模块的可重构机床的设计方法与一般意义上的可重构机床设计方法重构后的可靠性相比较。

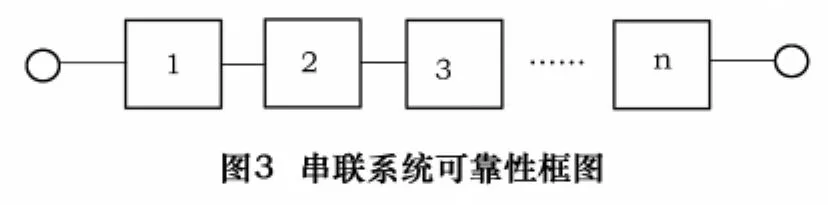

多功能可重构机床一般是串联系统,其可靠性模型框图如图3所示。

式中:Rs为系统可靠性;Rn(t)为第n个元部件的可靠性,n∈N*={1,2,3,…,n}。根据文献[6]提供的数据,数控机床各子系统可靠性置信下限值:

(1)一般可重构机床的可靠性

一般可重构机床的设计,是将机床床身子系统R1、滑台子系统R2和主轴子系统R3作为独立的模块。取 R1=0.9226,R2=0.9227,R3=0.9228,将各子系统的可靠性值代入式(1)式,则有:

如果有一子系统失效,可靠性置信下限最小值Rn(t)为0,则会导致整个系统的失效,即重构后系统可靠性:

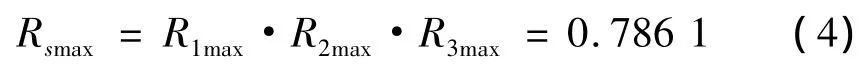

Rsmax置信下限最大值可视同数控机床各子系统可靠性置信下限最大值的乘积:

(2)多功能可重构机床的设计可靠性分析

多功能可重构机床的设计,是将机床床身系统、滑台系统和主轴系统作为整体的基础模块,不存在重构问题,其系统可靠性,Rsmin置信下限可视三个子系统可靠性置信下限最小值的乘积:

因此,基础模块和功能模块的可重构复合机床的设计方法比一般意义上的可重构机床设计方法,在重构快速性和重构后机床可靠性上,具有明显的优势。

3 多功能可重构数控机床的研制

盘类和短轴类零件的品种和数量占机械制造业60%以上。针对此类产品族群,依据可重构自动化制造系统(RAMS,Reconfigurable Automatic Manufacturing System)的重构的快速敏捷性,以及重构后的精度和可靠性的要求,设计和开发了DLY系列多功能可重构数控机床如图4所示。

3.1 DLY系列多功能可重构数控机床主要功能

DLY系列多功能可重构数控机床具有自动上下料、自动加工和自动检测功能;可按工艺要求在一台机床上,实现除装夹定位面以外的车、镗、铣、钻、磨等工序的切削加工;多功能可重构数控机床既适合单件和小批量生产,又适合中批和大批量生产,也可根据需要在用户现场实现复合机床的快速重构和生产线的重组。

3.2 DLY系列多功能可重构数控机床基本参数

加工范围:φ70~120 mm;

加工长度:65~130 mm;

最高转速:8000 r/min;

x/y/z轴行程:820 mm/140 mm/222 mm;

机床尺寸:2390 mm×1750 mm×2592 mm;

DLY系列多功能可重构数控机床为山东省重大科技专项——“制造业信息化软件、系统产品(先进制造装备)”(项目编号:2005GG1104002)。该项目于2007年11月通过山东省科技厅组织的专家鉴定,鉴定意见认为:设计研制的可重构自动化制造系统(RAMS),在可重构、高效自动化生产方面填补了国内空白,整体技术达到国际先进水平。2009年7月15-18日,DLY系列多功能可重构数控机床参加了上海第11届国际机床展。在1000余名参展商中,由于其是唯一的一台全自动加工单元成为展会的亮点。

4 多功能可重构数控机床发展前景

高质量、低成本是国内外制造业不断追求的目标。可重构自动化制造系统(RAMS),是制造业实现高效率、高质量、低成本最有效的途径,而采用以基础型模块和功能型模块为主要特征的全功能数控机床的模块化设计理论和方法,使得可重构自动化制造系统的设计和制造,在理论和实践应用上都取得了重要进展。

多功能可重构数控加工机床,采用工件倒置式的加工工艺,使机床主轴可实现工件加工、传送和检测“三位一体”的功能,可在1台机床上实现从毛坯至成品的全部加工。可有效减少工件加工过程工序间的周转时间。在一般情况下工序间的周转占工件整个生产周期的40% ~60%,即使在信息管理较良好的情况下,仍将占20%左右。因此,多功能数控机床具有明显的技术生产效益。使用验证表明,研究开发的全功能多功能可重构数控机床的成套装备,不仅达到了重构的快速敏捷性以及重构后精度和可靠性的要求,同时其功能的实用性相当于几套甚至十几套传统的单一产品自动化生产的成套装备;而且还可根据产品及其工艺的变化,在用户现场能快速重构或布局新的生产线;投资少,维护费用低。

大力发展多功能可重构数控机床自动化成套装备的设计和制造技术,可使我国机械零件及零部件装备制造业实现跨越式的发展,从制造大国到制造强国的转变。我们要抓住机遇,依靠自己的力量,充分利用国内外现有技术和资源,自主创新,不断探索和研究新的设计理论,构建以高效率、高精度、高质量、低成本为特征的自动化加工技术平台。这对增强我国机械零部件及装备制造业的国际竞争力,有着十分重要的意义。

1 Schulz.H.Neuer Vorstass In Denvolemenmarkt[J].Werkstatt und Betrieb,1999,132(12):22-23

2 Hoda A.ElMaraghy.Flexible and reconfigurablemanufacturing systems paradigms.Int.J.Flex.Manuf.Syst.,2006,17:261-276

3 Ahmed M.Deif.Waguih ElMaraghy.Investigating optimal capacity scalability scheduling in a reconfigurablemanufacturing system.Int.J.Adv.Manuf.Technol,2007,32:557-562

4 LANDERSR G,MIN B K,Koren Y.Reconfigurablemachine tools[J].CIRP Annals,2001,50(1):269-274

5 王宝沛,翟鹏,王丽霞等.汽车零部件可重构自动化制造系统的研究.制造技术与机床,2007(3):31~35

6 于捷,申桂香,贾亚洲.数控机床可靠性评价方法的研究.机床与液压,2007(11):174~176