卧式加工中心工作台常压系统*

2010-08-07王世鹏

王世鹏

(①大连理工大学机械工程学院,辽宁大连116024;②大连机床集团加工中心研究所,辽宁大连116620)

随着中国工业的快速发展,加工中心尤其是卧式加工中心被广泛地应用于工序较为集中的机加工中。由于卧式加工中心为水平主轴,工作台水平放置,为了满足不易竖直装夹工件的加工,根据需要可以使被加工工件水平装夹后绕A轴旋转再进行加工。这就需要更加灵活地进行夹具设计,以保证工件的定位夹紧以及加工精度。根据需要大连机床集团已于2006年设计出带工作台常压系统的卧式加工中心。该结构系统可以使工件绕A轴旋转,来实现对工件水平装卸、竖直加工,最大限度地发挥机床的效能,减少工件的装夹与定位的难度和时间,从而提高生产效率。在此基础上进行了改进设计,研发出的带工作台常压系统的卧式加工中心,其结构对工件的定位、夹紧的可靠性进一步提高,并能够实现工作区的夹具翻转,有效地扩大了卧式加工中心的加工范围。

1 工作台常压系统的结构与原理

1.1 工作台常压系统原理

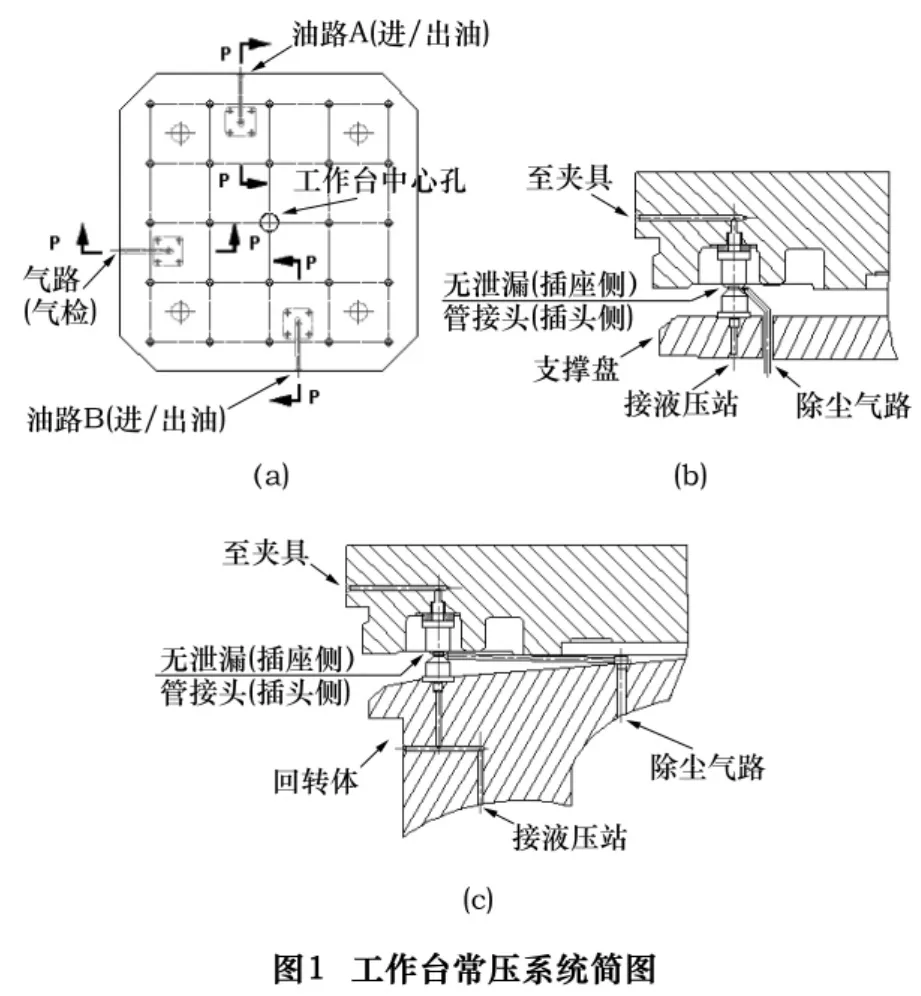

由于双交换工作台无法携带管路进行工作台交换,又需要为夹具提供A、B两路油和一路气,为实现工作台常压系统的功能,安装了6对形式相同的无泄漏管接头(分别安装在两个工作台、支撑盘和回转体上),如图1所示。

工作台至交换区,在交换区3对无泄漏管接头(插头侧)对接,管路连通。液压站通过其中2对无泄漏管接头为夹具的职能元件和蓄能器提供动力,实现夹具翻转、工件定位夹紧;气源则通过剩余1对无泄漏管接头为气检元件提供压力。工作台离开交换区,无泄漏管接头脱开,并各自密封。为了避免夹具因少量的泄漏而造成的压力损失影响结构的性能和可靠性,工作台至工作区,在工作区3对无泄漏管接头(插头侧)对接,保证夹具在整个加工过程中对工件的夹紧压力并能够实现工作区的夹具翻转。

1.2 动作循环

(1)一个加工循环完成后,系统发出指令,交换工作台抬起后,开始旋转交换。

(2)交换工作台旋转180°后,系统发出指令,无泄漏管接头除尘气路开始吹气。

(3)交换工作台落下,系统发出指令,除尘气路停止吹气。

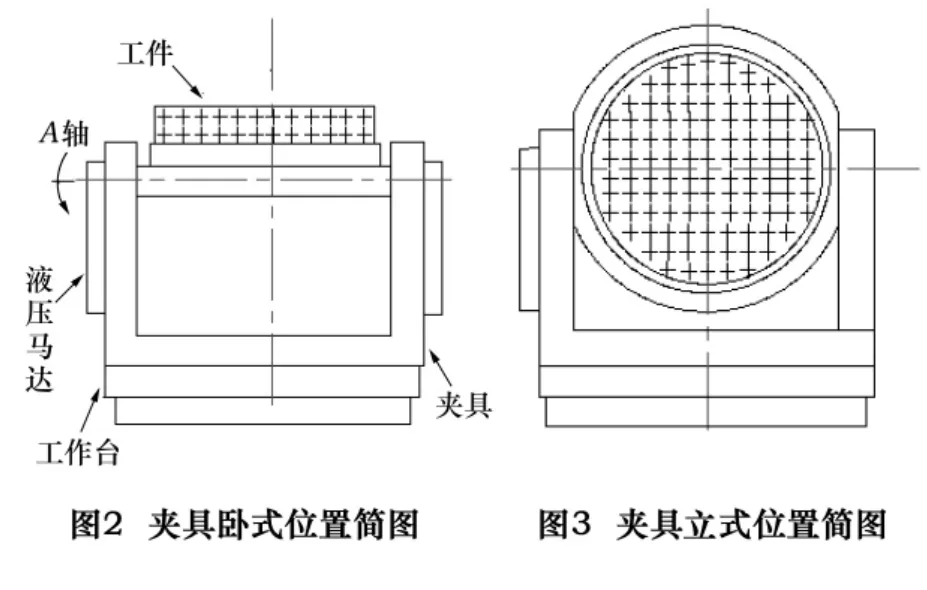

(4)系统发出指令,A、B两油路通过液压站阀组上的换向阀自动换向,经两对无泄漏管接头输送至液压马达,实现夹具翻转90°(夹具 B路进油、A路回油),夹具成卧式位置,如图2;气动换向阀换向,水平气检通气(气动阀受两油路的先导控制自动换向,且气动阀换向先于夹具翻转完成);经气检检验翻转90°后,手动阀允许动作。

(5)手动阀换向,夹紧缸抬起(夹紧缸的动力源为A、B两油路);人工装卸工件。

(6)手动阀换向,夹紧缸下落。

(7)工件夹紧后,再次气检;检验工件定位成功,并保证加工中心前防护门关闭;系统发令,A、B两油路通过液压站阀组上的换向阀自动换向,经两对无泄漏管接头输送至液压马达,实现夹具翻转90°(夹具A路进油、B路回油),夹具成立式位置,如图3;气动换向阀换向,垂直气检通气(气动阀受两油路的先导控制自动换向,且气动阀换向先于夹具翻转完成)。

(8)经气检检验翻转90°完成后,待加工区加工,在加工过程中系统发令,A、B两油路通过液压站阀组上的换向阀自动换向,经两对无泄漏管接头输送至液压马达,实现夹具翻转90°,加工区加工完成后。根据需要完成交换工作台抬起、旋转,进行工作台交换。

(9)加工区加工工件,在加工区根据以上步骤(4)和(7)原理,若工件加工需要,可使夹具实现立、卧式位置的转换,重复以上循环。

2 结语

本工作台常压系统经过优化设计后,其功能更加完善,结构更加紧凑、合理,性能更加可靠。交换区和工作区各自的两路油、一路气就实现了在交换区和工作区对工件的定位、夹紧,夹具翻转及气检的全部职能。工作台常压系统对工件的定位、夹紧可靠性更高;A轴在交换区和工作区都能完成夹具立、卧式位置的转换,因而加工中心的加工范围有效地得到扩大。

1 马骋.卧式加工中心工作台保压系统[J].制造技术与机床,2008(9):148~149

2 刘任,刘德栋.基于柔性线中的夹具应用[J].组合机床与自动化加工技术,2006(7):91~92